工农废料加固宁波电力隧道废弃淤泥试验研究

钟维军, 张洁, 朱剑锋, 杨浩, 巴明芳

(1.宁波市电力设计院有限公司,浙江 宁波 315021;2.浙江科技学院土木与建筑工程学院,杭州 310023;3.宁波大学土木与环境工程学院,浙江 宁波 310058)

0 引言

我国东南沿海地区广泛分布具有高含水量、低强度、高压缩性等特性的淤泥。宁波淤泥属于上述典型,在宁波市工程建设过程中会经常面临大量无法直接投入工程应用的工程废弃淤泥,传统处理方式将其抛弃海洋会造成大面积的海洋污染,而其堆积又占用土地资源并污染环境,违背了“两山理论”的发展战略[1-3]。因此,开展高效、经济、合理的淤泥处理技术研究,实现淤泥的合理应用,尤为迫切[4,5]。

稳定土技术是一种广泛用于改善不良地基力学性能的技术,工程上常用石灰、水泥进行固化淤泥等不良土。然而,水泥、石灰的生产是一个能源密集型过程,每加工1t水泥,大约释放1.1t的二氧化碳,会对环境产生严重负面影响。因此,相关人员开始寻找能够代替石灰、水泥固化淤泥的材料。目前已有学者考虑将工农废料作为复合固化剂原料,并开展了一系列的研究,万佳磊[6]利用钢渣固化黏土,研究了干湿循环作用下固化土的质量损失率和无侧限抗压强度的变化规律;王东星[7,8]利用高炉矿渣、粉煤灰、硅灰等工业废渣结合水泥进行固化土,揭示了微观结构和化学反应对固化土宏观强度的影响机制;朱剑锋等[9-12]基于镁质水泥和工农废料固化土建立多个本构模型,通过试验与算例验证了模型的可行性;Liska等[13]对MgO分别加固含自然骨料的土体和含粉煤灰陶粒的土体进行研究;Rafalko等[14]分别用生石灰和电石渣处理一种可塑性较高的黏性土后发现两者无侧限抗压强度相似;Cardoso等[15]成功将电石渣代替熟石灰作为建筑材料使用;Ahmaruzzaman等[16]将生物质灰作为硅酸盐水泥的添加剂使用,试验证明生物质灰还可以与熟石灰发生反应;Vichan等[17]研究了电石渣和生物质灰加固软土,发现两者的比例、含水量等是改善固化土强度的主要因素。

文中以电石渣、草木灰为原材料进行单掺与双掺试验,研制出复合固化剂DL-1,分析电石渣与草木灰的固化机理,最后通过现场试验验证了DL-1固化淤泥作为路基填料的适用性。

1 试验材料与方法

1.1 试验材料

试验采用土样取自宁波某电力隧道的工程废弃淤泥,其物理指标见表1,试验采用原状土作为待固化土样,掺入工农业废料作为原料的固化剂对其加固处理。

表1 废弃淤泥的物理指标

电石渣是电石在水解制取乙炔的过程中产生的废渣,其主要成分是氢氧化钙,呈碱性。目前电石渣大部分处于堆放状态。由于电石渣呈碱性,渣液渗入土体后,会污染地下水,对周边环境产生不利影响。但电石渣主要成分与石灰大致相同[17],因此可将电石渣代替石灰进行固化土,实现以废治废。随着农村新能源工程的迅猛发展,秸秆发电后会产生大量的草木灰。草木灰的直接扔弃会造成环境污染并占有大量土地资源。草木灰的成分以碳酸钾、二氧化硅为主,可在淤泥中会发生一定的火山灰反应生成凝胶状固化产物。同时草木灰由于优良的吸水性以及粒径普遍小于0.1mm,可以达到改善土体物理特性以及填充其内部孔隙的效果。电石渣和草木灰的化学组成如下表2所示,电石渣主要成分是CaO,可为淤泥固化提供碱性环境;草木灰主要活性二氧化硅组成,在碱性环境下极易与水化CaO发生火山灰反应。

表2 固化剂原材料化学组成%

1.2 试验方法

1.2.1 试样制备

选取宁波某电力隧道工程废弃淤泥,挑出碎石后密封保存。根据试验方案称取一定比例的电石渣和草木灰将其充分拌和均匀后形成固化剂,加入至称量好的淤泥中充分混合搅拌至均匀,分四层装入静压模具中,装填过程中采用反力架分层压实至限高,将试样从制样筒中推出后用刮土刀将试样上下表面刮平,制作成直径为39.1mm,高为80.0mm的圆柱体土样,用保鲜膜包装完毕,将试样移至养护箱养护至预定龄期,养护温度控制在20±1℃,湿度设置在95%。

1.2.2 无侧限抗压强度测试

无侧限抗压强度是固化土材料最基本、最具代表的性能指标,试验采用南京泰克奥科技有限公司研发的TKA-TTS-1S型全自动应力路径三轴仪进行无侧限抗压测试。试验每组3个平行样,取平均值。

1.2.3 SEM试验

电镜扫描试验(SEM试验)是用扫描电镜观察材料表面的微观形貌、断口、颗粒排列等特性。试验中利用SU-70型电镜扫描仪将喷金后的样品进行扫描分析。

1.2.4 XRD试验

XRD是一种通过晶体的X射线衍射测量物质的晶体结构进而分析物相的方法。试验利用D8ADVANCE型X射线粉末衍射仪对固化剂原材料以及固化土进行矿物组成分析。

1.2.5 施工现场固化效果测试

取宁波某电力隧道施工现场固化淤泥进行密封保存,按照JTG 3430-2020《公路土工试验规程》进行击实试验,确定固化淤泥的最优含水率和最大干密度后,设置90%、95%和100%三种压实度进行加州承载比试样制样,将试样在养护箱养护28d后浸水4d,利用多功能路面材料强度试验机进行贯入试验,养护7d后于施工现场进行固化土弯沉试验测试弯沉值是否达标。

1.3 试验方案

为分别探究不同掺量的电石渣与草木灰对宁波某电力隧道废弃工程淤泥固化试样力学性质的影响,设置8组不同掺量和原材料的单掺固化试样;为确定电石渣与草木灰的最佳配比,设置5组电石渣与草木灰不同配比的双掺固化试样;确定最佳配比后,为探析最佳配比复合固化剂不同掺量对固化淤泥的力学性质的影响,设置3组不同掺量的最佳配比固化淤泥试样见表3。每种配比制备3个平行试样。

表3 试样分组及参数设置

2 单掺试验

2.1 不同电石渣掺量下固化废弃淤泥的无侧限抗压强度变化规律

图1是掺量在5%~20%的范围内单掺电石渣固化废弃淤泥7d龄期无侧限抗压强度变化曲线图,随着电石渣掺量的增加,固化淤泥的强度逐渐增大,这是因为电石渣在淤泥中会与淤泥中的水分发生水化反应形成C-S-H凝胶,同时电石渣中含有大量火山灰活性材料(SiO2、Fe2O3、Al2O3等),在碱性环境刺激下会生成水化硅酸钙、水化铝酸钙等产物,上述固化产物一方面把松散的土颗粒联结在一起,形成骨架,另一方面会不断填充孔隙从而提高土体的均质性与整体性,因此无侧限抗压强度随着电石渣掺量的增加逐渐提高;其中,当电石渣掺量在5%~10%范围内固化淤泥无侧限抗压强度增幅明显小于掺量在10%~15%范围内的强度增幅,这是因为少量的电石渣并不足以全面改善淤泥的固化效果,当电石渣掺量适度增加,固化产物逐渐增多,单元体的整体性与结构性持续增强,强度也大幅度上升。当电石渣掺量大于15%时,固化淤泥无侧限抗压强度增幅开始减小,因为电石渣水化反应的发生需要足够的水,当电石渣掺量持续增加,淤泥中的水分无法满足所有电石渣完成水化反应,在一定程度上抑制了固化反应,但火山灰反应仍在进行,因此后期随着电石渣掺量的持续增加固化土强度虽然仍在增长但增长幅度明显减小。

图1 不同电石渣掺量下淤泥无侧限抗压强度

2.2 不同草木灰掺量下固化废弃淤泥的无侧限抗压强度变化规律

图2是掺量在5%~20%的范围内单掺草木灰固化废弃淤泥7d龄期无侧限抗压强度的变化曲线图,随着草木灰掺量的增加,固化淤泥的强度先增大后减小。适量草木灰的加入,会提升固化淤泥的强度,草木灰粒径均小于0.1mm,能有效填充淤泥中的小孔隙,草木灰也通过吸取水分,改善淤泥的液塑限增强土体的结构性,从而提升固化土的强度,草木灰中的活性成分也会在淤泥中生成固化产物实现一定程度的化学固化。但当草木灰掺量超过10%时,固化淤泥强度增长缓慢甚至随着草木灰掺量的持续增加,固化淤泥的强度会逐渐降低,这是因为,当草木灰掺量超过10%以后,大量草木灰附着在土颗粒表面,会较降低土颗粒之间黏结力从而破坏固化土的整体性,因此随着草木灰掺量过度增加,固化淤泥强度就会出现不增反降的情况。

图2 不同草木灰掺量下淤泥无侧限抗压强度

结合图1、图2,相同掺量下单掺电石渣固化淤泥强度明显大于单掺草木灰固化淤泥强度,这是因为电石渣的掺入生成了大量凝胶状固化产物,而草木灰的加入主要起到了填充、改善淤泥物理性质以及较弱的胶结作用。

3 双掺试验

3.1 最佳配比

图3是10%掺量下草木灰与电石渣在不同配比下(1:1,1:2,1:3,2:1,3:1)固化淤泥的无侧限抗压强度条形图。

图3 不同电石渣-草木灰配比下10%掺量固化剂淤泥无侧限抗压强度

由图3可知,所有配比下的双掺固化土强度均高于单掺草木灰固化土强度,这是因为电石渣以化学固化为主的固化效果优于草木灰以物理加固为主的固化效果,由图2与图3单掺试验下的无侧限抗压强度对比也证明了上述结论;适量草木灰配合电石渣固化土的强度高于相同掺量下单掺电石渣的固化土强度,其中DC2比D2强度高出67.399%,这是因为适量草木灰的掺入一定程度填补了淤泥内部孔隙以及改善了淤泥的物理性质,提高了固化淤泥的整体性,在电石渣不断发生固化反应的前提下提高了试样内部整体强度,从而也提高了试样内部出现薄弱面需要的压力下限。

从图3可知,电石渣与草木灰复合固化剂最优配比为m(草木灰):m(电石渣)=1:2,将该配比命名为DL-1。

3.2 DL-1复合固化剂在不同掺量下固化废弃淤泥的无侧限抗压强度变化规律

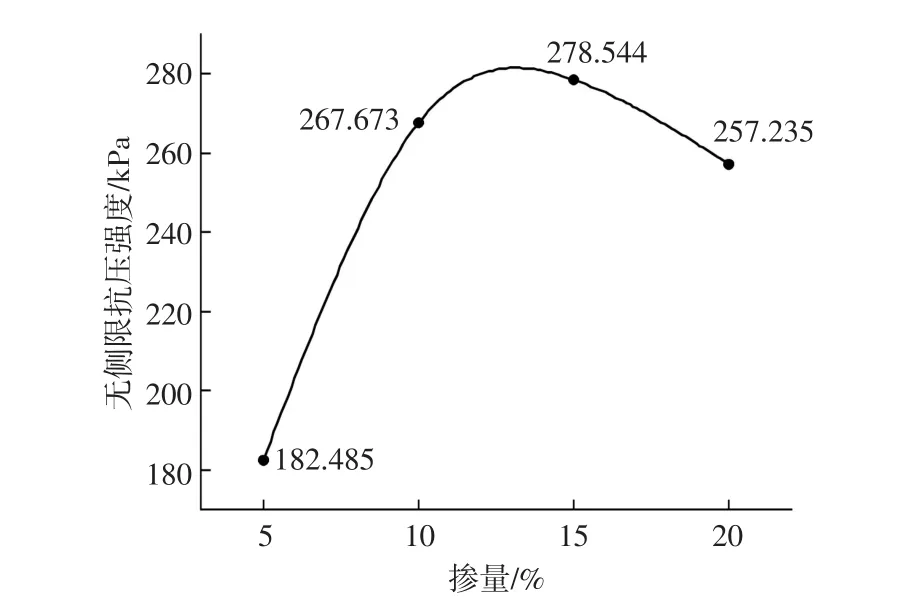

采用DL-1复合固化剂进行掺量分别在5%、10%、15%、20%下的单元体无侧限抗压强度试验。图4是掺量在5%~20%的范围内DL-1复合固化剂固化废弃淤泥7d龄期无侧限抗压强度的变化曲线图,随着固化剂掺量的增加,固化淤泥无侧限抗压强度逐渐增大,这是因为固化剂中的电石渣发生水化反应与火山灰反应生成了大量凝胶状固化产物,配合主要起填充孔隙和改善土体物理性质作用的草木灰,固化淤泥力学性能实现明显改善,然而当掺量大于15%,固化淤泥强度增幅显著降低,因为随着固化剂掺量的增加,淤泥中的水分无法满足所有电石渣充分反应,草木灰的持续增加也一定程度削弱淤泥的整体性。从图3、图4可知相同掺量前提下,DL-1复合固化剂固化宁波某电力隧道废弃淤泥的效果最好,这证明电石渣与草木灰合适的配合可从化学固化与淤泥物理性能改善两方面对淤泥进行加固处理,效果十分明显。

图4 不同DL-1固化剂掺量下淤泥无侧限抗压强度

3.3 DL-1固化土微观分析

淤泥固化前后的微观结构对比图见图5。

图5 宁波某电力隧道废弃淤泥与固化淤泥SEM图

如图5(a)所示为天然土的电镜扫描图,图中明显存在大量松散土颗粒,颗粒之间普遍存在点对点接触与点对面接触,因此天然土孔隙较大。如图5(b)所示为20%DL-1复合固化剂养护28d后的电镜扫描图,孔隙被固化产物与草木灰填充,并且土颗粒表面明显附着有大量絮凝状固化产物,颗粒间接触表面逐渐增多,颗粒结构越发密实,孔隙面积明显减小,颗粒间的机械咬合程度增加,这也验证了图4所示的淤泥在DL-1复合固化剂的作用下力学性能得到明显改善。

3.4 DL-1固化土XRD分析

如图6(a)所示,宁波某电力隧道废弃淤泥主要由石英(SiO2)组成,并含有少量的钠长石Na(AlSi3)O8、钾长石K(AlSi3)O8以及伊利石KAl2(AlSi3O10)(OH)、蒙脱石(Na,Ca)0.33(Al,Mg)2[Si4O10](OH)2·20H2O等矿物。加入20%的DL-1型固化剂并而养护28d后,其XRD图如图6(b)所示。

图6 宁波某电力隧道废弃淤泥与固化淤泥XRD图

主峰主要有石英(SiO2)衍射峰、方解石(CaCO3)衍射峰、钠长石Na(AlSi3O8)衍射峰、伊利石KAl4Si2O9(OH)3衍射峰、钙矾石Ca6Al2(SO4)3(OH)12·26H2O衍射峰。其中石英衍射峰大部分来自工程弃土和草木灰;钠长石主要来自工程弃土;方解石主要是Ca(OH)2和孔隙中的CO2发生反应生成CaCO3。另外,量针状固化产物(C-S-H胶体)的生成是固化淤泥结构密实性得到提高的重要原因。但由于C-S-H胶状结构性弱,无法采用X-ray衍射仪进行识别,因此使得图6(b)的XRD图谱中没有出现C-S-H胶体的衍射峰。

4 工程应用

4.1 固化淤泥现场施工

宁波市某电力隧道洞身主要位于海相淤泥质软土地层中,在电力隧道建设过程中产生大量工无法直接进行工程应用的工程废弃淤泥。采用DL-1复合固化剂对施工现场废弃淤泥进行固化并作为路基填料。在现场计算土方并配置5%掺量的DL-1复合固化剂,分四次均匀洒入施工现场,每次泼洒后利用挖土机均匀搅拌并压实。

4.2 现场固化效果测试

薄膜覆盖养护7d后现场取样进行击实试验,图7是固化淤泥的击实曲线,易知固化淤泥的最优含水率为15.2%,最大干密度为1.88g/cm3。

图7 固化淤泥击实曲线

利用击实试验获得的最优含水率、最大干密度进行承载比试样制样,完成承载比试验。得到单位压力与贯入量关系结果如图8所示。

图8 单位压力与贯入量关系

图9是不同分层击实次数下的CBR值曲线图,根据公路路基施工技术规范规定,对于JTG/T 3310-2019《公路路基施工技术规范》中最高要求路基承载比规定是大于8%,从图可知工程固化淤泥满足各种压实度要求的承载比均远大于8%,最小值达39.41%,折算成贯入强度为2.759MPa,满足各级路基工程应用。

图9 不同分层击实次数下的承载比试验值

利用路面回弹弯沉仪,对改良后的路段进行检测,试验车后轴重为100kN。根据JTGE 40-2019《公路土工试验规程》要求的弯沉值上限为3.1mm,表4所示的5个检测点最大弯沉值为2.8mm(1号试验点),因此合格率为100%。由此可见,DL-1复合固化剂固化效果有效。

表4 弯沉值测试结果

5 结语

(1)单掺电石渣固化淤泥的无侧限抗压强度在5%~20%的掺量范围内随着掺量的增加而增大,电石渣在淤泥中发生火山灰反应与水化反应生成的胶凝状固化产物改善了淤泥力学性能,但随着掺量持续增加,淤泥中水分无法满足所有电石渣完成水化反应,强度增幅减小。

(2)单掺草木灰固化淤泥的无侧限抗压强度在5%~20%的掺量范围内随着掺量的增加先增大后减小,强度峰值位于10%~15%范围内,适量草木灰通过填充孔隙、吸取水分改善淤泥物理性能提高淤泥的强度,同时草木灰也会进行一定程度的化学固化,但过量草木灰会削弱固化淤泥的整体性。

(3)双掺试验中固化剂最优配比m(草木灰):m(电石渣)=1:2,将该配方命名为DL-1,DL-1复合固化剂固化淤泥的无侧限抗压强度在5%~20%的掺量范围内随着掺量的增加而增大,电石渣和草木灰联合固化效果明显优于两种原材料单掺的固化效果。

(4)SEM和XRD试验表明,DL-1复合固化剂固化淤泥的主要产物是C-S-H凝胶、钙矾石及少许方解石,固化产物提高了淤泥结构的密实性,填充了淤泥的孔隙,增加了土颗粒间的机械咬合程度,最终使得固化淤泥的强度与刚度得到了显著改善。

(5)在DL-1复合固化剂固化淤泥施工现场取样完成的加州承载比试验结果满足各级路基建设所设定的承载比规定标准值,且弯沉值结果也符合规范标准。