米糠油脱酸工艺研究进展

刘伟麒, 李淑婷, 邓媛元, 刘 光,张 雁, 赵志浩, 周鹏飞, 张名位

(广东省农业科学院蚕业与农产品加工研究所;农业农村部功能食品重点实验室;广东省农产品加工重点实验室1,广州 510610) (华南农业大学食品学院2,广州 510642)

米糠油是通过将米糠进一步加工提取得出的油脂,米糠油具有独特的化学组成结构,其不饱和脂肪酸约占85%,饱和脂肪酸约占20%。同时,米糠油的脂肪酸中绝大多数为油酸和亚油酸,其比例接近1.1∶1,符合世界卫生组织推荐的黄金比例[1]。米糠油作为一种功能性食用油,不仅脂肪酸构成比较完整,而且还含维生素E、谷维素、角鲨烯、磷脂、植物甾醇等多种生理活性物质[2]。由于米糠含有大量的脂肪酶和脂肪氧化酶,使得其极易酸败,所制得的米糠原油酸价也较高,甚至游离脂肪酸质量分数高达30%。因此采用满足高脱酸率以及高生理活性物质保留率的脱酸工艺显得尤为重要[3]。

传统的米糠油脱酸方法主要是化学碱炼脱酸法以及物理精炼脱酸法。常规的化学碱炼法炼耗高,并产生大量废水,对环境造成污染较大;物理精炼脱酸相对于传统化学碱炼脱酸有产量高、无皂脚、排放物数量少等优点,但该类工艺不适合所有类型油脂,仅适合高酸值毛油脱酸使用,传统的物理、化学精炼工艺都有一定的局限性。因此,近年来大量新式脱酸方法均应用于米糠油脱酸工艺中,例如酶法脱酸、超声波辅助精炼脱酸、溶剂萃取脱酸、化学再酯化脱酸等,也有部分学者对传统工艺进行改进,旨在以高脱酸率、高生理活性物质保留率等优点代替传统的脱酸方法。本文将对国内外米糠油的脱酸工艺进行详细介绍与分析,为后续对米糠油的精炼加工提供参考。

1 物理法脱酸

1.1 蒸馏法脱酸

根据在相同条件下,游离脂肪酸的蒸汽压远大于甘三酯的蒸汽压的性质,利用它们在同温下相对挥发性的不同进行分离,蒸馏出米糠油中的游离脂肪酸(FFA),从而降低油脂中FFA含量[4]。

李泽泽等[5]通过对米糠油水蒸汽蒸馏脱酸的工艺探究,蒸馏脱酸最佳条件为温度250 ℃、时间100 min;经水蒸汽蒸馏脱酸后的米糠油酸价从14.64 mgKOH/g降低至5.58 mgKOH/g,甘二酯和甘一酯的质量分数也分别下降了68.21%、54.17%,3-氯丙醇酯(3-MCPD)、缩水甘油酯(GEs)质量分数分别升高至16.04、12.94 mg/kg。张鹤男等[6]通过正交实验,确定了负压蒸馏最佳工艺为真空度90 kPa,时间1.7 h,蒸馏温度215 ℃。

蒸馏法脱酸克服了化学脱酸存在的助剂残留、炼耗高、产生大量工艺废水等诸多问题,同时蒸馏脱酸操作简便,可直接获得高品质油与副产物脂肪酸。但该方法要将米糠油放置在设备中停留较长时间,大大增加了精炼时间,降低精炼相率,同时在真空高温环境下停留较长时间会使得米糠油中一些活性成分损失。

1.2 膜分离技术脱酸

膜分离技术是以选择性透过膜为分离介质,当膜的两侧存在某种推力时,原料测组分选择性地透过膜,从而将物质分离开。

Roy等[7]使用自制得陶土氧化铝基陶瓷微滤膜,在0.7 bar跨膜压力下运行10 h,脱酸的渗透通量为8 L /m2,用10%的过量氢氧化钠,对不同含油量的米糠油进行脱酸研究,该工艺具有油脂损失小、谷维素保留率高的优点。Manjula等[8]研究表明,不经过任何处理直接用膜脱酸是最理想的方法,但是甘三酯和FFA分子质量大小相近,不能用多孔膜分离任何未经过处理的油;用无孔膜进行的尝试显示出低选择性和低通量,不适合实际应用;当油溶解在有机溶剂(正己烷、乙醇和丙酮)中,纳滤膜对FFA表现出良好的选择性,但是油通量非常低,过滤时间较长。当用碱预处理后可使油中的FFA含量大大降低,但该方法与传统的碱炼脱酸工艺相似。

膜分离技术主要优点是操作温度温和,避免油脂氧化,工艺简单,降低损耗,且膜分离技术可用于米糠油精炼的各个加工工序[9]。由于加工过程中会产生较大的传质阻力以及过滤后会产生较大面积的滤饼,使得后续加工操作困难,同时工艺相对复杂,成本与其他传统工艺也不具备明显优势,近年来,鲜见关于该方法在米糠油脱酸中的应用。

1.3 超声波辅助精炼技术脱酸

超声波辅助技术是一种在食品加工过程应用较广泛的技术,它通过高能声波在介质中产生的空化效应,从而增加介质在体系中的传质速率,加快基质组织结构破坏和体系融合。该技术具有高效、无污染等特点[10-12]。

康媛解等[13]研究了超声波辅助米糠油乙醇萃取脱酸工艺,结果表明,在最佳工艺条件下米糠油脱酸率为95.45%,且谷维素和维生素E保留率较高。

目前,超声波辅助技术运用于油脂精炼加工的研究仍处于初步阶段,后期需要大量的科学研究工作对此进行进一步的探究。

1.4 超临界CO2萃取脱酸

超临界CO2萃取技术是通过调节温度和压力使原料各组分在超临界流体中的溶解度发生大幅度变化而达到分离的目。与传统的萃取方法相比,该方法操作条件更加温和,萃取率高,同时不会有传统萃取方法中存在溶剂残留的问题[14]。

Chen等[15]研究了超临界CO2实验室脱酸工艺,结果表明,在最佳实验条件下米糠油中的游离脂肪酸脱酸率高达97.8%,且能有效保留甘油三酯。Dunford等[16]研究表明,沿色谱柱施加温度梯度有利于减少甘油三酯在萃取物中的损失;气提段利用较高的温度可以提高FFA的脱除率。利用连续逆流超临界CO2分流技术,在低压138 bar、80 ℃的环境下可有效去除米糠毛油中的FFA,提取物中谷维素含量没有损失,但谷维素提取量较低,残液中谷维素含量是原料的3倍,且残液中植物甾醇含量也有所增加[17]。超临界萃取工艺成本较高,当前在实际加工过程中运用也较少,更适用于价格昂贵的特种油脂脱酸。

1.5 溶剂萃取法脱酸

根据相似相溶原理,FFA与油脂的极性不一样,溶解性也大不相同,利用溶剂选择性来提馏油中的FFA。此方法常用于醇类进行萃取,能够将游离脂肪酸分离,使油品质符合国家标准[18]。

1.5.1 有机溶剂萃取脱酸

常用的有机溶剂有甲醇、乙醇、丙烷、正丙醇、正丁醇、异丙醇、糠醛等,也可采用混合溶剂,己烷—乙醇、甲醇—乙醇—丙酮混合物进行萃取。

刘晔[19]研究了高酸值米糠油的溶剂萃取脱酸工艺,结果表明,以95%乙醇作为溶剂,萃取温度为30 ℃,料液比为1∶1.8,连续萃取3次,可大幅度降低米糠油酸值。

郝志萍等[20]研究了小米糠毛油醇法脱酸工艺,比较分析不同氧气体积分数下脱酸小米糠油酸价、过氧化值、维生素E和油保存率,结果表明,乙醇脱酸最适次数为2次,常压环境下醇法脱酸最佳料液比为1∶2.3,乙醇体积分数80%,温度35 ℃,脱酸后酸价为2.637 mgKOH/g,维生素E保存率明显升高。当氧气体积分数大于8.5%时,酸价升高缓慢,但维生素E保存率明显降低,过氧化值随着氧气体积分数的增大而增大,但对油保存率影响不明显。

王娟[21]研究表明,当采用卵磷脂作为增溶剂,95%乙醇作为萃取溶剂时能有效脱酸脱蜡。萃取时卵磷脂质量分数为95%乙醇质量的0.15%,料液比为1∶3,萃取时间45 min,温度60 ℃,连续萃取4次,在此工艺条件下毛油脱酸率为99.45%,脱蜡率为99.86%,谷维素保留率为87.88%,维生素E保留率为95.15%,甾醇保留率为97.64%。

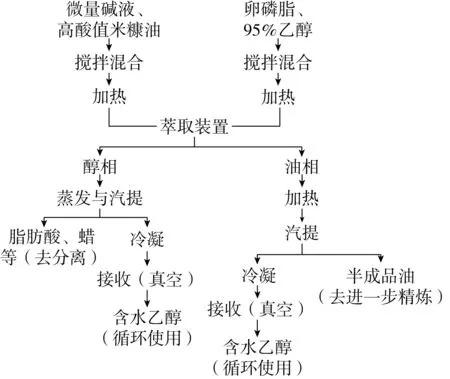

胡健华等[22]研究米糠油脱酸脱蜡工艺(见图1),最佳工艺条件为卵磷脂质量分数为95%乙醇质量的0.15%,料液比为1∶2.5,萃取时间40 min,温度60 ℃,连续萃取4次,结果表明,脱酸、脱蜡率和生物活性物质保留率与王娟[21]研究情况相似,但油脂得率偏低。

图1 高酸值米糠油脱酸脱蜡工艺流程图[22]

Rodrigues等[23-25]研究表明,液—液萃取不仅能够降低米糠油的酸价,同时还可以去除磷脂等物质,中性油的生物活性成分损失率明显低于传统的化学碱炼与蒸汽精炼,溶剂应选与油质量比为1∶1,溶剂中的含水量至少为12%。

邵国武等[26]分别对比了碱炼脱酸、乙醇单相萃取脱酸、乙醇—正己烷双相萃取脱酸3种工艺对米糠油脱酸以及谷维素保存效果的影响。研究表明,碱炼脱酸后谷维素仅为0.38%,保留率为23.30%,酸价降低至1.762 mgKOH/g;乙醇单相萃取脱酸后的米糠油中谷维素质量分数为1.32%,谷维素保留率为80.90%,酸价降低至1.184 mgKOH/g;乙醇-正己烷双相萃取脱酸后的米糠油中谷维素质量分数达到1.57%,谷维素保留率96.30%酸价降低至0.237 mgKOH/g。双萃取脱酸工艺相较于传统碱炼脱酸、萃取脱酸有明显的实际意义,其在脱酸效果、谷维素保存以及油脂精炼得率取得了明显的效果。

1.5.2 低共熔溶剂萃取脱酸

有机溶剂萃取法是目前工业最常见的脱酸方法,溶剂提取常伴随大量有机溶剂的消耗,且后续溶剂回收复杂,脱酸后产品存在溶剂毒性等问题使得需要寻找更加环保的溶剂去替代传统有机溶剂提取。

低共熔溶剂(DESs)是由2种或3种化合物以氢键相互作用形成低共熔物质,其特点是熔点低于个单独组分的熔点[27]。与传统的有机溶剂以及离子液体相比,低共熔溶剂具有更加廉价易得,且无毒无害,可生物降解等优点[28]。低共熔溶剂作为一种无毒可降解的绿色溶剂,在有机合成、提取分离、环境分析、功能材料合成等领域都有广泛的应用[29]。

天然低共熔溶剂(NADES)是随着低共熔溶剂衍生出来的一种新型溶剂,其组成成分完全来自于生物体内的代谢产物,如胆碱衍生物、糖类、氨基酸、醇类、尿素等小分子,NADES更加符合绿色溶剂的理念。

Zullaikah等[30]采用DESs进行液—液萃取去除米糠油中的游离脂肪酸,结果表明,甜菜碱-甘油1∶8(NADES)是最佳溶剂,谷维素保留率达(77.65±0.64)%,FFA去除率达15.74%。萃取时间越长,脱蜡脱胶米糠油中游离脂肪酸的去除率越高,温度越高,FFA的去除率越高,最佳脱酸温度为50 ℃,因为在这个温度下DESs的溶解度最高。

另一个重要的技术难题是:长江属于多泥沙河流,虽然含沙量不算大,但输沙量很大。在汛期利用来水来沙多的特点,需要尽量多地排走上游来的泥沙或者冲走淤积在库底的泥沙,水库采用“蓄清排浑”的运行方式是保证大型水库长期运行的重要措施之一。所以,大部分控制性水库都需要在汛后蓄水。

目前DESs在菜籽油稳定性[31]、棕榈油脱酸[32]、催化大豆油环氧化[33]、大豆油酶法制备生物柴油[34]、初榨橄榄油酚类化合物提取[35]等方面都有显著作用,但是DESs或者NADES用于米糠油加工精炼的研究仍然较少,在促进新型溶剂在油脂精炼中的应用值得深入的探讨。

1.6 液晶态脱酸

液晶态脱酸是根据脂肪酸在一定pH范围内形成液晶相,实现FFA与油脂分离。在75 ℃有过量水存在时,用氢氧化钠水溶液调整米糠油的pH到6.38,生成脂肪酸钠即可成为液晶相。由于油脂、脂肪酸钠、水的密度不同,因此在重力场中发生层析[36],并实现分离。

刘文生等[37]对高酸价米糠油液晶态脱酸工艺进行了研究,在80 ℃,油脂与中性水比为1∶3,通过流量计加碱进入高效混合器进行混合,然后进入液晶分离器。液晶相在离心分离机中被盐酸破坏并脱水,分离出脂肪酸钠和中性水,中性水可实现循环使用,得到的脱酸油脂和脂肪酸钠即为液晶态脱酸工艺的产品。

2 化学法脱酸

2.1 化学碱炼脱酸

化学碱炼脱酸也称化学精炼,是一种常用的脱酸方法,其原理是采用碱液中和脂肪酸。该方法脱酸效率高,而且皂脚絮状沉淀能够去除部分色素和杂质,但是该方法只能适用于酸值不高的米糠油进行脱酸,高酸值米糠油用此方法进行脱酸,会产生大量皂脚和废水从而增加环境压力,且米糠油中的生物活性成分损失也较为严重。

刘玉兰等[38]以高酸值米糠毛油为原料,分别采用一次碱炼脱酸和二次碱炼脱酸工艺,以油脂碱炼得率、脱色率、谷维素损失率、植物甾醇损失率为考察指标进行研究。结果表明,在相同碱液浓度条件下,二次碱炼工艺的油脂得率比一次碱炼的高出4.89%,谷维素损失率降低5.87%,平均植物甾醇损失率低12.64%) ,但在碱液浓度超过24°Bè之后,二次碱炼的甾醇损失率比一次碱炼高。在研究碱液浓度对两种碱炼脱酸工艺效率时,结果表明,随着碱液质量分数的增大,2种碱炼脱酸工艺的油脂得率变化不大,但二次碱炼工艺采用较低的碱液含量有利于甾醇和谷维素的保留。对于高酸值米糠毛油,采用二次碱炼脱酸工艺,对提高碱炼得率和脱色率以及减少谷维素和植物甾醇的损失有明显的优势[39]。

在研究米糠毛油中的甘一酯、甘二酯、3-MCPD、GEs以及其他生物活性成分在碱炼脱酸前后的含量变化时,结果显示,米糠毛油中甘一酯和甘二酯含量随毛油酸价的升高而显著升高,3-MCPD和GEs的含量与毛油酸价之间未显示出明确的相关性。对2种酸价差别较大的米糠毛油进行碱炼脱酸后研究表明,甘一酯、甘二酯含量随油脂酸价降低的幅度有限,3-MCPD酯和GEs含量有明显下降,3-MCPD和GEs质量分数的平均降幅分别为26.35%和33.55%。此外,碱炼过程米糠油中谷维素损失率为64%~76%,维生素E损失率为19.5%~29.8%,植物甾醇损失率为23.6%~39.3%[40]。

刘东风[41]研究了一种新的脱酸工艺(图2),通过常温碱炼,添加表面活性剂和絮凝剂,既有效保证皂脚中中性油质量分数不超过常规碱炼工艺(≤3.5%)又防止色素在升温过程中的解吸作用,使碱炼在脱酸的同时产生较好的脱色效果,降低了精炼能耗。通过对常规碱炼脱酸与新式碱炼脱酸相对比,结果表明,新式碱炼脱酸可较好地解决米糠油脱酸脱色过程中精炼率低与返色问题。与常规碱炼相比,室温碱炼油皂分离精炼率提高6.0%以上,油色泽降低率20%~30%,脱色工段少加活性白土7%~8%,脱色油酸价少回升0.12 mgKOH/g,节省了2道水洗工序,节能降耗,减少污水排放。

图2 新式米糠油碱炼工艺流程

2.2 化学再酯化脱酸

化学再酯化脱酸是在高温、高真空和催化剂存在的条件下,将油脂中的FFA与甘油反应生成甘油酯的一种方法,常用甲醇钠、ZnCl2、SnCl2·2H2O、AlCl3·6H2O、Mg、FeO、CdCl2·2H2O等进行催化酯化反应。

万聪等[42]对催化剂的种类、反应时间、反应温度、催化剂添加量和甘油添加量影响因素进行考察,以确定最合适的化学再酯化脱酸工艺,结果表明,反应时间4 h、反应温度215 ℃、甘油添加量为理论值的115%、催化剂质量分数为0.3%,在此条件下理论脱酸率可达90.95%,实际脱酸率可达91.81%,其中谷维素保留率为30.23%。

马传国等[43]以单甘脂和甘油混合物作酯化剂,氯化锌为催化剂对米糠油进行化学酯化脱酸研究,在最佳工艺条件下,原料酸值由43.0 mgKOH/g降至2.2 mgKOH/g。

3 生物法脱酸—酶催化酯化脱酸

酶催化酯化脱酸是近年发展的一种新型米糠油脱酸方法,国内外在此领域进行了大量的研究,该方法的原理是利用特定的脂肪酶在一定条件下催化油脂中的FFA与甘油、乙醇、甲醇、甾醇等酰基受体发生反应,使得FFA转变为甘油酯,从而达到降低油酸价的目的,同时脂肪酶不仅有高立体选择性和区域专一性,而且其催化反应条件温和,操控简单。目前由于脂肪酶价格本身昂贵,大多数研究均为实验室脱酸工艺研究。

杨博等[44]研究了固定化脂肪酶Lipozyme RMIM应用于高酸值米糠油脱酸,使得米糠油中FFA质量分数从14.47%降低至2.50%;李磊等[45]通过使用固定化脂肪酶Lipozyme RMIM进行脱酸,并将FFA质量分数降至1.83%;万聪等[46]通过对Lipozyme RMIM以及Lipozyme 435脂肪酶进行酶法酯化脱酸效果进行对比,结果表明,Lipozyme 435脱酸效果更好,脱酸后米糠油酸值降至2.06 mgKOH/g,脱酸率达94.83%,谷维素保留率为92.44%,维生素E保留率为77.94%,甾醇保留率为82.34%;Wang等[47]研究4种脂肪酶酶法酯化脱酸效果,结果显示,Lipozyme 435在脱酸效果上优于其他的酶,同时,以植物甾醇[47]或乙醇胺[48]作为酰基受体酶解高游离脂肪酸油都取得了不错的脱酸效果;Sun等[49]以Addzyme-CALB 165G或Lipozyme 435为催化剂,在真空条件下加入氮气,可有效地降低了脱酸脱蜡米糠油的酸值,使其酸值小于1.0 mgKOH/g,甚至小于0.5 mgKOH/g;赵晨伟等[50,51]对脂肪酶CALB开展研究,并确定了最佳工艺以及对脱酸后的米糠油产品进行产品与安全性评价,结果表明,在最佳工艺条件下酯化率可达92.5%,且酶法酯化脱酸米糠油的特征指标和质量指标均符合我国米糠油国家标准的要求,其脂肪酸、甘油三酯组成与传统工艺所生产米糠油无明显差异,维生素E、甾醇、角鲨烯、谷维素等有益伴随物保留率更高,反式脂肪酸、3-MCPD、GEs等风险因子生成量减少,且得率大幅度提高,辅料消耗、能耗等显著降低;Yu等[52]将CALB固定在Fe3O4/SiOx-g-P(GMA)高分子载体上,制备纳米磁性Fe3O4/SiOx-g-P(GMA)脂肪酶,在实验工艺条件下,RBO中FFA质量分数由16.0%下降到2.4%,植物甾醇转化率为85.7%。当磁性酶重复使用7次时,磁性酶的相对酶活为83.0%。

此外,一些新型的脂肪酶正逐渐开始在米糠油脱酸工艺中运用。Zheng等[53]通过辛基功能化有序介孔氧化硅(C8-OMMS)为载体,将皱褶假丝酵母脂肪酶(CRL)制备成固定化CRL阵列(CRL-C8-OMMS),实现了富含植物甾醇酯(PEs)功能油的脱酸和同时制备,FFA和PEs质量分数分别低于2.3%和PEs质量分数为84.7%以上,CRL-C8-OMMS阵列可重复使用11次,保留了80.7%的催化活性。Li等[54]将脂肪酶SMG1-F278N运用到米糠油的脱酸工艺中,用乙醇[55]或甲醇[56]代替甘油或甘一酯作为酰基受体可取得更好的脱酸效果,在乙醇与脂肪酸摩尔比为1.5∶1时,酶负载量为40 U/g,反应温度为30 ℃,反应10 h,脱酸效率可达99.79%,最终产物甘三酯质量分数为99.86%,甘二酯质量分数为0.05%,脂肪酸质量分数为0.09%,且固定化酶在脱酸期间表现出良好的可重复使用性。刘晓慧[57]对偏甘油酯脂肪酶PrLip作为研究对象,将其运用在米糠油脱酸工艺中,并确定了最佳工艺参数,结果表明,在ECR8806树脂、pH 7.0(20 mmol/L)磷酸盐缓冲液和20 mg/g酶载比的条件下,获得酯化活力为879 U/g的固定化PrLip,以乙醇作为酰基受体,在乙醇与游离脂肪酸摩尔比为2∶1,反应温度35 ℃,酶加量为60 U/g及4 mL/g(底物油)的正己烷体系中,催化反应8 h,米糠油中的游离脂肪酸质量分数由39.16%降至1.02%,脱酸效率达97.4%。

4 总结与展望

米糠油作为第三代新型健康油脂展现出巨大的潜在市场,而米糠油高酸价是限制其加工产业快速发展的瓶颈问题。目前米糠油脱酸精炼过程仍套用传统的物理脱酸或者碱法精炼方法,导致生产效率不高、油品质量不理想、营养组分损失过大等问题。各类新型脱酸方法或改进后的脱酸工艺相对于传统脱酸技术优势明显,在脱酸效率上有明显的提高,同时在脱酸过程中能够更好地将生理活性物质保留在米糠油中。

传统的物理法、化学法脱酸等工艺均有运用于油脂工业中,而此类传统工艺在高酸价米糠油脱酸精炼过程中仍有欠缺,难以适用于高酸价米糠油脱酸精炼。新型脱酸工艺在降耗减排、提质增效均有较大的改善,但新型脱酸工艺大部分仍处于技术攻关阶段,需要加快突破加工成本、可操作性等技术壁垒,逐步凸显新型脱酸工艺在高酸价米糠油精炼中的优势,以满足人们对健康型油脂的需求。