IC+两级A/O+UF+NF+RO工艺处理垃圾焚烧厂渗滤液

丁西明,康建邨,闵海华,高波,刘璠,刘荣飞

(1.中国城市建设研究院有限公司,北京 100120;2.中国市政工程华北设计研究总院有限公司,天津 300381)

《“十四五”城镇生活垃圾分类和处理设施发展规划》提出,到2025年底,全国城镇生活垃圾焚烧处理能力达到80万t/d左右,城市生活垃圾焚烧处理能力占比65%左右。我国将逐步进入“焚烧为主,填埋托底”的垃圾终端处理格局〔1〕,各地均积极推进原生生活垃圾“零填埋”。为提高垃圾热值,生活垃圾进入焚烧炉焚烧之前需在垃圾坑中发酵、沥水。垃圾坑设计储存时间在7 d左右,生活垃圾在储存过程中会产生高浓度渗滤液。随着生活垃圾焚烧占比越来越大,垃圾焚烧厂的渗滤液处理成为行业关注的热点。

垃圾焚烧发电厂与填埋场产生的渗滤液在水质和处理工艺方面既有共性,又有各自的特点。笔者以某生活垃圾焚烧发电厂为例,对焚烧厂渗滤液的水质和处理工艺进行详细阐述,以期为同类项目的建设提供借鉴和参考。

1 项目概况

1.1 项目设计规模

国内某大型生活垃圾焚烧发电厂项目的生活垃圾焚烧总规模为4 000 t/d,该项目一次规划、分期实施,其中一期焚烧生活垃圾2 250 t/d,配套3×750 t/d机械炉排炉+2×25 MW汽轮发电机组。根据当地垃圾含水率统计数据和其他类似项目的运行经验〔2〕,一期垃圾渗滤液最大产生量约为725 m3/d。另外考虑厂区生活污水、冲洗废水、化验排水及初期雨水等,综合确定该项目渗滤液处理规模为800 m3/d。

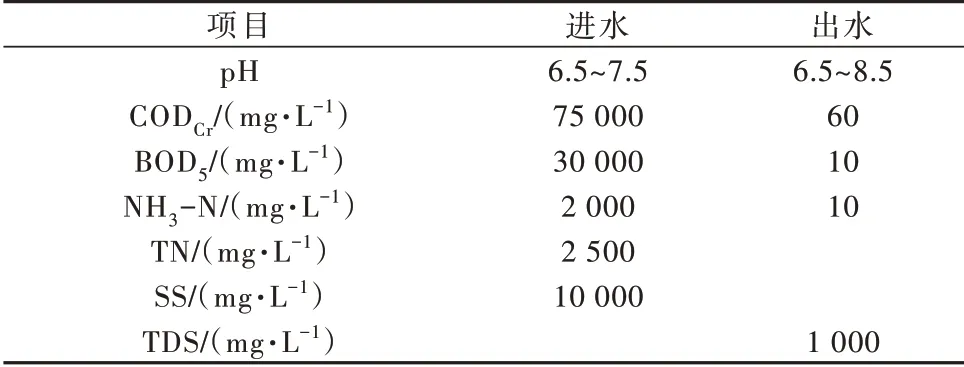

1.2 进出水水质

生活垃圾焚烧发电厂渗滤液来自垃圾料坑,污染物浓度高、成分复杂,属于高浓度有机污水,主要污染物为CODCr、NH3-N、SS等。生活污水、冲洗废水等低浓度废水的加入对水质影响不大。根据当地其他生活垃圾焚烧厂水质统计资料及国内相关工程的运行经验〔2〕,项目设计进水水质如表1所示。根据项目环境影响报告,该项目设计出水达到《城市污水再生利用 工业用水水质》(GB/T 19923—2005)中敞开式循环冷却水系统补充水水质标准后,回用于厂区循环冷却水补水。

表1 设计进出水水质Table 1 Designed influent and effluent water quality

2 渗滤液处理工艺的确定

2.1 水质分析

垃圾焚烧厂渗滤液由新鲜的原生垃圾产生,污染物成分复杂,包括有机物、无机物以及重金属离子等,相比于经过垃圾填埋堆体厌氧反应后的填埋场渗滤液,焚烧厂渗滤液CODCr更高,实测值高达70 000 mg/L以上,但是其NH3-N相对较低,碳氮比协调,有利于脱氮处理。渗滤液中含有大量腐殖酸等大分子有机物,具有很好的化学稳定性,单纯依靠微生物无法实现有效地降解〔3〕,处理出水水质要求达到回用水水质标准,而原液中TDS含量比较高,后端深度处理必须采用膜处理工艺。此外焚烧厂渗滤液中悬浮物浓度比较高,处理工艺前端必须设置预处理系统,降低后续膜系统污堵的风险。

渗滤液水质水量波动比较大,一般雨季渗滤液产量比较大,污染物浓度相对较低,而旱季渗滤液产量比较小,污染物浓度相对较高。即使同一地区同一季节渗滤液的水质水量随着收运垃圾的变化也会发生变化。

2.2 工艺选择分析

(1)高效降解CODCr和氨氮的能力。渗滤液中CODCr高达70 000 mg/L,远超过常规MBR系统能承受的有机负荷,因此前端需设置高效厌氧反应器,将CODCr降至15 000 mg/L左右。鉴于实际运行中经常出现厌氧系统CODCr去除效率高、厌氧出水水质较设计值低,造成后续生化系统脱氮缺少碳源的情况,因此前期设计时考虑将一部分渗滤液原液超越厌氧反应器,直接进入后续脱氮生化系统中,调节碳氮比,保证脱氮所需的碳源。进水中的氨氮高,而出水排放标准对氨氮和总氮的要求严格,要求去除率达到99%以上,选择的工艺必须具备高效脱氮的能力。

(2)抗冲击负荷能力强。焚烧厂渗滤液无论水质还是水量波动均很大,所选工艺必须具备较强的抗水力冲击负荷能力和抗水质冲击负荷能力,避免水质、水量波动引起出水水质超标风险。

(3)与垃圾焚烧系统协同。渗滤液的处理作为垃圾焚烧厂项目的配套工程,要充分利用焚烧厂本身的优势,协同解决渗滤液处理过程中所需的能源和产生的副产物,如渗滤液处理厌氧工艺需要的蒸汽、厌氧发酵过程中产生热值较高的沼气、生化工艺产生的污泥、深度处理系统产生的浓缩液,最终处理满足回用水水质标准要求的出水以及调节池、脱水机房等工段产生的臭气。充分发挥渗滤液处理与垃圾焚烧系统的协同作用,节省渗滤液处理系统的投资、占地和运行成本。

2.3 主体处理工艺的确定

综合水质特性和工艺选择的重难点,参照国内其他焚烧厂的渗滤液处理成功运行经验,确定该项目渗滤液处理采用沉淀池+调节池+IC厌氧反应器+两级A/O+UF+NF+RO组合工艺。前端沉淀池主要功能是去除原液中的高浓度悬浮物,减轻对后续工艺的不利影响;调节池起到均质均量的作用,提高系统抗冲击负荷能力;IC厌氧反应器能够高效降解高浓度有机物,确保出水COD满足后续生化处理工艺需求;生化系统采用目前国内渗滤液处理行业运行稳定可靠的两级A/O+UF工艺,通过超滤膜的截留作用使生化系统中维持较高的微生物浓度,不但确保生化系统高效降解有机物和氨氮,而且增强了系统的耐冲击负荷能力,使生化系统面对水质水量的波动变化时具有很好的适应性。当一级反硝化和硝化脱氮不完全时,一级反硝化、硝化过程中残留的氨氮、硝态氮和亚硝态氮在二级反硝化和二级硝化反应器中进行深度脱氮反应,保障生化脱氮效率。深度处理采用NF+RO工艺,去除难降解有机物,并确保出水TDS满足回用水水质标准要求。

2.4 工艺流程

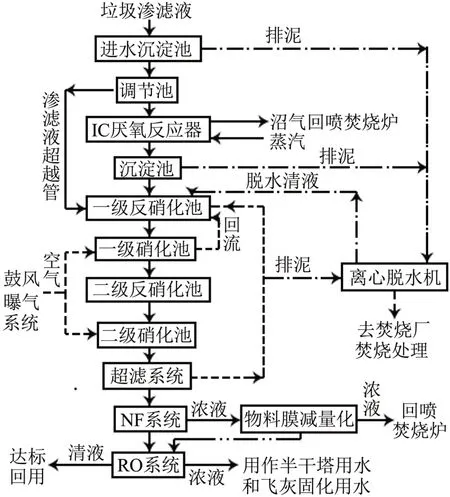

渗滤液处理工艺流程如图1所示。

图1 渗滤液处理工艺流程Fig.1 Process of leachate treatment

垃圾渗滤液经沉淀预处理后进入调节池均质均量,调节池出水一部分进入IC厌氧反应器去除高浓度的有机物,一部分超越厌氧系统直接进入一级反硝化池,调配渗滤液的碳氮比,使其满足生物脱氮的碳源需求。厌氧反应器出水进入后续MBR生化处理系统,产生的沼气回喷至垃圾焚烧炉焚烧。

MBR生化系统主要由一级反硝化、一级硝化、二级反硝化、二级硝化系统和外置式超滤组成,其主要功能为高效脱氮,污水中的大部分有机污染物在硝化池内得到降解,出水氨氮在10 mg/L左右,CODCr在500 mg/L左右。

超滤出水依次进入纳滤系统和反渗透系统去除难降解有机物和TDS,确保出水水质稳定达标。纳滤浓缩液由物料膜减量化处理,产生的清液和纳滤产水一起进入反渗透系统,产生的浓液含有高浓度有机物,回喷焚烧炉。反渗透系统产生的清水回用于循环冷却水系统补充水,产生的浓缩液作为焚烧系统半干塔用水和飞灰固化用水,实现渗滤液处理零排放。

整个工艺系统产生的污泥进入离心脱水机,脱水后的污泥含水率在80%以下,送至焚烧炉焚烧处置。

3 主要构筑物及参数

3.1 进水沉淀池及调节池

调节池对原水进行均质均量调节。在调节池之前设置篮氏过滤器、自清洗过滤和沉淀池,主要去除废水中的粗大颗粒物和悬浮物。调节池停留时间为10 d,半地上钢筋混凝土结构,分大小2格,有效容积分别为2 500、5 500 m3,正常运行时使用容积小的一格,另一格作为应急事故池备用。沉淀池平均流量为33.3 m3/h,时变化系数按2.0考虑,最大流量为66.7 m3/h,表面水力负荷为0.86 m3/(m2·h),采用2格,每格尺寸6.45m×6.0m×6.0 m(有效水深)。

设篮式过滤器1台,过滤孔径5 mm;自清洗过滤器1台,过滤孔径0.8 mm;厌氧进水泵3台(2用1备),Q=20 m3/h,H=30 m,P=7.5 kW。

3.2 IC厌氧反应器

IC厌氧反应器为第三代厌氧反应器,具有高效的厌氧生物降解作用,以自身产生的沼气作为提升动力实现混合液内循环,节省动力消耗〔4〕。IC厌氧反应器的COD容积负荷为10 kg/(m3·d),厌氧反应器采用2座,每座尺寸D12.0m×25.7 m,有效容积2 650 m3。厌氧反应器设微压传感器防止厌氧罐内压力过高,此外设置液位传感器、pH、温度等测量仪,实时监控厌氧系统运行状况。

厌氧系统产生的沼气送至沼气柜暂存,然后送至焚烧炉焚烧。沼气产量830 m3/h,其中甲烷体积分数约65%。

厌氧反应器出水经过沉淀池后进入后续MBR系统,沉淀池平均流量为33.3 m3/h,表面水力负荷1.19 m3/(m2·h),采用2格,每格尺寸为4.0m×3.5m×6.0 m(有效水深)。

3.3 MBR生化处理系统

MBR生化池主要分为一级反硝化池、一级硝化池,二级反硝化池、二级硝化池,各池总有效容积分别为1 812、4 000、840、600 m3,分为2个系列,并联运行。在生化池内渗滤液中的大部分有机物均能得到有效降解,同时在一级硝化池至一级反硝化池设置混合液回流泵,将大部分硝酸盐氮回流至一级反硝化池,在缺氧环境中还原为氮气排出,生化系统对氨氮的去除率达到99%以上。针对硝化池污泥浓度高、有效水深8 m,选用氧利用效率较高的射流曝气器,同时因生化系统的放热量较大,池内水温较高,设置冷却系统对生化池泥水混合液进行降温,维持微生物的高活性。生化系统主要设计参数〔5-6〕:设计水温为25℃,污泥质量浓度为15.0 g/L,反硝化速率为0.128 kg/(kg·d),好氧泥龄25 d,污泥产率系数0.16 kg/kg(以COD计),内回流比24,供气量为163 Nm3/min。

该项目采用管式超滤膜,过滤孔径为0.03 µm,膜材质PVDF,设计膜通量为65 L/(m2·h),计算膜总面积为512.3 m2。

主要设备配置:一级反硝化潜水搅拌机4台,P=4.0 kW;一级硝化射流曝气器8台,18路;一级硝化射流泵4台,Q=600 m3/h,H=13 m,P=37 kW;硝酸盐回流泵2台,Q=200 m3/h,H=13 m,P=15 kW;二级反硝化潜水搅拌机2台,P=2.5 kW;二级硝化射流曝气器2台,8路;二级硝化射流泵2台,Q=150 m3/h,H=13 m,P=11 kW;超滤进水泵2台,Q=200 m3/h,H=25 m,P=22 kW;鼓风机3台(2用1备),Q=5 000 Nm3/h,H=8 m,P=160 kW;超滤双环路集成设备2套,每套2个环路,每个环路5支膜,P=110 kW。

3.4 NF+RO深度处理系统

深度处理系统采用NF+RO组合工艺,确保系统处理出水满足回用水水质标准要求。纳滤系统设计膜通量15 L/(m2·h),清液得率85%,计算膜总面积1 889 m2。反渗透系统设计膜通量12 L/(m2·h),清液得率80%,计算膜总面积2 222 m2。

为减少NF浓缩液回喷焚烧炉的水量,增设物料膜减量化装置,采用两级物料膜分离,将120 m3/d的NF浓缩液减量至40 m3/d,使NF系统整体清液回收率达到95%。物料膜产生的清液与NF产水一起进入后续RO系统,确保出水满足回用水要求。

3.5 污泥处理系统

IC厌氧反应器和MBR系统剩余污泥产量分别为36、146.3 m3/d,含水率按98.5%考虑。采用离心脱水机2台,Q=25 m3/h,P=37.5 kW,1用1备,每天工作时间8 h。离心脱水机脱水后的污泥含水率约80%,装车运至焚烧系统焚烧处置。

3.6 臭气处理系统

渗滤液处理区恶臭气体主要来源于调节池、反硝化池、浓缩液、污泥池和污泥脱水机房等。脱水机房换气次数为6次/h,其他池体换气次数为3次/h。所有臭气经收集后送至垃圾坑,然后通过焚烧炉一次风机送入焚烧炉焚烧处理。此外,在渗滤液处理站内设置1套化学洗涤除臭设备,在焚烧炉检修或停炉时作为备用除臭系统,确保臭气不外溢。

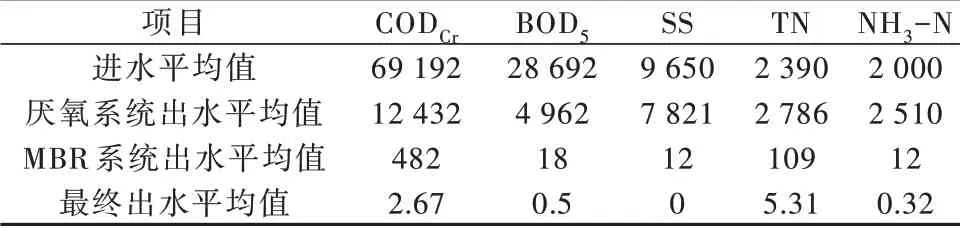

4 运行效果分析

该项目建成后稳定运行约2 a,各处理单元均正常运行,出水水质稳定达到设计要求。实际运行进出水水质见表2。

表2 实际运行进出水水质Table 2 Influent and effluent water quality during actual operation

5 运行成本分析

项目运行成本主要由人工费、电费、蒸汽费和药剂费等组成。经核算,运行成本为32.36元/m3,其 中 人 工 费2.08元/m3,电 费22.34元/m3,蒸 汽 费2.40元/m3,药剂费(膜清洗剂、PAM、阻垢剂、消泡剂和盐酸等)5.54元/m3。

6 膜污染成因分析及防治措施

6.1 UF膜系统

UF膜污染主要由泥水混合液中的细小胶体、大分子黏性有机物、微生物代谢产物和各种无机物等引起。膜污染防治主要采取以下措施:(1)选用错流式管式超滤膜,每条超滤环路设有循环泵,在沿膜管内壁提供一定流速,确保泥水混合液在膜管中形成紊流状态,即高流速的活性污泥不断冲刷膜表面,减轻膜污染;(2)定期化学清洗,减少膜面和膜孔内沉积的各种污染物,恢复膜通量。

6.2 NF/RO膜系统

NF/RO膜污染主要包括有机物、无机物的沉积结垢,细菌和胶体等产生的污染。防治措施有:(1)进膜之前加酸调节pH至6.1~6.5,减少碳酸钙等无机物的沉积结垢;(2)加入阻垢剂;(3)定期化学清洗。

7 结论

(1)针对生活垃圾焚烧发电厂渗滤液污染物浓度高、成分复杂的特性,采用IC厌氧反应器+两级AO+UF+NF+RO组合工艺处理,确保出水达到《城市污水再生利用 工业用水水质》(GB/T 19923—2005)中敞开式循环冷却水系统的补充水水质标准。

(2)该组合工艺能够高效降解COD和氨氮,抗冲击负荷能力强,出水稳定达标回用,运行成本为32.36元/m3。