某发电厂凝结水精处理再生系统问题分析与解决

陈建伟,郑志强,叶明君,葛智泉,靳红印

(1.中电华创电力技术研究有限公司,江苏苏州 215123;2.安徽淮南平圩发电有限责任公司,安徽淮南 232089)

随着高参数、大容量发电机组的快速发展,锅炉对水汽品质的要求也越来越高。给水带入的杂质及腐蚀产物如果转移到水冷壁高热负荷区,会产生沉积物下腐蚀,并导致传热过程恶化,造成金属管壁超温;如果进入汽轮机,则会沉积在汽轮机叶片表面,影响机组安全、稳定、高效地运行。因此,凝结水精处理系统已成为高参数、大容量发电机组安全、经济运行的可靠保障,而高速混床树脂的再生程度直接影响着高速混床的运行周期和出水水质,所以再生系统高效运行对提高混床运行周期、保证机组水汽品质、减缓热力设备腐蚀及结垢、提高机组运行经济性等具有重要意义〔1-2〕。

1 存在问题及原因分析

1.1 凝结水精处理系统概况

某发电厂1#机组为国产630 MW超临界直流炉。该机组炉内采用全挥发性处理工况,凝结水采用2台前置过滤器+3台混床(2台运行,1台备用)进行全流量处理,系统正常流量为1 289 m3/h,最大流量为1 449 m3/h。该系统采用体外再生方式进行树脂再生,再生系统由阳再生塔(兼分离塔)、阴再生塔、树脂贮存塔组成。再生流程为:失效树脂从混床输送到阳再生塔后,在阳再生塔中先进行阳阴树脂擦洗、分离。分离静置后,首先将阴树脂输送到阴再生塔,然后阳、阴树脂分别进行酸、碱再生,接着阳、阴树脂分别输送到树脂贮存塔进行树脂混合冲洗,最后再输送回混床。

1.2 问题分析

再生系统在长期的运行过程中发现,失效树脂在阳再生塔中反洗分离效果不理想,如果提高反洗流量会导致阴树脂冲出阳再生塔,而降低反洗流量则无法确保阴阳树脂的有效分离。所以在树脂分层程序运行完成后,存在阳树脂中残留阴树脂的情况,造成阳树脂再生时的交叉污染,从而影响再生效果,导致高速混床的运行周期缩短。同时交叉污染也造成混床出水氯离子的超标,易导致热力设备发生阴离子腐蚀〔3-4〕。

现场检查发现,与现在的主流高塔分离技术相比,该再生系统混脂层分离效果不好,阳、阴树脂界面模糊,容易存在“阳中阴、阴中阳”的情况。阳再生塔的高度较低,且上下直径相同,因此树脂分层效果不理想。现场运行再生程序时发现,反洗水管道仅安装“全开全闭式”隔膜阀,在树脂分离程序运行时,此阀门全开,无法控制水量变化,大量的阳树脂与阴树脂一起被冲到阳再生塔顶部,部分阴树脂被冲出阳再生塔,导致树脂流失。在关闭阀门后,阳树脂在下降的过程中携带着阴树脂一起沉降,造成阳、阴树脂不能彻底分离〔5-7〕。

2 解决措施

为解决该问题,需要对再生系统进行改造,以提高阴阳树脂分离效果。因电厂汽机房现场条件所限,无法新增分离塔或者混脂塔,设计通过对管路、阀门进行改造,合理调整再生程序,来实现阴、阳树脂有效彻底地分离。

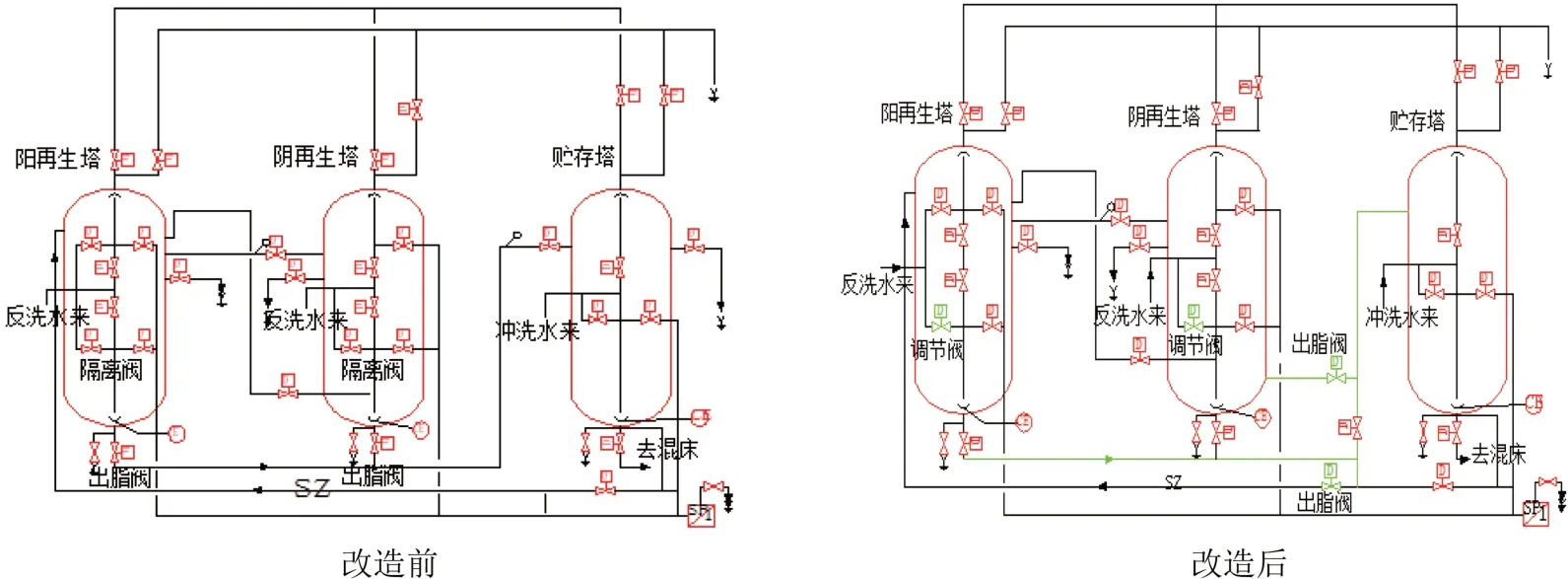

2.1 再生系统设备改造

首先将阳再生塔的原反洗进水阀更换为调节阀。对混脂层进行改造,补充1 m3左右的阳树脂至阳再生塔作为“混脂层”,阳再生塔内树脂层升高约0.3 m,以确保阳、阴树脂反洗分层后,阳树脂层的高度高于阴树脂输出口,这样在输送阴树脂到阴再生塔时,阳再生塔中将不会残留阴树脂。其次将阴再生塔的原反洗进水阀更换为调节阀,计算阳树脂在阴树脂再生塔中的树脂层高,再根据此树脂层高的位置,在阴树脂再生塔侧面重新开孔,作为新的阴树脂出口,连接相应的管道及阀门至贮存塔树脂进口处,通过此管道输送到树脂贮存塔,凝结水精处理再生系统改造前后对比见图1。

图1 凝结水精处理再生系统改造前后对比Fig.1 Condensate polishing regeneration system diagram before and after transformation

2.2 再生系统程序优化

对阳再生塔反洗程序进行修改,按照50%—30%—10%—8%的开度设置,逐步降低阳再生塔的树脂反洗分层的流量,提高分离效果。通过修改反洗程序,将反洗排水先引至阴再生塔,确保阳再生塔在进行大流量反洗分层时,跑出的树脂可通过阴再生塔截留回收,反洗水通过阴再生塔排至废水树脂捕捉器罐。

由于阳再生塔增加了1 m3的树脂,将分离完成的阴树脂从阳再生塔输送到阴再生塔后,相应增加了1 m3的混合树脂(其中主要为阳树脂),需要将此混合树脂分离出来。对再生程序进行修改,增加“阴再生塔反洗分层”以及“阴再生塔树脂输送至阳再生塔”的程序,将阴再生塔中的阳、阴树脂进行反洗分离、再生。待再生好的阴树脂输送到贮存塔后,残留的阳阴混合树脂再输送回阳再生塔,作为下一次树脂分离的“混脂层”。

3 效果评价

3.1 再生系统运行效果检查

通过检查阴阳树脂分离效果、树脂输送效果等,综合考察再生系统改造后运行效果,检查结果如下:

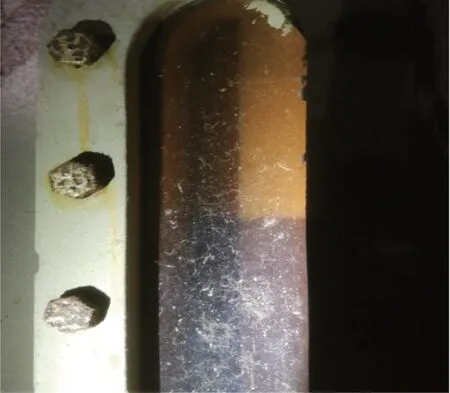

(1)树脂再生塔经过改造,均安装有流量调节阀,所以可以有效控制再生塔进水流量。通过不断降低反洗进水流量,可达到失效阴阳树脂逐步分层的目的。采用检查分离程序及窥视镜观察法,考察失效树脂在阳再生塔里的分离效果,见图2。

图2 树脂分离后界面效果Fig.2 Resin interface after separation

由图2可知,失效树脂反洗分层效果良好,阴阳树脂界面清晰。

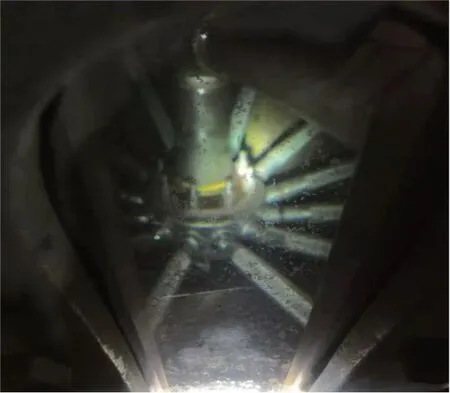

(2)检查“混脂层”从阴再生塔输送至阳再生塔输送效果,结果见图3。

图3 阴再生塔树脂输送效果Fig.3 Anion regeneration tower after resin transportation

由图3可知,输送程序运行效果良好,树脂能够全部输送干净。

3.2 周期制水量对比

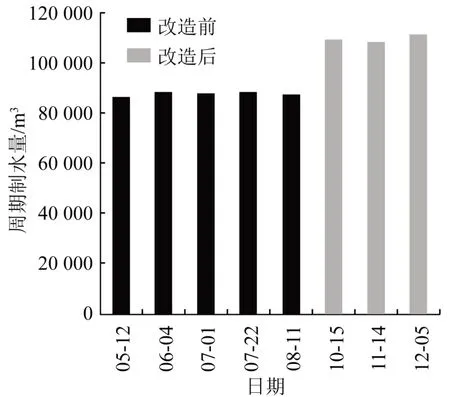

混床周期制水量是反映混床再生效果的重要指标,由于混床的运行周期受机组负荷影响较大,所以根据一段时间内混床周期制水量来评价混床再生效果〔8〕。对凝结水精处理再生系统改造前后的混床周期制水量进行统计,结果见图4。

图4 系统改造前后混床周期制水量数据对比Fig.4 Periodic water production of mixed bed before and after regeneration system transformation

由图4可知,再生系统改造后,混床的周期制水量较改造前有明显提高,平均提高约25 000 m3,达到110 000 m3以上。说明再生系统分离效果较好,树脂再生比较彻底,混床运行时间延长,从而有效提高了混床周期制水量。

3.3 再生系统改造前后产水水质变化

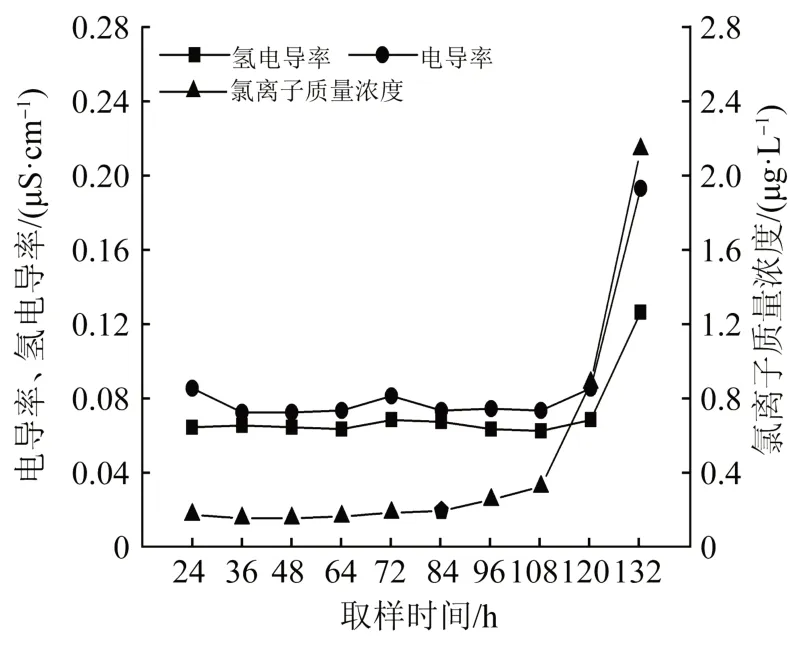

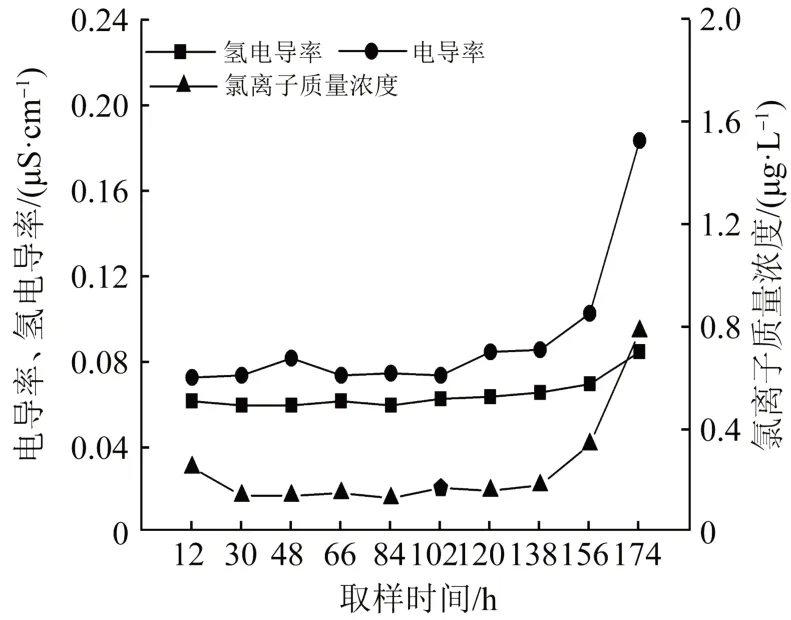

对再生系统改造前后混床产水水质情况进行检测,检测结果见图5、图6。

图5 再生系统改造前混床产水水质Fig.5 Water quality of mixed bed before regeneration system transformation

图6 再生系统改造后混床产水水质Fig.6 Water quality of mixed bed after regeneration system transformation

由图5可知,混床投运前期,产水氢电导率、电导率、氯离子浓度均小于《火力发电机组及蒸汽动力设备水汽质量》(GB/T 12145—2016)的锅炉给水质量标准,但是在混床运行110 h后,混床产水部分指标开始出现超标情况,出水水质逐渐变差,说明混床树脂已开始失效,并且失效速度较快。当混床出水电导率达到0.19 µS/cm时,氯离子泄漏量已达到2.2µg/L,超过了《火力发电机组及蒸汽动力设备水汽质量》(GB/T 12145—2016)“亚临界汽包炉给水氯离子<2.0 µg/L”的要求。这主要是因为再生系统反洗分层时流量不够,导致阴阳树脂分离不彻底,阳树脂再生时,内部残存的阴树脂变成氯型树脂,这些氯型树脂在混床运行后期不断析出氯离子,导致凝结水精处理系统产水氯离子含量超标〔9〕。

由图6可知,再生系统改造后凝结水经过精处理,混床产水氢电导率、电导率和氯离子质量浓度均处于很低的水平,电导率均小于0.1 µS/cm,一般在0.080 µS/cm左右,氯离子质量浓度在0.2 µg/L左右。在混床运行后期接近失效时,由于阴阳树脂反洗分离比较彻底,阳树脂中氯型树脂含量较低,即使电导率已经超标,混床出水氯离子质量浓度仍然小于1 µg/L,符合《火力发电机组及蒸汽动力设备水汽质量》(GB/T 12145—2016)“亚临界汽包炉给水氯离子质量浓度<2.0 µg/L”的要求。说明再生系统改造后,混床阴树脂中的氯型树脂含量较低,有效解决了凝结水精处理系统产水氯离子长期超标的问题。

4 结论

凝结水精处理再生系统因设计缺陷或运行时间较久的原因,一般均存在阴阳树脂分离度不够的问题。通过对再生系统进行设备改造、程序调整与优化,有效解决了此类系统因反洗分层流量不够、阴阳树脂分层效果差的问题;解决了混脂层阴阳树脂界面不清晰以及“阴中阳、阳中阴”的问题。再生系统改造后,混床周期制水量明显提高,混床产水水质明显改善,氯离子泄漏的问题得到了有效解决。该项解决方案为火力发电厂通过对现有凝结水精处理再生系统进行简单技术改造,优化了再生系统的运行效果,可为电厂实际运行中类似问题的解决提供参考。