混凝剂后絮凝对超滤反渗透膜系统影响的研究

杨军,周婕,张楠,徐海波

(1.中海油天津化工研究设计院有限公司,天津 300131;2.天津市联合环保工程设计有限公司,天津 300191)

国内工业企业用水多采用地表水作为厂区的原水,但随着地表水质量恶化以及水藻、悬浮颗粒的大量存在,各用水企业均需要进行水源水的预处理〔1-2〕,目前预处理工艺主要以超滤工艺为核心〔3〕。但是,当采用超滤膜直接过滤原水时,会在超滤膜表面形成致密的滤饼层,并黏附在膜纤维的表面,需要加大水力反冲洗才可去除膜面牢牢附着的滤饼层,此时膜污染较为严重〔4-5〕。莫罹等〔6〕在地表水源水处理中,采用PAC作为混凝剂,并进行烧杯试验,确定了PAC的最优投加量为2~3 mg/L。采用混凝预处理加微滤膜的组合工艺处理水源水,发现该工艺对浊度、TOC和UV254均有显著的去除率,分别为85%~95%、37%~52%和58%~81%,该产水水质均优于直接膜过滤工艺。董秉直等〔7〕对混凝+超滤工艺进行了长时间的研究,结果发现适当的混凝预处理可以减缓超滤膜污染。过滤混凝悬浮混合液时,超滤膜表面可以形成蓬松的滤饼层,容易被清水反冲洗剥离,膜通量容易恢复,达到了减缓膜污染的效果。

然而,工业水厂为保证出水效果,常会出现铝盐混凝剂过量使用的现象。研究发现混凝剂对超滤膜污染主要表现为结垢和结晶。无机盐造成的污染往往是持续累积的结果。王雨菲〔8〕研究发现单级瞬时完成的膜过滤过程增加了混凝-膜过滤工艺的不稳定因素,水力停留时间(HRT)的缩短,引发混凝剂利用率低下,造成膜污染的同时亦使得混凝剂金属离子未充分反应便透过膜,引起后絮凝。曹宏伟等〔9〕在双膜工程运行研究中发现自来水中未及时水解的铝盐在反渗透膜上存在明显的积累现象。该种污染对超滤膜和反渗透膜造成的影响主要表现为不可逆污染,通过常规的清洗手段很难清洗掉该种污染物。且无机盐类的污染严重时,可造成膜寿命的急剧缩短。本研究采用聚合氯化铝(PAC)作为混凝剂,研究了其对双膜运行过程中铝离子的变化,探究了其对双膜系统的影响,对优化类似双膜工艺的运行具有指导作用。

1 实验材料与设备

1.1 实验材料与仪器

材料:PAC(有效质量分数29%、碱化度70%)、盐酸、液碱,天津市科密欧化学试剂有限公司,以上试剂均为分析纯;超滤膜,天津膜天;反渗透膜元件,美国杜邦。

仪器:马尔文2000型激光粒度仪,英国马尔文;PrimusⅢ型X荧 光 光 谱 仪,日 本 理 学;DR3900型COD分析仪,美国哈希;HACH 2100P型浊度分析仪,美国哈希;电导率分析仪,美国哈希;离子色谱仪,日本岛津;压力表,天津仪表;水泵,丹麦格兰富。

1.2 实验流程

本实验装置采用实验室规模,原水首先进入混凝单元,采用桨叶式搅拌器进行混凝搅拌,停留时间为10 min,经沉淀1 h后,进入过滤单元处理,过滤处理后的水由水泵打入超滤膜系统,超滤膜出水进入中间水罐。水罐出水由增压泵打入反渗透膜系统。超滤膜和反渗透膜系统均保持恒流量运行。采用压力变送器实时监测超滤和反渗透膜的进出水压力,采用在线流量计监测产水流量。

1.3 原水水质

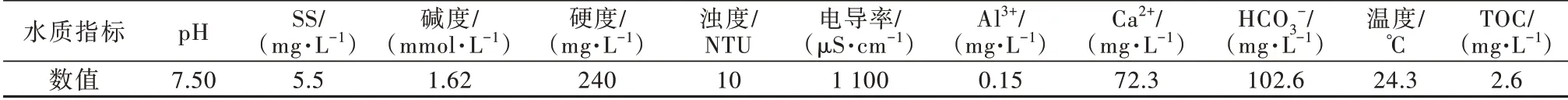

本实验采用的原水为山东东营某地地表水,其水质指标见表1。

表1 某地地表水水质参数Table 1 Surface water quality parameters

2 结果与讨论

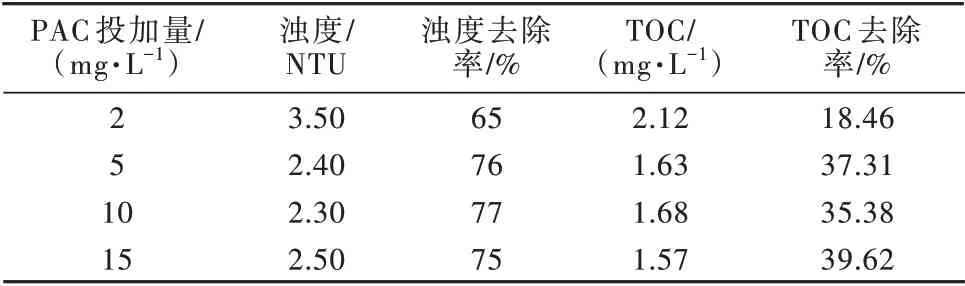

2.1 混凝剂投加量对出水水质的影响

实验研究了PAC投加量对地表水处理效果的影响,实验时设定PAC投加量分别为2.0、5.0、10.0、15.0 mg/L。采用桨叶式搅拌器进行混凝搅拌,停留时间为10 min,沉淀1 h后,取沉淀池上清液测量不同PAC投加量下的出水水质,结果见表2。

表2 不同PAC投加量对出水水质的影响Table 2 Effects of different PAC dosage on effluent quality

由表2可知,PAC投加量为2 mg/L,浊度的去除率为65%,随着PAC投加量的增加,浊度的去除率增加到75%以上,且随着PAC投加量的继续增加,浊度去除率基本保持稳定。TOC的去除率同样也是随着PAC投加量的增加呈现先增加后平稳的变化趋势。因此,从污染物去除效率的角度考虑,PAC的最佳投加量为5 mg/L。

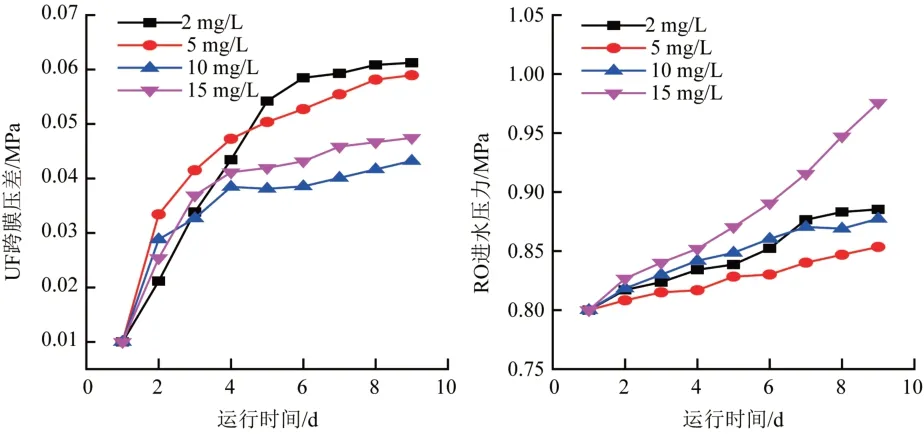

2.2 PAC投加量对超滤膜和反渗透膜污染的影响

实验分别考察了不同PAC投加量对超滤膜和反渗透膜过滤性能的影响,PAC投加量分别为2.0、5.0、10.0、15.0 mg/L,实验时超滤膜系统采用恒流量运行,实验结果见图1。

由图1可知,PAC浓度较低时,超滤膜污染速率较快,随着PAC投加量的增加,超滤膜污染速率快速降低,PAC投加量为10.0 mg/L时,超滤膜污染速率达到最低,随着PAC投加量继续增加,超滤膜污染速率趋于平稳,略有增加。对反渗透系统来说,PAC的投加量低于5.0 mg/L时,反渗透膜运行压力较为平稳,10 d内进水压力升高不到0.05 MPa,当PAC投加量大于10.0 mg/L时,反渗透膜运行压力呈现明显的上升趋势。这表明当PAC投加量超过15.0 mg/L,反渗透进水压力表现为快速上升,尤其是第6 d到第10 d,进水压力由0.87 MPa快速升高到0.97 MPa,膜污染现象较为严重。

图1 PAC投加量对超滤和反渗透运行压力的影响Fig.1 Effect of PAC dosage on ultrafiltration and reverse osmosis operating pressure

而由表2可知,在PAC投加量高于5 mg/L时,水中浊度和TOC的浓度基本上相同,因此造成图3中超滤和反渗透膜污染程度的差距并不是浊度和TOC造成的。PAC投加量为2 mg/L时,反渗透的进水压力呈现明显的上升趋势。这可能是由水中残留的污染物造成的膜污染。因此,适量投加混凝剂有利于去除水中的胶体颗粒,保证双膜系统的平稳运行。然而当混凝剂过少时则会造成水中胶体颗粒去除效果变差,不利于双膜系统的稳定运行。混凝剂投加过量时,也会导致双膜系统出现严重的混凝剂污染,同样不利于双膜系统的稳定运行。

2.3 pH调节对铝离子残留的影响

原水中碱度对PAC水解絮凝的影响较大,在碱度较高时PAC容易发生水解,在碱度较低时,PAC则不易发生水解。在常规水处理中,原水碱度较低时,通常投加水质稳定剂和pH调节剂以促进PAC中铝离子的水解。

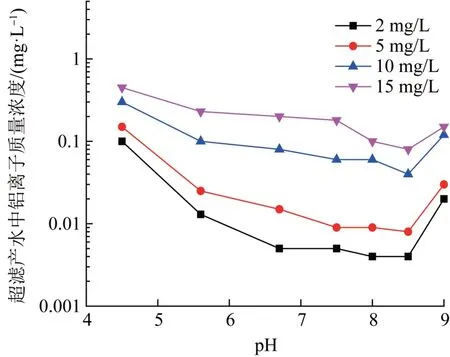

本研究针对该地表水中的碱度进行pH调节,分别将pH调节为4.5、5.6、6.7、7.5、8.0、8.5、9.0。同时再分别加入2、5、10、15 mg/L的PAC。混凝、膜过滤后取超滤产水检测其中铝离子的含量,实验结果如图2。

图2 调节pH对上清液中铝离子残留浓度的影响Fig.2 Effect of adjusting pH on residual concentration of aluminum ion in supernatant

由图2可知,在相同pH的原水中,超滤产水中铝离子浓度随PAC投加量的增加而显著增加。在pH为4.5时,超滤产水中的铝离子质量浓度较高,不同PAC投加量后的超滤产水中的铝离子质量浓度均高于0.1 mg/L,且PAC投加量越高,产水中残留的铝离子浓度越高。这是由于较低的pH往往不利于PAC水解或者抑制PAC的水解,且PAC浓度越高,水解越不彻底。

通过分析不同PAC投加量下的超滤产水铝离子浓度可以看出,pH升高有利于PAC的水解。尤其是在pH为7.5~8.5区间内,各PAC投加量下的超滤产水铝离子质量浓度均达到最低值,PAC投加量分别为2 mg/L和5 mg/L时,超滤产水中的铝离子质量浓度均低于0.01 mg/L。而在此pH区间内过量投加PAC会使大量未水解的絮凝剂进入超滤产水内。此外由图2可以看出当原水调节pH到9.0时,超滤产水中铝离子浓度均出现升高的趋势,这主要是由于铝离子可两性水解,在该pH条件下发生了再次溶解。

2.4 混凝水力条件对铝离子残留的影响

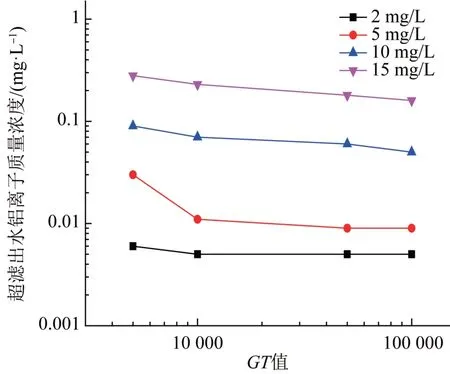

混凝过程中的搅拌强度和混凝停留时间同样对PAC的混凝效率和铝离子的残留率有影响。实验中控制原水pH为7.5,通过设定不同GT值(G为速度梯度,T为反应时间):5 000、10 000、50 000、100 000研究PAC投加量分别为2、5、10、15 mg/L时的超滤出水铝离子残留量,实验结果见图3。

由图3可知,不同GT值对混凝后出水铝离子的残留量有一定的影响。在相同PAC投加量时,超滤出水铝离子的残留浓度随着GT值的增加呈现先下降后平稳的趋势。GT值为50 000左右时,各投加量下的超滤出水铝离子浓度均处于较低水平。在相同GT值的条件下,超滤出水铝离子的残留量均随着PAC投加量的增加而增加。因此实验中将混凝GT值设置在50 000左右,有利于PAC的充分混凝,可降低出水中铝离子的浓度。

图3 不同GT值对铝残留浓度的影响Fig.3 Effect of different GT values on residual aluminum concentration

2.5 超滤产水池HRT对后絮凝的影响

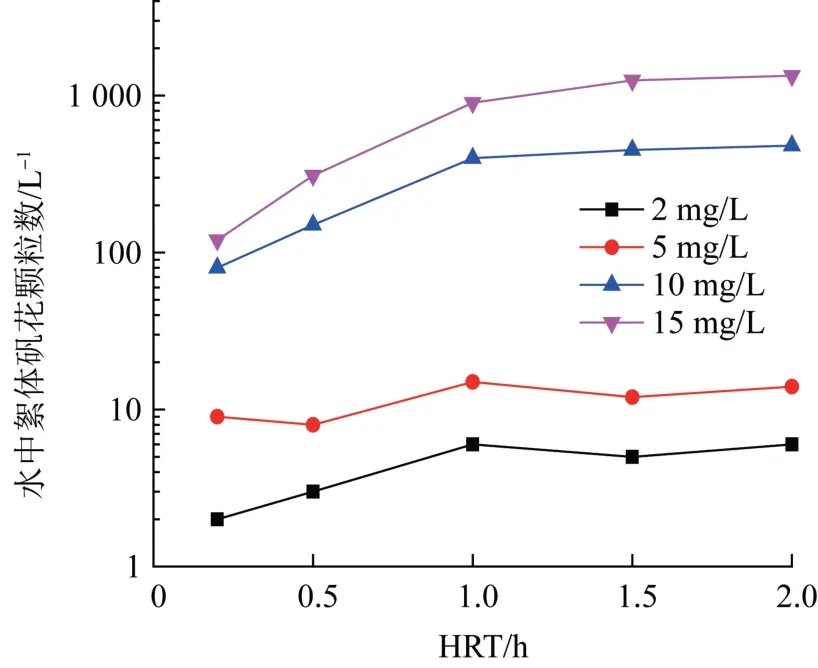

为了验证不同HRT对超滤产水后絮凝现象的影响,通过设置超滤产水箱的容积,控制HRT分别为0.2、0.5、1、1.5、2 h,观察不同PAC投加量在原水不调节pH的条件下形成絮体矾花的颗粒数,矾花颗粒数通过光学照相机进行统计(每L水中粒径大于10 µm的矾花颗粒数),实验结果见图4。

图4 不同HRT和PAC投加量下的矾花颗粒数Fig.4 Number of alunite particles under different hydraulic retention time and coagulant dosage

由图4可知,PAC投加量超过10 mg/L时,超滤产水箱内的矾花絮体数量显著升高,且随着HRT的延长呈现先快速升高后平稳的趋势。随着PAC投加量的继续过量投加,产水箱的矾花颗粒也呈现大量增多的趋势。HRT对矾花的数量也有一定的影响,当HRT小于0.5 h时,产水箱中的矾花颗粒数量明显较低。当HRT超过1 h后,水箱中矾花颗粒数量显著增多。

超滤产水箱中絮体矾花的增多是由混凝剂的再次水解造成的。这是由于过量投加的PAC中含有大量未水解的铝离子,而离子形态的铝离子不能被超滤膜有效截留,导致铝离子进入超滤产水箱。未水解的铝离子在超滤产水箱中由于HRT的延长以及与空气的接触,继而出现缓慢水解的情况。PAC的过量投加是导致后絮凝现象发生的根本原因,而后絮凝会随着HRT的延长呈现加剧的现象。

2.6 后絮凝对反渗透膜的影响

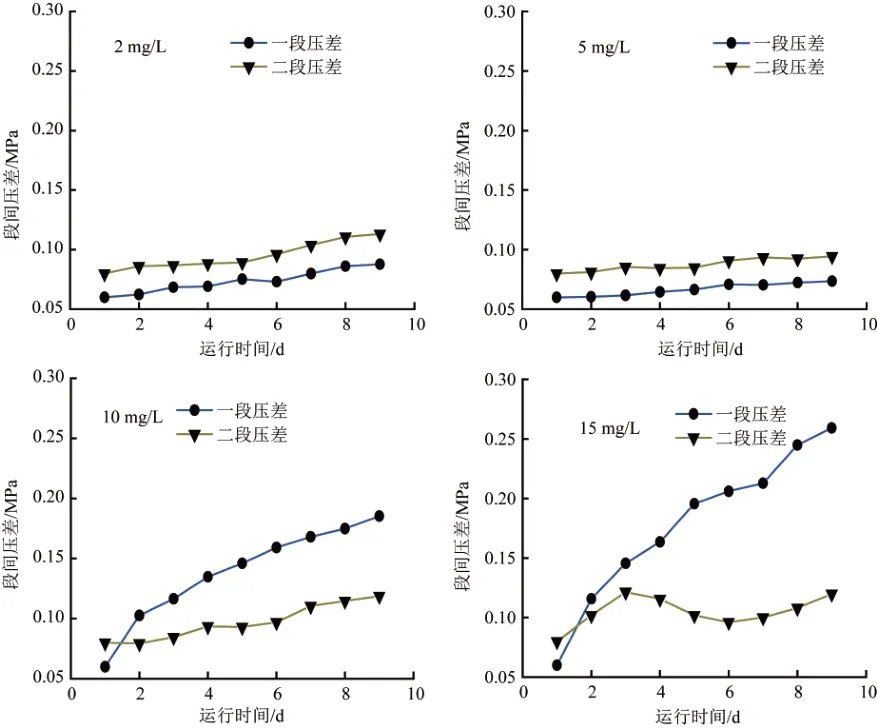

后絮凝现象的发生,通常会伴随着严重的反渗透膜污染现象。由图1可知,PAC的投加量在15 mg/L时,反渗透膜系统的进水压力在10 d内就从0.8 MPa上升到了0.97 MPa。不同PAC投加量下的反渗透压差变化趋势见图5。

图5 不同PAC投加量下的反渗透压差变化趋势Fig.5 Variation trend of reverse osmosis differential pressure under different PAC dosage

由图5可知,PAC投加量为15 mg/L时反渗透膜的一段压差和二段压差也呈现明显的增加趋势,9 d内一段压差增大了0.19 MPa,二段压差增大了0.05 MPa。这是由于絮体在反渗透膜流道内的沉积导致了流通阻力的增加。当PAC投加量小于5 mg/L时,反渗透段间压差增加较为缓慢,在9 d内一段压差增大了0.02 MPa,二段压差增大了0.02 MPa,膜污染速率明显缓慢。

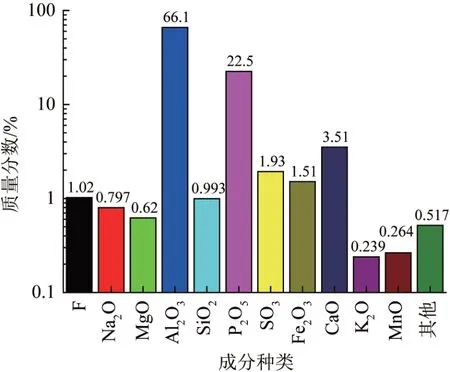

实验选取了污堵较为严重的反渗透膜元件,通过解剖膜元件,刮取反渗透膜表面的滤饼层污染物。在500℃下对污染物进行灼烧,而后采用X射线荧光光谱仪〔10〕对灼烧后的物质进行扫描,灼烧后的物质成分分析见图6。

图6 反渗透膜组件垢样成分分析Fig.6 Composition analysis of scale sample of reverse osmosis membrane module

由图6可知,灼烧产物中的主要成分:Al2O3占66.1%,P2O5占22.5%,还有部分CaO、Fe2O3、SiO2等。这表明混凝工艺中未及时反应的铝离子在通过超滤膜后,由于在超滤产水箱内的长时间停留,在水池内发生了絮凝反应。絮体在进入反渗透前与阻垢剂发生交联反应,大量颗粒物形成,沉积在反渗透膜的表面,造成了严重的膜污染现象。阻垢剂的失效在反渗透膜浓缩系统中又造成了碳酸钙和二氧化硅的结晶,引发了结垢现象。

3 结论

在超滤反渗透膜运行系统中,有效的混凝预处理可降低膜污染的风险。然而,过量的混凝剂投加反而会加剧超滤反渗透膜的污染。混凝剂的过量投加往往伴随着后絮凝现象,不仅会造成反渗透系统的无机盐污堵,还会导致阻垢剂的失效,引发膜结垢等问题。因此,在水处理系统中调节pH为7.5,控制混凝搅拌GT值为50 000,PAC投加量5 mg/L可有效地控制铝离子的残留量;而合理的水箱停留时间可有效地抑制混凝剂的后絮凝,从而降低超滤、反渗透膜系统污染的风险。