干气密封增压泵故障分析及处理措施

邵炳涛,孟志祥,韩 军,何 迎

(延安石油化工厂,陕西延安 727406)

1 干气密封增压泵系统

延安石油化工厂140 万吨/年柴油加氢装置离心式压缩机干气密封系统氢气增压泵,采用MIDWEST PRESSURE SYSTEMS 公司的气体压力增压器,在机组正常运行时,干气密封采用压缩机出口气(7.6 MPa,60 ℃)作为一级密封的气源,通过气动薄膜调节阀(PDV3702)将压力调整为压缩机的平衡管压力高出0.3 MPa,然后通过高压端流量计(701-FI-3702)、低压端流量计(701-FI-3701)将流量控制在200 Nm3/h,后进入一级密封腔体。在压缩机开、停机时,采用氢气增压泵将密封气源的压力升高,使一级密封气与平衡管压差永远形成正压以阻止机内气体窜出污染密封端面,造成干气密封损坏。其工作流程为:当一级密封气压差≤0.05 MPa 时,驱动气源(氮气)经电磁阀(701-SV3701)进入增压泵驱动腔体使其做功增压,以保证一级密封气压差和流量。

2 增压泵的工作原理和结构组成

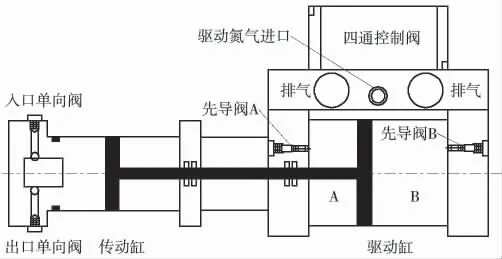

氢气增压泵主要由驱动缸、传动缸、四通控制阀、先导阀和进出口单向阀组成,如图1 所示。驱动缸有一个直径为102 mm的驱动活塞,传动缸有一个直径为76 mm 的传动活塞,面积比1.77,驱动活塞和传动活塞通过活塞杆相连。驱动缸是双作用的,分为A 室和B 室,A 室和B 室的进气、排气止回阀安装在驱动缸的端盖内,一个内部歧管连接两个进气止回阀,另一个内部歧管连接两个排气止回阀。如果驱动氮气与A 室连通,则B室与排气消音器连通,驱动氮气通过先导阀和四通换向阀来控制活塞做往复运动时,它会带动传动活塞不断的吸入、压缩、排出一级密封气,使密封气的压力升高,使用0.7 MPa 的驱动氮气供应,其最大增压压力为1.2 MPa;如果密封气的进气压力为6 MPa,则增压后的排气压力为7.2 MPa。

图1 增压泵结构

3 增压泵运行存在的问题分析

干气密封氢气增压泵在开、停工的运行过程中,频繁出现不能根据逻辑(压差≤0.05 MPa)正常启动,故只能将系统压力降至1.8 MPa 以下,将一级密封气源切换至中压氮气(2.3 MPa),以保证一级密封气压差和流量正常,否则容易造成机体内的杂质窜入干气密封系统。然而随着中压氮气通过一级密封不断地进入系统,氢气纯度慢慢降低,导致汽轮机在冲转过程中负荷过重甚至冲转失败等情况发生。经过分析,氢气增压泵不能正常启动主要有以下3 个因素。

(1)电磁阀(701-SV3701)不能正常工作,导致驱动氮气不能进入四通控制阀。经过排查,当一级密封气压差≤0.05 MPa时,电磁阀通电,阀芯能正常动作,氮气通过电磁阀能正常进入四通控制阀。

(2)一级密封气带液严重,导致氢气增压泵超负荷难以启动。通过每周或每月定期对干气密封系统排液发现有轻微带液现象,为此对干气密封系统采用缩短排液间隔、加强脱液等措施,已基本消除一级密封气带液对增压泵的影响。

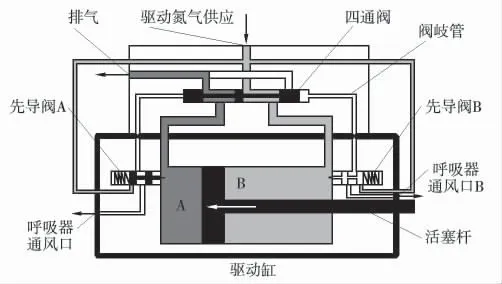

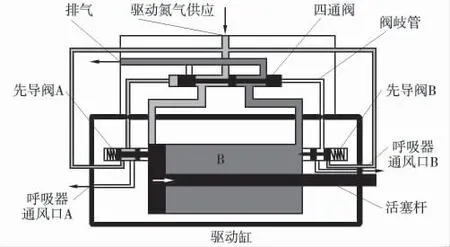

(3)驱动缸控制系统故障,导致四通控制阀不能正常换向,A 室和B 室的进气或排气被阻断,驱动活塞不能规律性地往复运动。为此,首先对驱动缸的四通控制阀和先导阀的工作状态进行分析,工作流程如图2、图3 所示:工作开始时,驱动氮气经过四通控制阀进入驱动缸的B 室,A 室通过四通控制阀与排气消音器相连,驱动活塞在两侧压差的作用下向左运动,驱动活塞运行到左止点时,先导阀A 的滑阀受到驱动活塞的挤压,克服弹簧的弹力向左运动,先导阀滑阀释放驱动氮气进入四通控制阀滑阀的左侧,滑阀在氮气压力的作用下向右运动,滑阀的左凸肩堵住A 室的排气口,中间凸肩释放氮气进入A 室,同时滑阀的中间凸肩堵住B 室的进气口,B 室与排气口连通,此时驱动活塞在压差的作用下开始向右运动,先导阀A 在弹簧的作用下自动复位,压力通过呼吸器通风口卸掉,当活塞运动到右止点时,先导阀B 受到驱动活塞的挤压,如此循环,通过先导阀来完成四通控制阀的换向以驱动活塞做往复运动。

图2 活塞向左运动

图3 活塞向右运动

4 处理措施和取得的成效

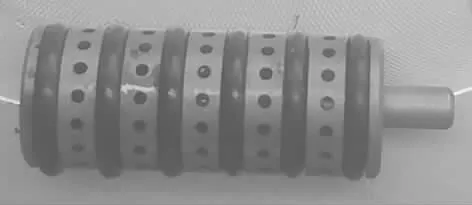

通过排查确定为驱动缸控制系统故障,对驱动缸进行解体检查:①将四通控制阀拆下,对各路通道进行氮气贯通,发现无堵塞,滑阀能正常活动;②对驱动缸进行拆卸,对驱动活塞进行盘车,正常无卡涩,对A 室、B 室的进气孔和排气通道进行氮气贯通,未发现异常;③对缸盖上的先导阀进行检查,对滑阀进行活动时发现滑阀卡涩严重,对先导阀进行拆卸,如图4、图5 所示,滑阀凸肩因轻微生锈,与阀套之间的间隙过小,导致滑阀卡死。

图4 先导阀阀套

图5 先导阀滑阀

对先导阀滑阀进行抛光处理,将凸肩与阀套之间的径向间隙由0.01~0.05 mm 调整至0.03~0.06 mm。若间隙过大,滑阀凸肩在运动时,将不能堵住进气口,导致控制阀无法换向。对凸肩涂抹润滑油防锈,建议厂家将滑阀和滑套的材料更换为不锈钢,确保滑阀灵活可靠。经过调整,四通控制阀换向正常,排气消音器换气正常,驱动活塞运动正常,大大提高增压泵的可靠性。

5 结束语

此次对美国MIDWEST PRESSURE SYSTEMS 氢气增压泵的故障排查、自主维修和技术改造,克服了进口设备技术资料专业翻译的难度,打破了以往进口设备故障需返厂维修的瓶颈,预计可节约返厂维修费用12 万元,有效降低氢气增压泵的故障率,同时提高了石化厂的专业技术水平。