有机载体钛系催化剂在乙烯聚合中的应用

任合刚,高晶杰,任合平,王登飞,周光远

(1. 广东石油化工学院 材料科学与工程学院,广东 茂名 525000;2. 中国石油天然气股份有限公司石油化工研究院大庆化工研究中心,黑龙江 大庆 163714;3. 中国二十冶集团有限公司,上海 201999;4. 中国科学院大连化学物理研究所能源材料研究部,辽宁 大连 116023)

聚乙烯由于性能优异、价格便宜,在生产生活中广泛应用,主要用于薄膜、管材、容器和电线电缆等领域。聚乙烯生产方法主要有气相法、淤浆法、溶液法和高压法。其中,气相法和淤浆法需要使用负载型催化剂,工业上使用的载体主要有SiO2,MgCl2等无机化合物[1-4];但这些无机载体引入聚合物后会影响聚烯烃的性能,如聚合物灰分含量高、薄膜出现“鱼眼”等,以及聚合物颗粒形态不规整、粒径分布宽而影响生产装置的长周期运行。而近年来出现的具有多孔结构的有机载体由于具有结构明确、粒径分布可控、灰分含量低、表面官能团可调等特点,受到工业界和学术界的关注[5-8]。本工作采用种子溶胀聚合制备了含有氰基官能团的有机聚合物载体,再负载TiCl4制备了有机载体负载的Ziegler-Natta催化剂,研究了有机载体催化剂对乙烯聚合的影响,同时与工业上使用的无机载体型Ziegler-Natta催化剂催化乙烯聚合进行了对比。

1 实验部分

1.1 主要原料与试剂

苯乙烯,经过减压蒸馏后使用,北京化学试剂厂。二乙烯基苯,经过减压蒸馏后使用,天津市精科精密化工研究所。丙烯腈,分析纯,上海化学试剂厂。1-氯十二烷,分析纯,美国奥尔德里奇化学有限公司。十二烷基硫酸钠,分析纯,天津市东丽区天大化学试剂厂。过氧化苯甲酰,经过重结晶后直接使用;偶氮二异丁腈,经过甲醇和乙醇提纯后使用;乙醇,分析纯:北京化工厂。聚乙烯醇,相对分子质量为8.8×104,水解度88%;三乙基铝(TEAL),浓度1.0 mol/L:百灵威科技有限公司。聚乙烯吡咯烷酮K-30,纯度不低于95%;TiCl4,分析纯:北京益利精细化学品有限公司。乙二醇单甲醚,分析纯,天津市津泰精细化学品有限公司。正庚烷,分析纯,经过金属钠回流后使用,天津开发区乐泰化工有限公司。正己烷,甲苯:分析纯,经过金属钠回流后使用,天津赛孚瑞科技有限公司。乙醚,分析纯,上海展云化工有限公司。乙烯,聚合级,中国石油天然气股份有限公司大庆石化分公司。

1.2 催化剂制备

氮气气氛,将定量苯乙烯、聚乙烯吡咯烷酮、偶氮二异丁腈、乙二醇单甲醚和乙醇加入反应器中,于70 ℃反应24 h,经过分离、洗涤、干燥,得到单分散的聚苯乙烯微球;然后加入十二烷基硫酸钠溶液、1-氯十二烷进行助溶胀,再加入苯乙烯、二乙烯基苯、丙烯腈、甲苯、正庚烷和过氧化苯甲酰于30 ℃反应12 h,经过分离留取中下层溶液,加入定量聚乙烯吡咯烷酮溶液,升至70 ℃反应,最后,经过离心分离、抽提、干燥得到有机载体[5]。

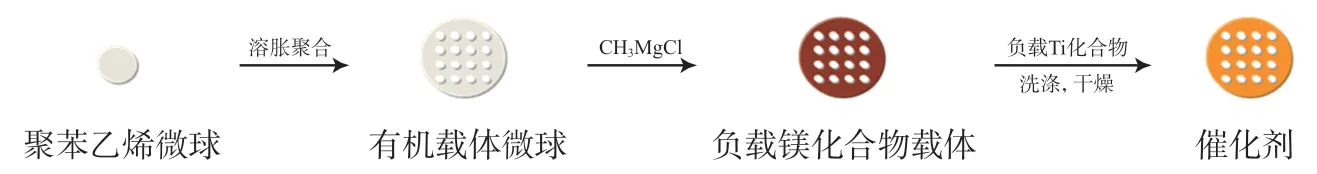

氮气保护下,向Schlenk型反应器中加入上述制备的有机载体、表面改性剂甲基氯化镁(CH3MgCl)和甲苯溶剂,除去未反应单体,再加入甲苯和TiCl4溶液,升至设定温度反应2 h,用过量的正己烷多次洗涤,经干燥得到流动性能良好的粉状催化剂。催化剂制备流程示意见图1。

图1 催化剂制备流程示意Fig.1 Preparation process of catalyst

1.3 乙烯聚合

用氮气将5 L不锈钢高压反应釜反复置换5次后,加入2.5 L正己烷,同时加入定量TEAL和催化剂,然后开启搅拌,转速为300 r/min。当釜温升至75 ℃时,通入氢气和乙烯开始反应,反应过程中使釜内总压保持在1.0 MPa,于80 ℃反应2 h,停止通入乙烯,降温后泄压,放料,产物经过滤、干燥,得到聚乙烯。

1.4 测试与表征

采用日本电子公司的JSM-6360LA型扫描电子显微镜观察试样的形貌。聚合物熔点采用美国TA仪器公司的DSC Q2000型差示扫描量热仪进行测试,升温速率为10 ℃/min,温度为30~200 ℃。聚乙烯的黏均分子量采用乌氏黏度计进行测试。聚乙烯颗粒粒径分布:采用标准筛筛分出各级分,然后分别称量,计算各级分的质量分数。采用常州三丰仪器科技有限公司的HDV-30K型拉伸试验机按照GB/T 1040.2—2018进行拉伸强度和拉伸标称应变测试。

2 结果与讨论

2.1 催化剂表征

从表1可以看出:Cat-1与Cat-2的N含量相同,但是粒径不同;而Cat-1和Cat-3的粒径几乎相同,但N含量不同;催化剂活性中心Ti含量随着N含量增加而增加,与载体粒径无关。Cat-1的比表面积和总孔体积最大,更有利于催化乙烯聚合。

表1 不同载体制备的催化剂的表征结果Tab.1 Characterization results of catalysts prepared with different supports

2.2 乙烯聚合

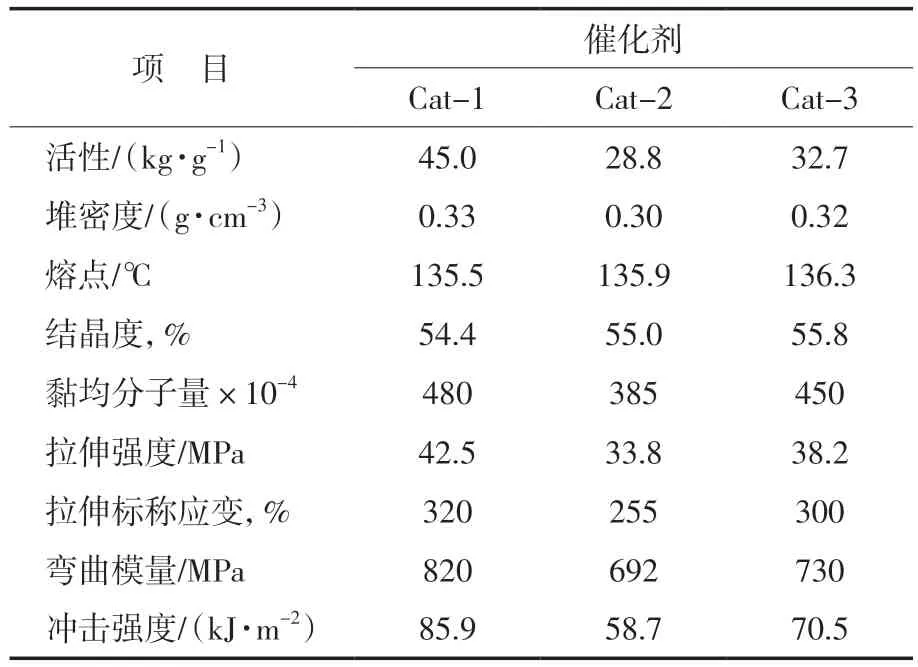

从表2可以看出:Cat-1的性能最好,活性达45.0 kg/g,聚乙烯堆密度为0.33 g/cm3。与Cat-2相比,Cat-1与Cat-3的活性及所制聚乙烯的堆密度均较高,说明小粒径的催化剂更有利于得到颗粒规整的聚乙烯,主要原因是由于小粒径催化剂(Cat-1和Cat-3)的总孔体积大于大粒径的催化剂(Cat-2);相同粒径催化剂(Cat-1和Cat-3)的催化性能与比表面积和孔体积有关。从表2还可以看出:采用Cat-1制备的聚乙烯的拉伸强度可达42.5 MPa,拉伸标称应变为320%,悬臂梁缺口冲击强度可达85.9 kJ/m2,相对分子质量为4.8×106,说明得到的产物为超高相对分子质量聚乙烯。

表2 催化剂的乙烯聚合性能Tab.2 Ethylene polymerization performance of catalysts

2.3 与无机载体催化剂对比

为了深入了解有机载体催化剂性能,将自制有机载体催化剂Cat-1与淤浆法聚乙烯应用的催化剂进行聚合评价对比。从表3看出:与工业催化剂相比,有机载体催化剂Cat-1活性更高,活性提高了60%;聚合物堆密度相差不大,但采用Cat-1制备的聚乙烯的粒径分布均较为集中,粒径为75~1 700 μm的聚乙烯占99.49%(w),这也进一步说明有机载体催化剂颗粒形态较好,较集中的粒径分布和较少的细粉含量将有利于聚乙烯生产装置长周期平稳运行;采用Cat-1制备的聚乙烯灰分含量较低,同比降低了32.8%,进一步体现了有机载体的优势;而且采用Cat-1制备的聚乙烯的相对分子质量高,属于超高相对分子质量范畴,这一点在力学性能测试中也得到了证实。

表3 有机载体Ti系催化剂与工业催化剂聚合对比结果Tab.3 Polymerization results of organic-supported titanium-based catalysts and industrial catalysts

3 结论

a)有机载体催化剂催化乙烯聚合的活性最高为45.0 kg/g,所制聚乙烯颗粒形态较规整,堆密度可达0.33 g/cm3,而且得到的聚乙烯为超高相对分子质量聚乙烯,相对分子质量为4.8×106,拉伸强度达42.5 MPa,拉伸标称应变为320%,悬臂梁缺口冲击强度达85.9 kJ/m2。

b)与工业催化剂相比,有机载体催化剂Cat-1活性更高,活性提高了60%;聚合物堆密度相差不大,但采用Cat-1制备的聚乙烯的灰分含量明显降低,降低了32.8%。