一种含有新型薄膜的硅基MEMS 压力-温度集成传感器

陈 果 ,王 江 ,吴世海 ,王 韬 ,张万里

(1.电子科技大学 电子科学与工程学院,四川 成都 610054;2.贵州航天智慧农业有限公司,贵州 贵阳 550025)

MEMS 传感器因能够利用CMOS 工艺制作,并且具有体积小、耐高温、易集成和低功耗等优点而被广泛应用在航空航天、汽车驾驶和农业等领域[1-4]。这些领域中需要特别关注工作环境中的压强和温度状态,所以亟需研发一款能同时测量这两个参数的集成式传感器。

MEMS 压阻式压力传感器是一种利用压阻效应来检测压力的传感器,它的可靠性强,制作工艺非常简单,灵敏度也很高。例如,单存良等[5]提出的压阻式压力传感器在常温下的灵敏度为0.0828 mV/kPa。但是,常用的压力敏感膜片为方形或者圆形,这些膜片的灵敏度与所能够承受的压强范围呈负相关,设计者往往是根据不同的应用场景对压力传感器的灵敏度或者测压范围做出折中处理[6-7]。另一方面,对于温度测试的传感器而言,基于薄膜电阻的温度传感器因为制作简便和精度高的优点被广泛使用[8-10],例如Won等[11]提出的电阻薄膜温度传感器的灵敏度为11.3 Ω/℃。如果单独制作压强或者温度传感器并放置在极端环境中测试物理参数不仅封装复杂,而且体积较大。所以,将具有温度和高压强灵敏度功能的传感器集成在一块芯片基底上逐渐成为主流,这样利于器件的小型化,并且能进一步降低生产成本。

本文提出了一种含有新型压力敏感膜的压阻式压力传感器,以提高传感器的灵敏度。仿真表明,当膜厚相同时这种新型的压力敏感薄膜边缘处的局部应变更大,所以灵敏度更高。在四个应变最大区域处各设置了一个压敏电阻,并且这四个压敏薄膜电阻被连接为惠斯通电桥的形式来实现压-电转换。在加工这种含有新型薄膜的压力传感器时,还在薄膜外的零应变区制作出了一个对温度敏感的金属钼薄膜电阻。然后通过实验测试得到器件的压力灵敏度和温度灵敏度。

1 传感器设计和加工

1.1 压力传感器

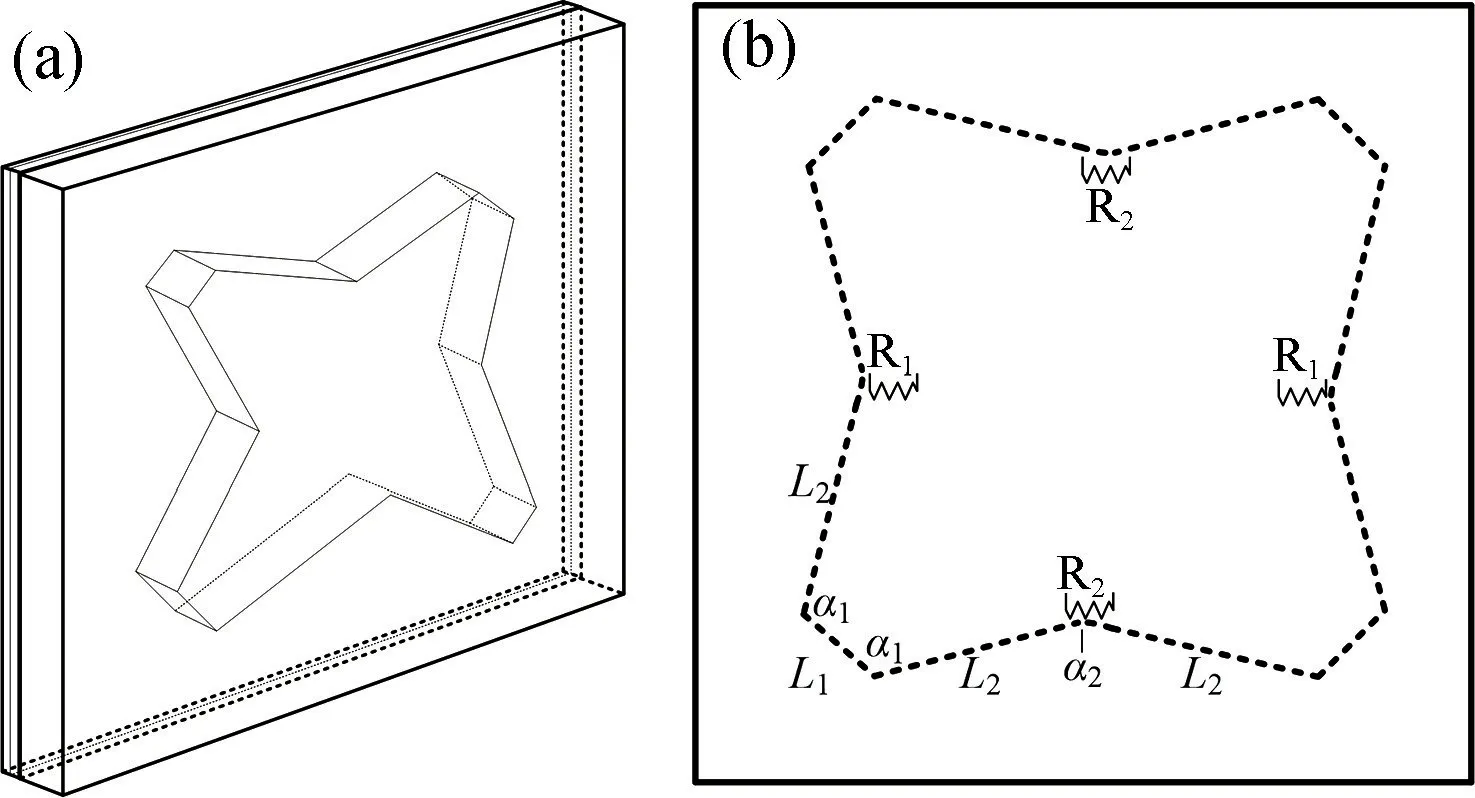

基于MEMS 压阻式的压力传感器结构如图1 所示,传感器为边长4 mm 的正方形。图1(b)所示的虚线表示的是提出的新型压力敏感膜的形状,实线为传感器边缘。压力敏感膜片与传感器的中心重合,并且短边L1=424 μm、长边L2=1054 μm。L1与L2之间的夹角α1=125°、相邻两长边L2之间的夹角α2=217°。

图1 (a) 压力传感器的三维模型图;(b) 传感器的俯视图Fig.1 (a) The three-dimensional model of the pressure sensor;(b) The top view of the sensor

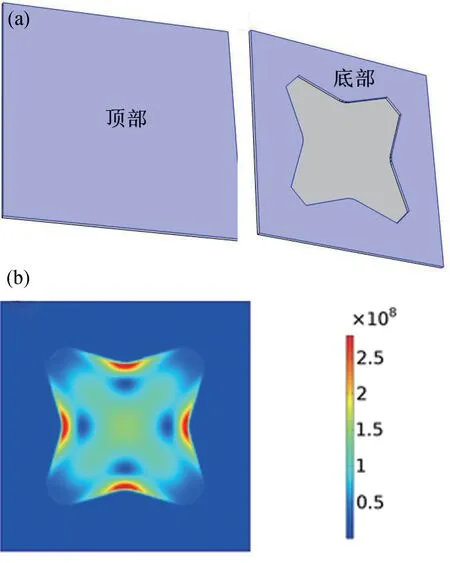

本文利用有限元方法(FEM)分析薄膜的应变分布,找出压力敏感膜片的应变最大区域以放置薄膜电阻组成惠斯特电桥。仿真时选用固体力学的物理场接口,然后选择稳态研究,并且根据传感器的三维结构图画出器件模型。根据参考文献[12]中表2 所列出的材料常数设置好模型中各层薄膜的材料参数,并将传感器顶部设置为边界载荷承受压强,模型底部选择为固定约束,如图2(a)所示,然后进行稳态研究。

图2 (a) 边界选择;(b) 仿真得到的压力敏感膜的应变分布(压强200 kPa)Fig.2 (a) Boundary selection;(b) The strain distribution of the pressure sensitive membrane obtained by simulation (Pressure is 200 kPa)

图2(b)表示由仿真得到当压力敏感膜片承受200 kPa 压强时薄膜上的应变分布,此时应变被聚焦在两条长边L2相交的局部区域,把压敏电阻R1、R2对称地分布到这些位置,如图1(b)所示,并且R1=R2=100 Ω。当压强被施加到薄膜上时,薄膜发生形变,R1的横截面增加,导致电阻值减小;而R2的长度会增加,所以电阻值增加。两组R1和R2分别作为惠斯通电桥一侧的桥臂。给压敏电阻连接上电压源,然后通过惠斯通电桥测得输出电压幅值随压强变化。

1.2 温度传感器

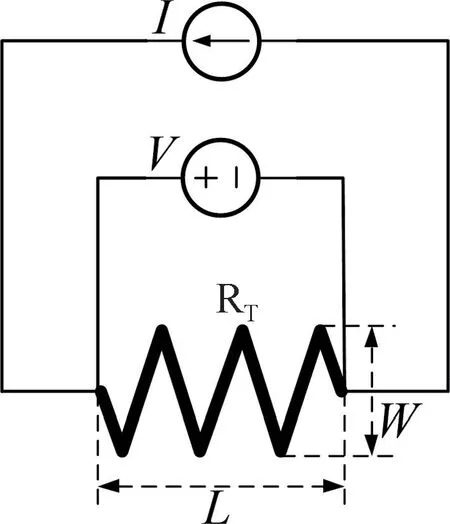

本文中的温度传感器是基于金属薄膜电阻,环境温度增加时,薄膜电阻的电阻率线性增加,所以薄膜电阻值随着温度上升[13],并且基本呈现出线性变化。金属钼的电阻温度系数(TCR)与铂近似相等,并且钼金属与CMOS 工艺兼容,所以本文采用“之” 字形的钼薄膜电阻。电阻器RT的结构以及利用开尔文四线法测量RT的连接方法显示在图3 中,并且电阻的宽度(W)×长度(L)为18 μm×204 μm,厚度为0.2 μm。另外,为了避免环境压强对温度灵敏度的干扰,薄膜电阻被放置在压力敏感膜片之外。

实验测试时,为了尽可能消除导线和测试设备带来的误差,采用开尔文四线法检测薄膜电阻的阻值。在图3 中,先给待测的温敏电阻RT施加电流I,由于RT的值远小于电压表内阻,所以外加电流I基本流过RT。再利用电压表测量RT两端的电压V,所以测温电阻的值为:

图3 温敏电阻RT以及开尔文四线法的连接方法Fig.3 Thermistor RT and the connection method of Kelvin four wire method

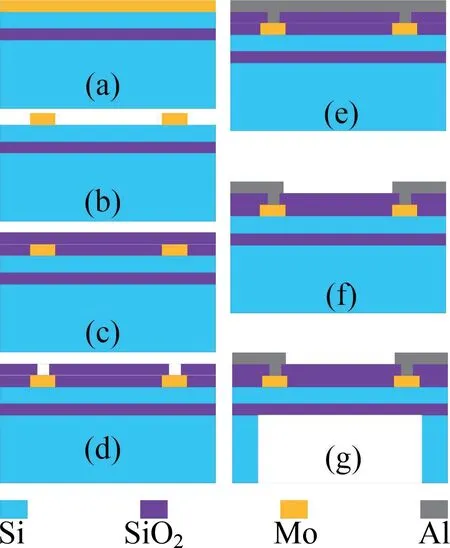

1.3 加工流程

本文中,对压强敏感的电阻R1、R2和对温度敏感的电阻RT被集成在一块芯片衬底上面。加工过程中,首先准备SOI 晶圆,埋氧层(BOX)的厚度为1 μm,器件硅层的厚度为50 μm。然后再使用化学气相沉积(PVD)在SOI 晶圆上沉积金属钼薄膜层,厚度为0.2 μm。接着利用光刻和刻蚀将钼薄膜图形化为压敏电阻、温敏电阻和导线。再利用等离子体增强化学气相沉积(PECVD)的方法沉积0.5 μm 厚的SiO2作为顶部绝缘层,这层SiO2层不仅能保护电阻,也能实现焊盘与电极隔离。紧接着光刻和刻蚀SiO2层,分别形成压敏/温敏电阻到顶部的通孔;然后再利用PVD 沉积一层厚度为0.5 μm 的铝薄膜,并且铝膜被图形化成金属焊盘。最后将体硅进行机械减薄至50 μm,再利用深反应离子刻蚀(DRIE)将体硅层刻蚀,释放形成压力敏感薄膜。传感器的整个加工流程如图4 所示,而图5 表示加工得到的传感器实物图。温敏电阻RT与压敏电阻R1、R2的分布也显示在图5 中,这里的虚线表示薄膜边缘。

图4 传感器的加工流程。(a) 在SOI 晶圆上面沉积0.2 μm的钼薄膜;(b) 钼膜被图形化为压敏电阻、温敏电阻和导线;(c) 沉积0.5 μm 的SiO2作为绝缘层;(d) 刻蚀形成通孔;(e) 沉积0.5 μm 的铝膜;(f) 铝膜被图形化为焊盘;(g) 衬底硅被机械减薄并利用DRIE 释放出薄膜Fig.4 The fabrication flow of the sensor.(a) A 0.2 μm molybdenum film is deposited on the SOI wafer;(b) The molybdenum film is patterned into pressure-sensitive resistors,temperature-sensitive resistors and wires;(c) 0.5 μm SiO2 is deposited as an insulating layer;(d) Vias is formed by etching;(e) 0.5 μm aluminum film is deposited;(f) The aluminum film is patterned into pads;(g)The substrate silicon is mechanically thinned and the film is released by DRIE

图5 传感器的实物图与电阻分布Fig.5 The physical image of the sensor and the resistance distribution

2 测试与结果

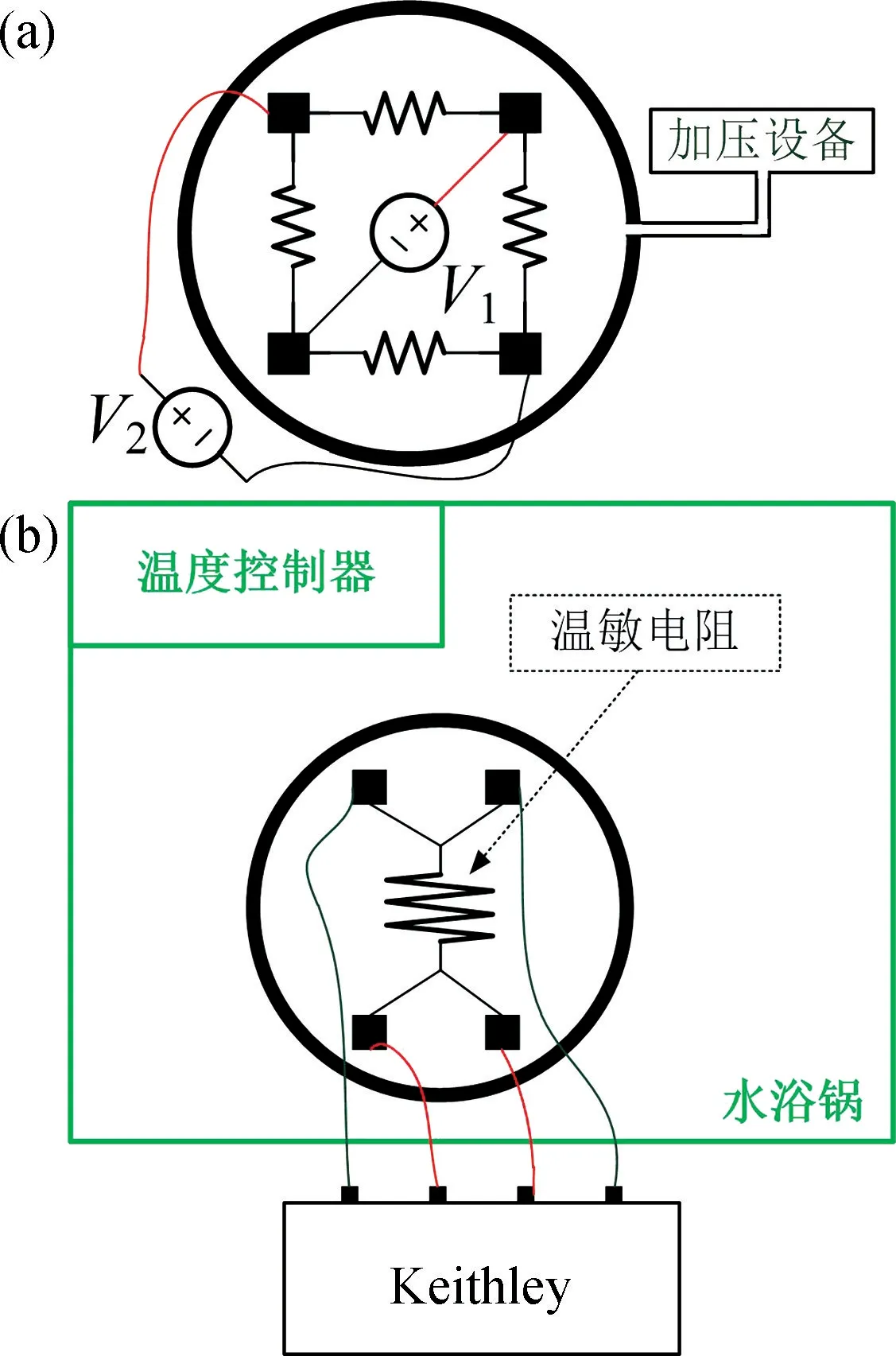

2.1 测试系统

将制作好的集成了压强和温度传感功能的传感器芯片利用无机硅酸盐材料粘接到金属底座上,然后用金线将芯片上的铝焊盘与金属底座上面的针脚进行键合,传感器的整个测试框图如图6。测试压强传感器的输出特性时,首先用电压源V1给压敏电阻施加恒定的电压,再通过加压设备将压力敏感膜所承受的压强从0 kPa 升到120 kPa,步长为30 kPa,压敏电阻发生形变导致阻值发生改变,所以输出电压V2的幅值会逐渐增加。

实验测量温敏电阻RT的“温度-电阻” 特性时,整个传感器芯片被放置到水浴锅中,再利用温度控制器调整水浴锅中的温度,范围控制在16~115 ℃。然后再将电阻RT的四个端子连接到电源(Keithley 2700),并把电源设置到四线法测电阻的状态,等待温度稳定后,再读取RT电阻值的数据。

2.2 测试结论

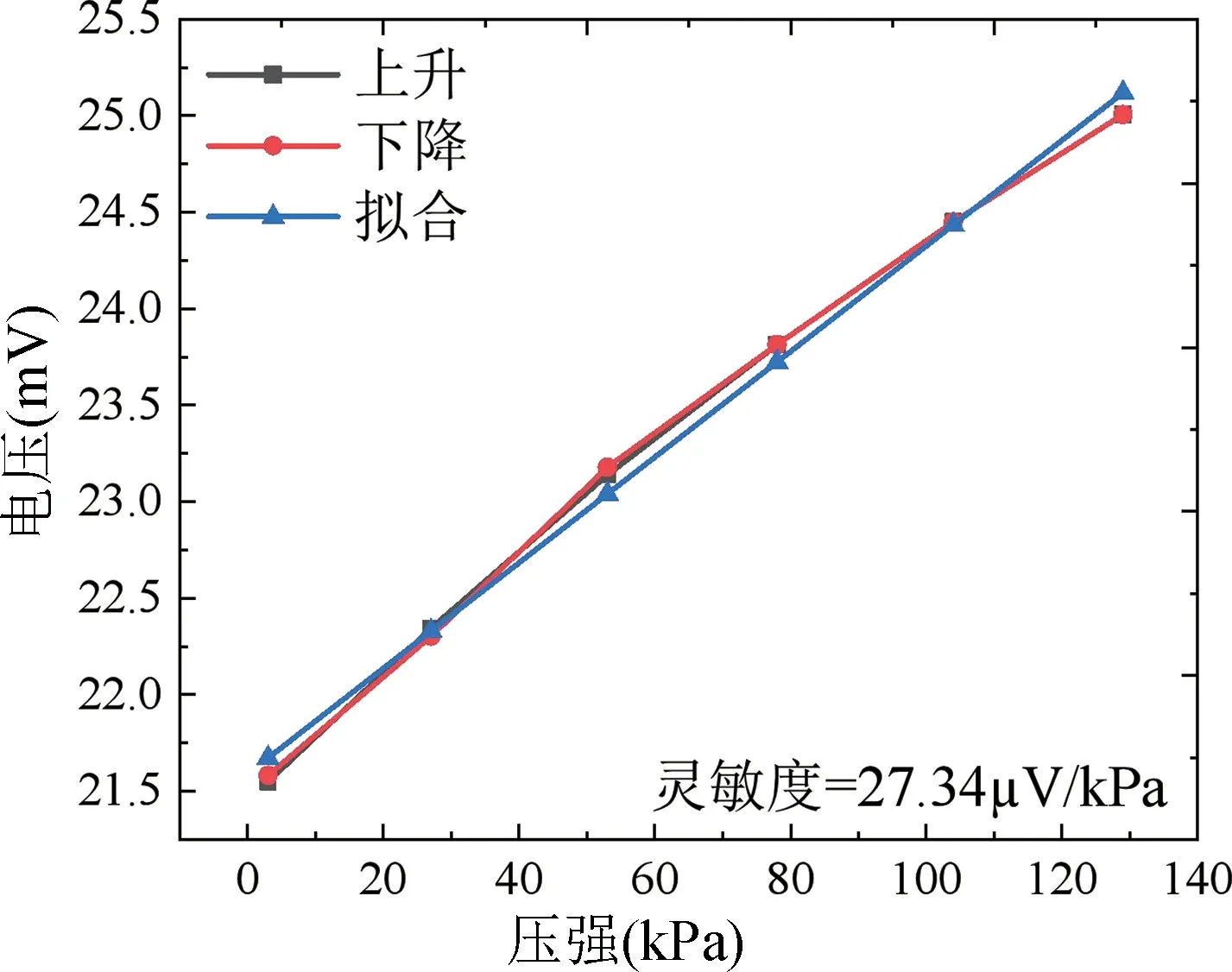

图6 为利用传感器测试系统测试压力传感器与温度传感器的输出特性,首先测试传感器的压力灵敏度。电压源V1给惠斯通电桥一端的压敏电阻R1、R2施加3.3 V的恒定电压,然后用压力设备将压强施加到传感器的膜片上时,薄膜电阻R1的值减小,且R2电阻值增加。最后通过惠斯通电桥的另一端的电压表显示输出的电压值。在这里,为了准确测量传感器的灵敏度,进行了一次升压和降压测试实验,得到了压力传感器的输出电压随外加压强而变化的数据关系,对得到的数据进行线性拟合获得传感器灵敏度,结果显示在图7 中。

图6 传感器的测试系统框图。(a) 压强传感器的测试框图;(b) 温度传感器的测试框图Fig.6 Block diagram of the test system.(a) Test block diagram of pressure sensor;(b) Test block diagram of temperature sensor

从图7 中看到,当传感器的这种新型压力敏感薄膜所承受的压强从3 kPa 上升到了129 kPa 时,经由惠斯通电桥检测得出的输出电压值从21.67 mV 线性增加至25.12 mV,所以线性拟合得到压力传感器的灵敏度等于27.34 μV/kPa,迟滞误差为1.2%,精度计算为±2.348%FS。由于在加工时存在误差,导致了R1、R2的电阻值不完全相等,所以在常压下的输出电压值为21.8 mV。

图7 实验测试得到的输出电压随着压强而增加Fig.7 The output voltage obtained by experimental tests increases with the pressure

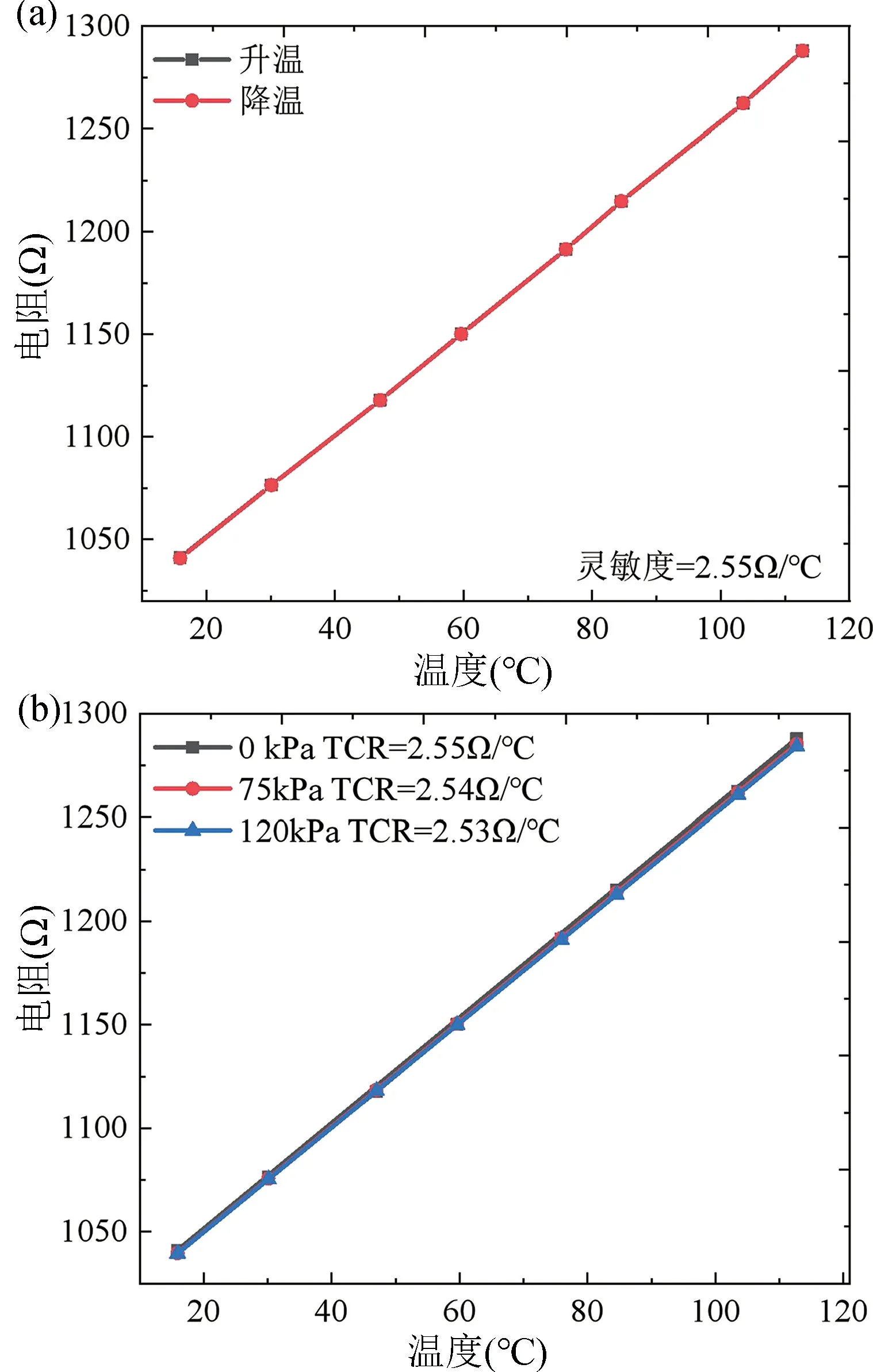

压强测试完成后,在常压下对同一个器件上面的温敏电阻RT的灵敏度进行测试。首先按照图6(b)所示的方式将温度传感器连接为四线法,并且与电源相连。然后将整个器件放置到水浴锅中,用温度控制器实时地调节水温。以常温(16 ℃)为起点,终点温度设置为115 ℃,对温敏电阻RT进行一次升温、降温的测试,并且从电源显示屏上面读取电阻值,将得到的结果记录在图8 中。

图8 实验测试得到的电阻与温度关系。(a) 电阻随着温度而增加;(b) 不同压强下的电阻-温度Fig.8 The relationship between resistance and temperature obtained from experimental test.(a) The resistance increases with temperature;(b) Resistance-temperature at different pressures

从图8(a)中看到,常压下实验测试得到的升温与降温过程所引起的温敏电阻RT的变化曲线完全重合,未发现迟滞现象。另外,温敏电阻RT的阻值随着温度上升而线性增加。温敏电阻RT在16 ℃时的阻值为1041 Ω,当温度稳定在113 ℃时,阻值上升到1289 Ω,利用线性拟合得到温度传感器RT的灵敏度为2.55 Ω/℃,并且迟滞误差为0.1%,精度为±0.145%FS。另外,当温度到达指定点时,通过加压设备将传感器所承受的压强升高,分别为0,75 和120 kPa,测得了不同压强时的灵敏度,如图8(b)所示。尽管灵敏度随着压强略有降低,但是幅度非常小,仅为0.02 Ω/℃(从2.55 Ω/℃到2.53 Ω/℃),所以压力敏感膜外的温度传感器几乎不受压强的影响。

3 结论

本文提出了一种含有新型压力敏感膜的压阻式压力传感器,这种新型的压力敏感薄膜能够将整个膜片的应变聚焦在局部区域。并且采用惠斯通电桥来实现压强到电信号的转换,电桥上的四个薄膜电阻被放置在压力敏感膜片上的应变最大处。同时,还在传感器的压力敏感膜外的零应变区刻蚀形成了一个温度传感器,采用开尔文四线法测量温敏电阻RT的值。然后加工制作出集成了温度与压强传感功能的传感器芯片进行实验测试。测试表明该压力传感器能在3~129 kPa的压强范围内正常工作,并且灵敏度为27.34 μV/kPa,迟滞误差为1.2%,精度计算为±2.348%FS。温度传感器在16~113 ℃温度范围内能正常工作,线性度较好,灵敏度为2.55 Ω/℃,迟滞误差为0.1%,精度为±0.145%FS,仿真和测试都表明温度传感器几乎不会受外加压强的扰动。本文的不足之处在于制作压力传感器时,由于加工工艺的误差,导致电桥的电阻不相同,零点漂移较大,这需要在将来进一步优化。