长余辉发光粒子与光催化剂在SiC晶圆化学机械抛光中的协同作用

王万堂,张保国,周佳凯,李浩然,李烨

精密与超精密加工

长余辉发光粒子与光催化剂在SiC晶圆化学机械抛光中的协同作用

王万堂1,张保国1,周佳凯2,李浩然1,李烨1

(1.河北工业大学 电子信息工程学院,天津 300130;2.南开大学 光电薄膜器件与技术研究所,天津 300350)

获得一种可改善单晶SiC晶圆化学机械抛光(CMP)效率的复合增效技术,实现单晶SiC晶圆高效率和低成本的加工要求,并对其增效机理进行深入研究。通过抛光实验和原子力显微镜测试,探究长余辉发光粒子(LPPs)与不同光催化剂的协同作用对SiC–CMP的材料去除速率和表面粗糙度的影响。结合扫描电子显微镜(SEM)、紫外–可见漫反射光谱仪(UV–vis)、光致发光光谱仪(PL)和X射线光电子能谱仪(XPS)等仪器的测试结果,研究LPPs与光催化剂的协同增效机理。与传统CMP的条件相比,在光催化条件下采用LPPs(质量分数0.5%)+TiO2(质量分数0.5%)+ H2O2(质量分数1.5%)+Al2O3(质量分数2%)的抛光液时,SiC的材料去除速率(MRR)由294 nm/h提高到605 nm/h,同时获得的晶圆表面粗糙度()为0.477 nm。然而,采用含有LPPs和ZrO2的抛光液抛光SiC时,其材料去除速率和表面粗糙度都未得到明显改善。XPS测试结果表明,LPPs与光催化剂的协同作用增强了抛光液对SiC的氧化作用。UV–vis和PL测试结果显示,LPPs与不同光催化剂协同效果的差异主要与其光学性能有关。在光催化条件下,LPPs和TiO2对单晶SiC–CMP具有协同增效的作用,然而LPPs和ZrO2没有展现出协同增效的作用,即LPPs与光催化剂的协同作用可以改善SiC–CMP的性能,但是光催化剂的选择需要考虑LPPs的发光特性。

碳化硅;化学机械抛光;光催化;长余辉发光粒子;材料去除速率;表面粗糙度

作为第3代宽禁带半导体材料的代表,单晶碳化硅(SiC)材料具有优异的物理和电气性能[1],可以突破硅基芯片在高频、高压和高温等极端环境下的性能极限,在5G通信、核能开发和航空航天等领域具有广阔的应用前景[2]。通过化学机械抛光(Chemical mechanical polishing,CMP)的方法加工得到高质量的SiC晶圆是制造SiC功率器件的关键步骤之一[3]。然而,SiC材料具有极高的莫氏硬度和极强的化学惰性,采用传统的CMP工艺抛光SiC晶圆时的材料去除速率(Material removal rate,MRR)较低[4-5]。这增加了SiC晶圆的加工成本,限制了SiC基芯片的大规模应用。由此可见,如何将辅助增效方法与传统CMP工艺相结合,获得一种低成本、高质量的复合增效技术成为SiC衬底加工技术的研究方向之一[6-7]。

章平等[7]研究了利用光助芬顿反应改善SiC−CMP性能的增效方法,以提高抛光液对SiC的化学作用。结果表明,采用Fe2+(0.4 mmol)+H2O2(质量分数4%)的抛光液,在紫外光照射功率为32 W、pH=3的条件下,抛光6H−SiC晶圆的Si面时获得的材料去除速率为92 nm/h,且表面粗糙度()为0.158 nm。这一研究表明,采用光催化辅助的方法有利于促进SiC衬底表面被氧化成易去除的SiO2层。Gao等[8-9]报道了一种将PS/CeO2型核壳磨料与电化学机械抛光(Electrochemical mechanical polishing,ECMP)相结合的增效方法,以降低4H−SiC晶圆抛光后的表面粗糙度。该方法在转速40 r/min、抛光压力25 kPa的条件下,向含有“PS/CeO2磨粒(质量分数5%)+NaCl(0.2 mol/L)”的电解液体系持续施加4 mA电流,抛光10 min后,使得4H−SiC晶圆的表面粗糙度由3.83 nm降至2.64 nm。该方法可以显著地降低4H− SiC晶圆的表面粗糙度,但是还不能达到外延工艺对SiC衬底表面质量的技术要求。叶子凡等[10]提出采用UV−TiO2协同作用增效SiC−CMP的方法,并探讨了TiO2的粒径及浓度、紫外LED的功率、抛光温度和抛光液的pH值等因素对光催化辅助抛光4H−SiC晶圆的影响。通过实验优化发现,在温度为45 ℃、紫外光功率为100 W、pH为10的条件下,向含有H2O2和SiO2的抛光液中加入质量分数为2%且平均粒径为25 nm的TiO2颗粒,可以使4H−SiC的材料去除速率提高至352.8 nm/h,同时获得表面粗糙度为0.058 6 nm的原子级光滑表面。近年来,采用光催化辅助CMP的方法加工单晶碳化硅衬底成为了研究热点[11-12]。这种复合增效技术具有环保、无污染的优点,避免了采用KMnO4和Cr2O3等强氧化剂抛光时对人体和环境的危害,可以明显改善SiC衬底的加工效率,弥补了采用H2O2和K2S2O8等氧化剂抛光SiC−Si面时化学作用较弱的缺点[13]。

目前,光催化辅助CMP的工艺路线主要是在抛光液中加入光催化剂(包括TiO2、ZrO2、ZnO等),然后借助外置的灯源向抛光垫上辐照紫外光[12]。光催化剂表面的电子受到紫外光的激发会发生能级跃迁,并将抛光液中的OH−和H2O2氧化生成羟自由基(·OH)。最终通过提高浆料中·OH的有效浓度,实现对SiC−CMP增效的目的。这一技术路线中,紫外光只能辐照到抛光垫的表面,无法照射到晶圆与抛光垫之间的区域。当抛光液进入该区域时,由于光催化剂失去了UV的持续激发,其表面的光生电子和空穴便会发生复合,进而导致光催化增效作用被削弱。如果能够在CMP过程中保持对光催化剂的持续激发,将会有助于增强光催化辅助CMP的作用。

以CaAl2O4为代表的长余辉发光粒子(Long− afterglow phosphor particles,LPPs)可以被紫外光激发而发光,并且在关闭激发光源后仍然能够在一定时间内持久发光[14]。由于LPPs具有这种独特的“光催化记忆”,因此LPPs已经被广泛应用于生物成像、光催化和太阳能电池等领域[15]。文中首次提出将LPPs材料应用在SiC的CMP工艺中,通过LPPs材料的长余辉发光特性,实现CMP过程中在暗处对光催化剂的持续激发,最终达到对CMP加工单晶SiC晶圆增效的目的。文中首先通过CMP试验探究LPPs和光催化剂(包括TiO2和ZrO2)协同作用对SiC的材料去除速率的影响。然后,通过原子力显微镜(Atomic force microscope,AFM)观察不同条件下抛光后的晶圆表面质量。最后,利用扫描电子显微镜(Scanning electron microscope,SEM)、紫外−可见漫反射光谱仪、光致发光光谱仪和X射线光电子能谱仪等测试手段分析LPPs和光催化剂在SiC−CMP过程中的协同作用机理。

1 实验

1.1 抛光实验

采用购自北京天科合达半导体股份有限公司的4英寸(1英寸≈2.54 cm)N型4H−SiC晶圆作为抛光工件,针对SiC晶圆的Si面(0001面)开展实验研究。CMP测试采用无锡芮宣研磨科技有限公司制造的RX−SSP500磨抛机,具体的抛光工艺参数如表1所示。Al2O3抛光粉(α晶相,团聚粒径为1 μm)、TiO2分散液(锐钛矿型,平均粒径为15~20 nm,质量分数为20%)和ZrO2分散液(单斜晶相,平均粒径为20~30 nm,质量分数为40%)购自宣城晶瑞新材料有限公司。其中,将Al2O3抛光粉球磨后制备成Al2O3悬浮液(平均粒径300 nm)作为磨料,将TiO2分散液和ZrO2分散液分别经去离子水(DI water)稀释后作为光催化剂。LPPs粉末(团聚粒径300 μm)由日本根本特殊化学株式会社提供,经球磨后制成LPPs悬浮液(平均粒径1 μm)。采用天津风船化学试剂公司生产的双氧水(质量分数为30%)作为氧化剂,同时它也在光催化反应中起到了电子捕获剂的作用[16]。用KOH和H3PO4将抛光液的pH值调节到10左右,具体的抛光液组分及相应的光照条件如表2所示。实验中使用德国欧司朗公司生产的汞灯(H44GS−100型,功率100 W)作为UV光源,其发光波长如图1所示。在每次抛光实验前,首先使用固含量(质量分数)为20%的SiO2抛光液(产自湖北金伟新材料有限公司)对4H−SiC晶圆预抛光1 h,以确保CMP在实验前晶圆具有相同的表面状态。在每组实验后,采用金刚石修整器对抛光垫修整3 min,并使用尼龙刷刷盘10 min,以清除抛光垫上残留的抛光液,避免对下次实验产生干扰。采用称量法计算4H−SiC衬底的材料去除速率,具体方法已在之前的研究[17]中详细说明。每组抛光实验重复3次,取它们的平均值作为材料去除速率的实验参考值,取极差作为材料去除速率的实验误差。研究中所有实验均在室温条件下进行。

表1 CMP实验的工艺参数

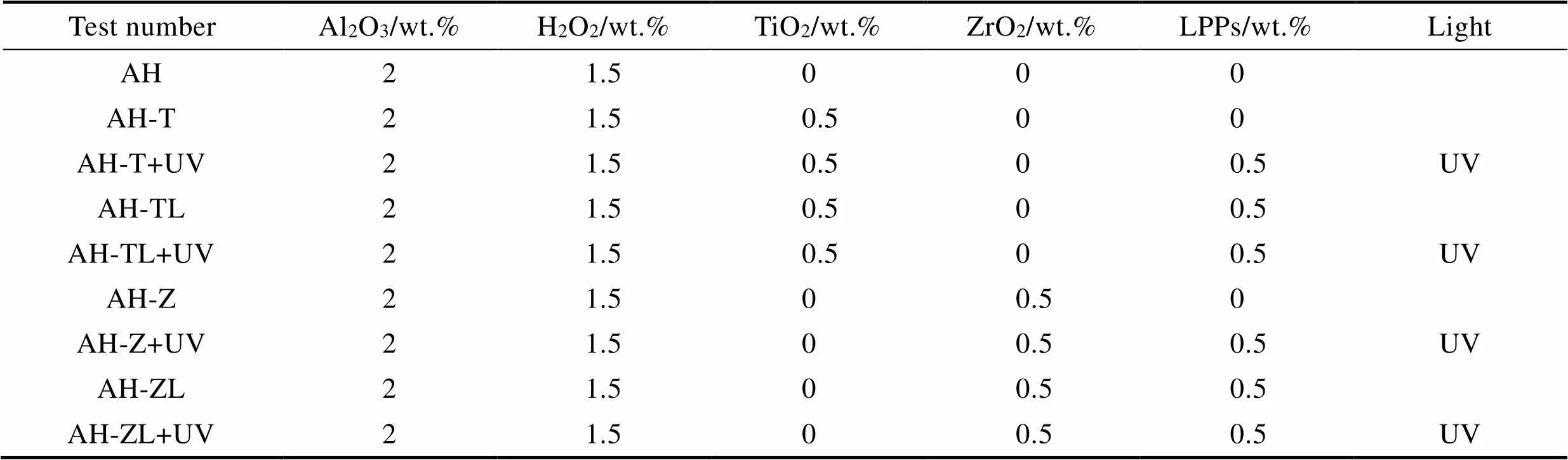

表2 抛光液的组分及光照条件

Tab.2 Composition and light condition of polishing solution

图1 H44GS−100型汞灯波长分布

1.2 表征测试

采用美国Agilent公司生产的5600LS型AFM测量抛光后4H−SiC晶圆的表面粗糙度(测试范围为5 μm ×5 μm)。采用德国Zeiss公司生产的Sigma 500型SEM观察球磨后LPPs颗粒的形貌,并通过仪器装载的牛津X−Max150型X射线能谱仪(Energy dispersive X−ray spectroscopy,EDS)分析颗粒元素的组成。采用美国HORIBA公司生产的iHR550型可变温光致发光光谱仪和日本岛津公司设计的UV−2550PC型紫外−可见漫反射光谱仪检测LPPs、TiO2和ZrO2粉末的光学性能。采用美国赛默飞世尔公司生产的X射线光电子能谱仪(X−ray photoelectron spectroscopy,XPS)研究不同类型抛光液对4H−SiC材料的化学作用。

2 结果与讨论

2.1 LPPs协同光催化剂对材料去除速率的影响

LPPs与不同光催化剂的协同作用对SiC晶圆材料去除速率的影响如图2所示。从图2a可以看出,采用AH条件抛光时,材料去除速率为294 nm/h;向浆料中添加TiO2(AH−T)后,材料去除速率达到318 nm/h;增加UV照射(AH−T+UV)后,材料去除速率显著增加到501 nm/h;采用“AH−TL”抛光时,材料去除速率降低到与“AH−T”相同的水平;当体系引入LPPs后,材料去除速率进一步提高到605 nm/h。对比AH、AH−T和AH−T+UV可知,TiO2光催化剂需要在UV照射条件下才能发挥增效作用。对比AH−T和AH−TL可知,在无UV照射时引入LPPs并不能提高材料去除速率。与“AH−T+UV”相比,采用“AH−TL+UV”抛光时材料去除速率的增幅达到21%。这表明在UV照射条件下,LPPs和TiO2对材料去除速率存在协同增效的作用。采用ZrO2作为光催化剂对SiC的材料去除速率的影响见图2b。在抛光液中添加ZrO2后,在AH−Z条件下的材料去除速率增加到454 nm/h;增加UV照射(AH−Z+UV)后,材料去除速率进一步提高至640 nm/h;当添加LPPs和ZrO2(AH−ZL)时,材料去除速率降低到与AH−Z相同的水平;在此基础上增加UV照射(AH− ZL+UV)后,材料去除速率重新提高到与AH−Z+UV相同的水平。

对比图2a—b中的实验数据可以发现,在无UV照射时向抛光液中加入ZrO2后材料去除速率得到明显提高,而添加TiO2时材料去除速率基本不变,这可能与光催化颗粒自身的硬度有关。在SiC−CMP的过程中,SiC晶圆表面首先会被抛光液氧化成为一层SiO2,然后被磨料通过机械作用去除;接着晶圆表面裸露出的SiC再被氧化,然后再被去除。简而言之,通过“氧化−去除”这一过程的不断循环,最终实现了SiC衬底的平坦化加工[18]。基于这一原理结合表3可知,在ZrO2(硬度高于SiO2)中加入抛光液后,抛光液对SiO2层的机械去除作用会被增强,在无UV照射条件下材料去除速率由294 nm/h提高到454 nm/h。同理,由于TiO2的机械硬度低于SiO2,所以在无UV照射时向抛光液中加入TiO2后,材料去除速率没有得到明显的增加,依然保持在300 nm/h左右。此外还需要注意的是,与TiO2作为光催化剂时的效果不同,LPPs协同ZrO2时对材料去除速率并没有展现出增效的作用。这可能与它们的光学性能有关,后续研究中将会详细讨论。

图2 LPPs协同不同光催化剂对4H−SiC晶圆材料去除速率的影响

表3 不同材料的莫氏硬度

Tab.3 Mohs hardness of different materials

2.2 LPPs协同光催化剂对表面粗糙度的影响

鉴于材料去除速率和加工后的晶圆表面粗糙度是衡量CMP加工质量的2个关键因素,这里重点对比了AH、AH−TL+UV、AH−Z+UV和AH−ZL+UV等4组实验抛光后晶圆的表面粗糙度。由图3可以看出,采用AH−TL+UV抛光1 h后的表面粗糙度为0.477 nm,满足外延工艺时需要表面粗糙度低于0.5 nm的技术要求。采用AH−Z+UV或AH−ZL+UV抛光1 h后,表面粗糙度分别为1.06 nm和0.774 nm,不能满足这一要求。由此可认为,采用AH−TL+UV抛光时,晶圆表面粗糙度和抛光速率达到了平衡。

2.3 表征分析

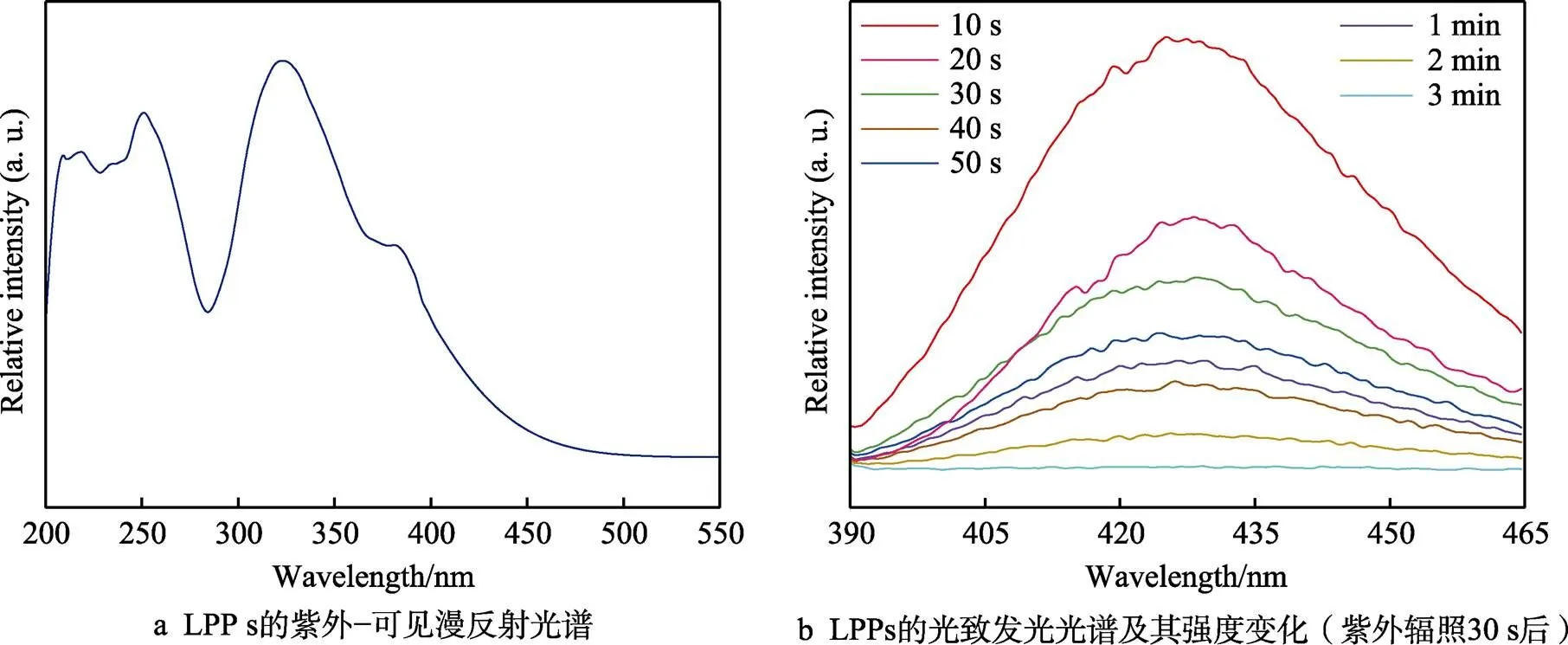

LPPs颗粒的SEM及EDS的测试结果如图4所示。从图4a的电镜照片可以看出,球磨制备的LPPs颗粒呈现出大小不一且形状不规则的特点。由图4b的粒径分布统计结果可知,LPPs的平均粒径约为864.8 nm,且主要集中在400~1 200 nm之间。由图4c中LPPs的EDS元素分析可知,LPPs的主要成分为CaAl2O4,同时掺杂有微量的稀土元素Eu和Nd。相关文献资料表明[19-20],Eu和Nd掺杂剂直接决定了LPPs的发光波长和余辉性能。LPPs的激发光谱和余辉性能如图5所示。从图5a可以看出,LPPs呈现出宽激发带的特点,且激发主峰位于250 nm和340 nm左右。这表明LPPs可以有效地被UV激发。由图5b可知,LPPs的发射光谱具有非常宽的发射带(390~ 465 nm),发射主峰位于430 nm左右。这与Eu2+离子的激发态电子由5d能级到4f能级的自旋跃迁有关[15]。从图5b还可以发现,关闭UV光源后LPPs可以在3 min内维持一定的余辉强度。这说明LPPs可以实现在晶圆和抛光垫的暗处对光催化剂的持续照射,且具有足够强度的激发光。TiO2和ZrO2的激发光谱如图6所示。由图6可知,TiO2具有非常宽的激发带(200~ 500 nm),而ZrO2的激发带非常窄(200~300 nm)。对比图5中LPPs的余辉特性可知,LPPs的发射光可以实现对TiO2的有效光激发,但是并不能实现对ZrO2的光激发。

图3 不同条件抛光后4H−SiC晶圆的AFM图

图4 LPPs颗粒的SEM−EDS图

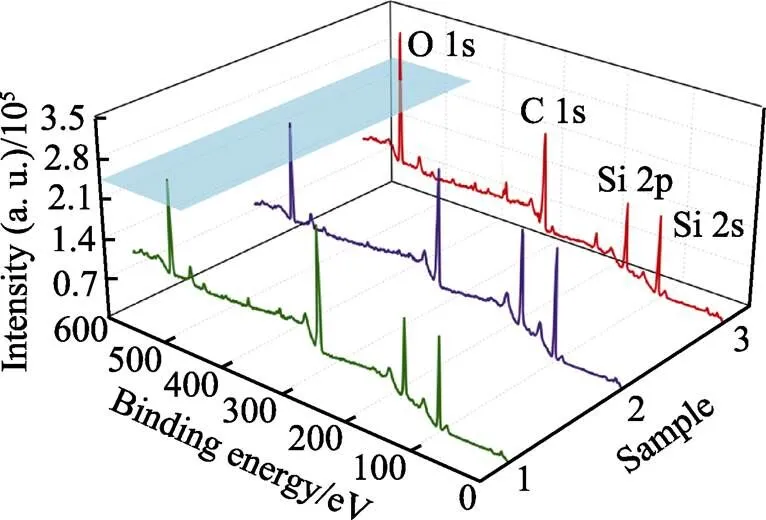

为了进一步揭示LPPs与光催化剂的协同作用对材料去除速率的增效机理,采用XPS分析了3组不同处理方式得到的SiC晶圆表面状态。其中,样品1在UV照射条件下浸泡于“H2O2(质量分数1.5%)+ ZrO2(质量分数0.5%)+去离子水”的混合液中,以评估“AH−Z+UV”对SiC的化学作用;样品2在UV照射条件下浸泡于“H2O2(质量分数1.5%)+ZrO2(质量分数0.5%)+ LPPs(质量分数0.5%)+去离子水”的混合液中,以评估“AH−ZL+UV”对SiC的化学作用;样品3在UV照射条件下浸泡于“H2O2(质量分数1.5%)+ TiO2(质量分数0.5%)+LPPs(质量分数0.5%)+去离子水”的混合液中,以评估“AH−TL+ UV”对SiC的化学作用。由图7中3个样品对应的XPS全谱图可以看出,样品1和样品2的O 1s峰强度基本相当,这说明LPPs和ZrO2在UV条件下并没有展现出协同作用;样品3的O 1s峰强度明显高于样品1和样品2的O 1s峰强度,这表明在UV条件下LPPs和TiO2的协同作用增强了抛光液对SiC的化学作用。结合图8中的O元素含量对比可知,这种化学作用的增强主要表现为促进SiC的氧化反应。3个样品的Si 2p和C 1s窄谱图如图9所示。由图9a可知,Si 2p谱包括SiC(100.5 eV)、SiCO(101.1 eV)和SiO(102.0 ~102.6 eV)等3种类型的峰[21]。由图9b可知,C 1s谱包括SiC(282.9 eV)、Si4C4-xO4(283.2 eV)、Si4C4O4(285.2 eV)、C—O(286.6 eV)、C==O(288.9 eV)等5种类型的峰[22]。总体而言,3个样品的Si 2p或C 1s光谱都表现出样品3的氧化物峰强度明显高于样品1和2的氧化物峰强度。此外,Si 2p和C 1s光谱中样品1和2的氧化物峰峰强度基本相当。这些规律进一步证明LPPs和TiO2的协同作用可以增强抛光液对SiC的氧化作用,而LPPs和ZrO2并没有展现出相同的协同效果。

图5 LPPs的光学性能分析

图6 光催化剂的紫外−可见漫反射光谱

图7 紫外照射条件下4H−SiC晶圆在不同混合液中浸泡1 h后的XPS全谱图

图8 不同样品的表面元素组成

图9 不同样品表面的XPS精细谱扫描

2.4 增效机理

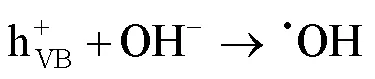

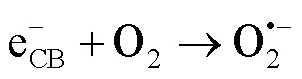

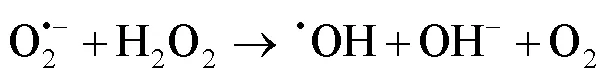

基于上述结果的分析和相关文献[23-26],文中提出了LPPs协同光催化剂增效SiC−CMP的作用机理,如图10所示。在抛光液与晶圆表面接触前,辐照在抛光垫上的紫外光照射到LPPs和光催化纳米颗粒的表面,使它们产生光激发。如图10所示,当LPPs表面受到UV照射时,激发能由价带转移到Eu2+离子的4f7能级(如图10箭头1所示),4f7能级中的基态电子跃迁到位于导带内的4f65d1能级(如箭头2所示);5d能级中激发态电子在导带内移动,被Nd的陷阱能级捕获。当失去UV激发光源后(即抛光液进入晶圆和抛光垫之间后),被捕获的电子利用室温下的热振动效应而被缓慢释放,通过价带弛豫到Eu的5d能级,并辐射跃迁返回Eu的4f能级(如箭头3所示),同时这一过程中LPPs产生了激发光。抛光液中的光催化剂表面由于受到持续的激发光照射(开始为UV照射,后为LPPs的余辉照射)而产生电子−空穴对,如式(1)所示;扩散到纳米粒子表面的电子和空穴与抛光液中的H2O2、H2O和O2反应生成·OH,如式(2)—(4)所示;氧化性极强的·OH与SiC发生了氧化反应,使晶圆表面被氧化生成了一层硬度更低的SiCO过渡氧化层,如式(5)所示。这种氧化层相较于SiC,更易被磨粒通过机械作用去除,从而实现了材料去除速率的提高。

(5)

3 结论

以CaAl2O4:Eu,Nd为LPPs的代表,以TiO2和ZrO2为光催化剂的代表,探究了长余辉发光粒子与光催化剂协同作用对SiC−CMP性能的影响。实验结果显示,在UV照射条件下采用H2O2(质量分数1.5%)+ TiO2(质量分数0.5%)+ LPPs(质量分数0.5%)+ Al2O3(质量分数2%)的抛光液对SiC进行CMP处理后,材料去除速率被提高至605 nm/h,同时表面粗糙度为0.477 nm。这表明LPPs与光催化剂的协同作用可以在不牺牲表面质量的前提下,提高4H−SiC化学机械抛光的材料去除速率,实现晶圆表面粗糙度与抛光速率的平衡。与采用TiO2作为光催化剂时不同,在UV条件下LPPs和ZrO2并没有展现出协同增效的作用。结合光致发光光谱和紫外−可见漫反射光谱发现,这与LPPs、TiO2和ZrO2颗粒的光学特性有关。这也说明光催化剂的选择需要结合长余辉粒子的发光特性考虑。最后,提出了LPPs协同光催化剂对SiC−CMP的增效机理,为后续实验中尝试不同类型的长余辉发光粒子或光催化剂提供了理论参考。文中提出的增效方法不仅实现了碳化硅材料高效率和低成本的加工目标,同时也对氮化镓等超硬材料的加工具有借鉴意义。

[1] SHE Xu, HUANG A Q, LUCÍA Ó, et al. Review of Silicon Carbide Power Devices and Their Applications[J]. IEEE Transactions on Industrial Electronics, 2017, 64(10): 8193-8205.

[2] LI Mian, ZHOU Xiao-bing, YANG Hui, et al. The Critical Issues of SiC Materials for Future Nuclear Systems[J]. Scripta Materialia, 2018, 143: 149-153.

[3] DOI T. Next-Generation, Super-Hard-to-Process Substratesand Their High-Efficiency Machining Process TechnologiesUsed to Create Innovative Devices[J]. International Journal of Automation Technology, 2018, 12(2): 145-153.

[4] 邓家云, 潘继生, 张棋翔, 等. 单晶SiC基片的化学机械抛光技术研究进展[J]. 金刚石与磨料磨具工程, 2020, 40(1): 79-91.

DENG Jia-yun, PAN Ji-sheng, ZHANG Qi-xiang, et al. Research Progress in Chemical Mechanical Polishing of Single Crystal SiC Substrates[J]. Diamond & Abrasives Engineering, 2020, 40(1): 79-91.

[5] 滕康, 陈国美, 倪自丰, 等. 催化剂浓度对6H–SiC晶片Si面化学机械抛光性能的影响[J]. 表面技术, 2019, 48(3): 291-296.

TENG Kang, CHEN Guo-mei, NI Zi-feng, et al. Effect of Catalyst Concentration on Chemical Mechanical Polishing Performance of Si Surface of 6H-SiC Wafer[J]. Surface Technology, 2019, 48(3): 291-296.

[6] 翟文杰, 高博. 单晶SiC的化学机械抛光及其增效技术研究进展[J]. 哈尔滨工业大学学报, 2018, 50(7): 1-10.

ZHAI Wen-jie, GAO Bo. Research Progress of Chemical Mechanical Polishing and Its Efficiency-Enhancement Technology for Single Crystal Silicon Carbide[J]. Journal of Harbin Institute of Technology, 2018, 50(7): 1-10.

[7] 章平, 陈国美, 倪自丰, 等. 基于光助芬顿反应的碳化硅化学机械抛光工艺优化[J]. 表面技术, 2022, 51(7): 253-262.

ZHANG Ping, CHEN Guo-mei, NI Zi-feng, et al. Optimization of Chemical Mechanical Polishing Process of SiC Based on Photo-Fenton Reaction[J]. Surface Technology, 2022, 51(7): 253-262.

[8] GAO B, ZHAI W J, ZHAI Q, et al. Communication—A Strategy to Reduce the Content of Residual Oxide Layer on SiC Surface in ECMP[J]. ECS Journal of Solid State Science and Technology, 2021, 10(4): 044006.

[9] GAO B, ZHAI W J, ZHAI Q, et al. Polystyrene/CeO2Core/Shell Abrasives for High-Quality 4H-SiC Surface in ECMP: The Effects of Shell Thickness[J]. ECS Journal of Solid State Science and Technology, 2020, 9(4): 044005.

[10] 叶子凡, 周艳, 徐莉, 等. 紫外LED辅助的4H–SiC化学机械抛光[J]. 纳米技术与精密工程, 2017, 15(5): 342-346.

YE Zi-fan, ZHOU Yan, XU Li, et al. Chemical Mechanical Polishing of 4H-SiC Wafer with UV-LED Light[J]. Nanotechnology and Precision Engineering, 2017, 15(5): 342-346.

[11] 何艳, 苑泽伟, 段振云, 等. 单晶碳化硅晶片高效超精密抛光工艺[J]. 哈尔滨工业大学学报, 2019, 51(1): 115-121.

HE Yan, YUAN Ze-wei, DUAN Zhen-yun, et al. High- Productively Ultraprecise Polishing Technique of Single Crystal SiC Wafer[J]. Journal of Harbin Institute of Technology, 2019, 51(1): 115-121.

[12] 路家斌, 熊强, 阎秋生, 等. 6H−SiC单晶紫外光催化抛光中光照方式和磨料的影响[J]. 金刚石与磨料磨具工程, 2019, 39(3): 29-37.

LU Jia-bin, XIONG Qiang, YAN Qiu-sheng, et al. Effects of Lights Modes and Abrasives on UV-Photocatalysis Assisted Polishing of 6H-SiC Single Crystal[J]. Diamond & Abrasives Engineering, 2019, 39(3): 29-37.

[13] WANG Wan-tang, ZHANG Bao-guo, SHI Yun-hui, et al. Improvement in Chemical Mechanical Polishing of 4H- SiC Wafer by Activating Persulfate through the Synergistic Effect of UV and TiO2[J]. Journal of Materials Processing Technology, 2021, 295: 117150.

[14] 杨志平, 王文杰, 郭智, 朱胜超. Sr2+的掺入对CaAl2O4: Eu2+, Nd3+, La3+陷阱分布和余辉性能的影响[J]. 硅酸盐学报, 2004, 32(2): 118-121.

YANG Zhi-ping, WANG Wen-jie, GUO Zhi, ZHU Sheng- chao, et al. Effect of Sr2+Doping on Distribution of Traps and Characteristic of Afterglow for CaAl2O4: Eu2+, Nd3+, La3+[J]. Journal of the Chinese Ceramic Society, 2004, 32(2): 118-121.

[15] 杨举聿, 于灏君, 刘艳改, 等. 利用助熔剂硼酸延长SrAl2Si2O8: Eu2+, Dy3+荧光粉的余辉长度[J]. 硅酸盐学报, 2021, 49(9): 1994-2000.

YANG Ju-yu, YU Hao-jun, LIU Yan-gai, et al. Extend Afterglow Time of SrAl2Si2O8: Eu2+, Dy3+Phosphor by Adding Boric Acid as Flux[J]. Journal of the Chinese Ceramic Society, 2021, 49(9): 1994-2000.

[16] 路家斌, 熊强, 阎秋生, 等. 紫外光催化辅助SiC抛光过程中化学反应速率的影响[J]. 表面技术, 2019, 48(11): 148-158.

LU Jia-bin, XIONG Qiang, YAN Qiu-sheng, et al. Effect of Chemical Reaction Rate in Ultraviolet Photocatalytic Auxiliary SiC Polishing Process[J]. Surface Technology, 2019, 48(11): 148-158.

[17] 考政晓, 张保国, 于璇, 等. 单晶SiC电化学腐蚀及化学机械抛光[J]. 半导体技术, 2019, 44(8): 628-634.

KAO Zheng-xiao, ZHANG Bao-guo, YU Xuan, et al. Electrochemical Corrosion and Chemical Mechanical Polishingof Single Crystal SiC[J]. Semiconductor Technology, 2019, 44(8): 628-634.

[18] ZHOU Yan, PAN Guo-shun, SHI Xiao-lei, et al. XPS, UV-Vis Spectroscopy and AFM Studies on Removal Mechanisms of Si-Face SiC Wafer Chemical Mechanical Polishing (CMP)[J]. Applied Surface Science, 2014, 316: 643-648.

[19] SU Yan, PHUA S Z F, LI You-bing, et al. Ultralong Room Temperature Phosphorescence from Amorphous Organic Materials Toward Confidential Information Encryption and Decryption[J]. Science Advances, 2018, 4(5): e9732.

[20] ZHANG Jun-ying, ZHANG Zhong-tai, WANG Tian-min, et al. Preparation and Characterization of a New Long Afterglow Indigo Phosphor Ca12Al14O33: Nd, Eu[J]. Materials Letters, 2003, 57(26/27): 4315-4318.

[21] HORNETZ B, MICHEL H J, HALBRITTER J. ARXPS Studies of SiO2-SiC Interfaces and Oxidation of 6H SiC Single Crystal Si-(001) and C-(001) Surfaces[J]. Journal of Materials Research, 1994, 9(12): 3088-3094.

[22] 倪自丰, 陈国美, 徐来军, 等. 不同氧化剂对6H–SiC化学机械抛光的影响[J]. 机械工程学报, 2018, 54(19): 224-231.

NI Zi-feng, CHEN Guo-mei, XU Lai-jun, et al. Effect of Different Oxidizers on Chemical Mechanical Polishing of 6H-SiC[J]. Journal of Mechanical Engineering, 2018, 54(19): 224-231.

[23] ZHOU Qiang, PENG Feng-ping, NI Ya-ru, et al. Long Afterglow Phosphor Driven Round-the-Clock G-C3N4Photocatalyst[J]. Journal of Photochemistry and Photobiology A: Chemistry, 2016, 328: 182-188.

[24] CHEN Wen-bo, WANG Yu-hua, ZENG Wei, et al. Long Persistent Composite Phosphor CaAl2O4: Eu2+, Nd3+/ Y3Al5O12: Ce3+: A Novel Strategy to Tune the Colors of Persistent Luminescence[J]. New Journal of Chemistry, 2016, 40(1): 485-491.

[25] ZHANG Ming-xi, LI Feng-feng, JIANG Shu-hao, et al. CaAl2O4: Eu2+, Nd3+Anti-Corrosive Coating and Its Afterglow - Catalytic Process[J]. Optical Materials, 2021, 116: 111049.

[26] ZHOU Yan, PAN Guo-shun, ZOU Chun-li, et al. Chemical Mechanical Polishing (CMP) of SiC Wafer Using Photo-Catalyst Incorporated Pad[J]. ECS Journal of Solid State Science and Technology, 2017, 6(9): 603-608.

Synergistic Effect of Long-afterglow Phosphor Particles and Photocatalyst in Chemical Mechanical Polishing of SiC Wafers

1,1,2,1,1

(1. School of Electronic Information Engineering, Hebei University of Technology, Tianjin 300130, China;2. Institute of Photoelectronic Thin Film Devices and Technology of Nankai University, Tianjin 300350, China)

The work aims to obtain a composite synergistic technology that can improve the efficiency of chemical mechanical polishing (CMP) of single crystal SiC wafers to meet the high-efficiency and low-cost processing requirements of single crystal SiC wafers and conduct in-depth research on its synergistic effect. The effects of the synergistic effect of LPPs and different photocatalysts on the material removal rate and surface roughness of SiC-CMP were studied through polishing experiments and atomic force microscope tests. Combined with scanning electron microscopy, ultraviolet-visible diffuse reflectance spectroscopy, photoluminescence spectroscopy and X-ray photoelectron spectroscopy, the synergistic mechanism of LPPs and photocatalysts was explored. Compared with traditional CMP conditions, when the polishing slurry "0.5wt.% LPPs + 0.5wt.% TiO2+ 1.5wt.% H2O2+ 2wt.% Al2O3" was used under photocatalytic conditions, the material removal rate (MRR) of SiC increased from 294 nm/h to 605 nm/h, while the surface roughness () of the wafer decreased to 0.477 nm. However, when polishing SiC substrates with polishing slurry containing LPPs and ZrO2, neither MRR norwas significantly improved. XPS tests showed that the synergistic effect of LPPs and photocatalyst enhanced the oxidation effect of polishing solution on SiC substrates. UV-vis and PL tests showed that the variability of the synergistic effect of LPPs and different photocatalysts was mainly related to their optical properties. Under photocatalysis, LPPs and TiO2have a synergistic effect on the performance of SiC-CMP; however, LPPs and ZrO2does not show a synergistic effect. That is, the synergistic effect of LPPs and photocatalysts can improve the performance of SiC-CMP, but the choice of photocatalyst needs to be considered in conjunction with the luminescence characteristics of LPPs.

silicon carbide; chemical mechanical polishing; photocatalysis; long-afterglow phosphor particles; material removal rate; surface roughness

2021-10-04;

2022-03-10

WANG Wan-tang (1994-), Male, Doctor, Research focus: chemical mechanical polishing, molecular dynamics simulation, embedded system design.

张保国(1965—),男,博士,教授,主要研究方向为微电子技术与材料。

ZHANG Bao-guo (1965-), Male, Doctor, Professor, Research focus: microelectronic technology and materials.

王万堂, 张保国, 周佳凯, 等.长余辉发光粒子与光催化剂在SiC晶圆化学机械抛光中的协同作用[J]. 表面技术, 2022, 51(9): 251-259.

TN305.2

A

1001-3660(2022)09-0251-09

10.16490/j.cnki.issn.1001-3660.2022.09.000

2021–10–04;

2022–03–10

国家中长期科技发展规划02科技重大专项(2016ZX02301003-004-007);河北省高层次人才资助项目百人计划(E2013100006)

Fund:Major National Science and Technology Special Projects (2016ZX02301003-004-007); One Hundred Talent Project of Hebei Province of China (E2013100006)

王万堂(1994—),男,博士,主要研究方向为化学机械抛光、分子动力学模拟、嵌入式系统设计。

WANG Wan-tang, ZHANG Bao-guo, ZHOU Jia-kai, et al. Synergistic Effect of Long-afterglow Phosphor Particles and Photocatalyst in Chemical Mechanical Polishing of SiC Wafers[J]. Surface Technology, 2022, 51(9): 251-259.

责任编辑:彭颋