生物质循环流化床锅炉低过压差变化的分析与技术改进建议

黄伟杰

广东粤电湛江生物质发电有限公司 广东 湛江 524300

引言

某生物质电厂的锅炉型号是 HX220—9.8-IV1,是高温高压、单汽包、汽水自然循环、平衡通风锅炉,露天布置;锅炉采用循环流化床燃烧技术;循环物料分离采用绝热式旋风分离器。从2018年起两台锅炉的运行周期都受到尾部烟道过热器压差的制约,因此找出低过压差变化规律,对运行技术加以改进,是延长锅炉运行周期的必要手段。

1 运行数据跟踪及统计

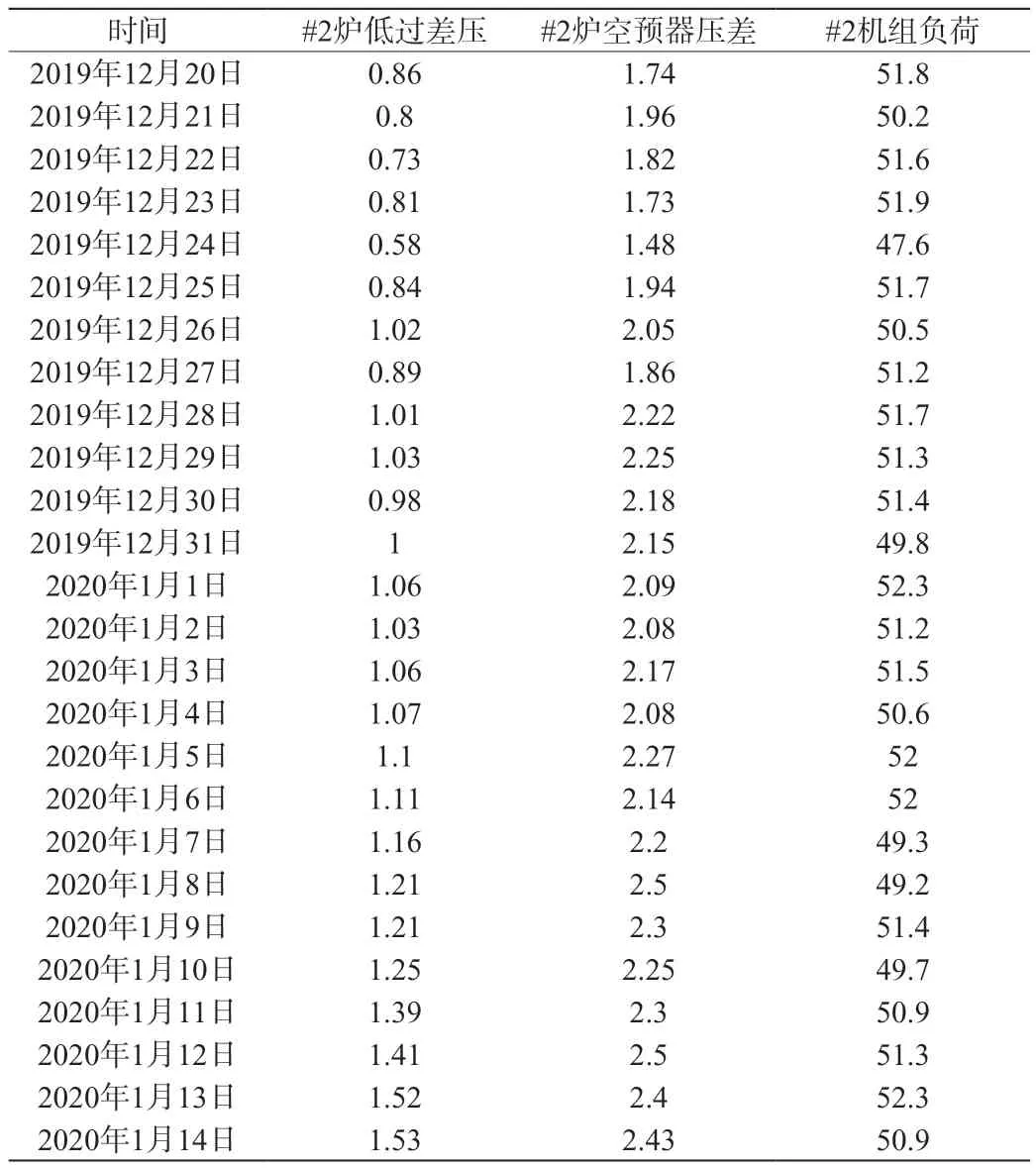

表1 #2锅炉停炉前各差压及机组负荷变化

续表

续表

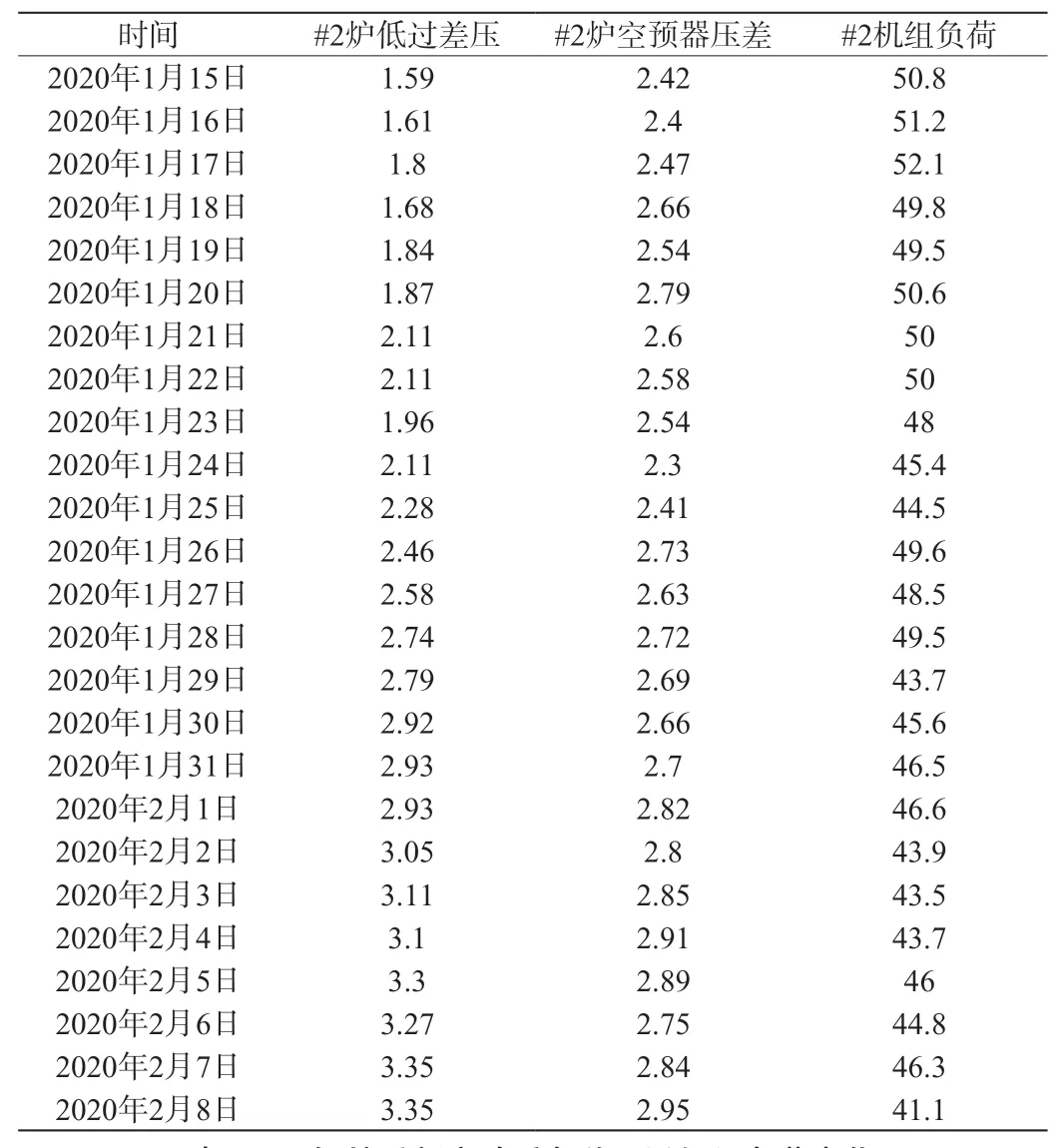

表2 #2锅炉重新启动后各差压及机组负荷变化

从运行数据的跟踪可以统计出如下内容。

1.1 低过区域

①低过压差从最初的0.6KPa上升至1.0KPa,用时28天,增长速率为0.014KPa/天;②低过压差从1.0KPa上升至2.0KPa, 用时21天, 增长速率为0.048KPa/天;③低过压差从2KPa上升到3KPa,用时12天,增长速率为0.083KPa/天;④从中可以看出,开始阶段,积灰是较慢的,但随着时间的增长,积灰速度越来越快。

1.2 空预器区域

①空预器压差从最初的1.7KPa上升至2.0KPa,用时30天,增长速率为0.01KPa/天;②空预器压差从2.0KPa上升至2.5KPa,用时22天,增长速率为0.022KPa/天;③空预器压差从2.5KPa上升到3KPa, 用时15天, 增长速率为0.033KPa/天;④从中可以看出,空预器压差的增长是比较均匀,平均每天0.01~0.02KPa之间。

1.3 负荷变化

从负荷曲线看,第50天后机组负荷明显下降,平均负荷低于50MW,当时对应的空预器压差为2.48KPa,低过压差为2.11KPa。

2 压差增大的原因分析

根据对锅炉低过区域压差的跟踪调查,我们发现低过区域压差的增长速度与原始的压差有关。通过近几次开机后的参数对比,我们发现有时开机后第二天,机组带50MW以上负荷,有时低过区域的初始压差为0.3~0.4KPa之间,有时低过区域的初始压差却为0.6~0.7KPa。从初始压差的不同可以看出检修过程中对低过区域冲洗的清洁度有所不同[1]。我们跟踪了近两次#2炉开炉后的低过压差变化过程,发现两次从初始的0.58KPa起增长到1KPa所用时间大致都为27-30天。说明初始阶段积灰速度是一致的。

由于我们厂低过为卧式布置,管与管之间的间隙较小。这种设备布置结构本身就存在有容易积灰的缺点[2]。在锅炉正常运行中,烟气中不可避免地携带有灰尘,这些灰尘流过低过受热面时受管子的阻力就会有部分灰尘黏结在管子表面,久而久之,灰尘越结越厚,旧的灰尘被新的灰尘包裹,逐渐就形成了包裹在管子外层的灰层。这些灰层由于是有时间段积聚的,每层灰层中所含飞灰可燃量不同,有些含可燃物较多的灰层被包裹在管子表面,时间长后,可燃物慢慢暗燃,可燃物含量较多,可能发生低过区域的二次燃烧(这种情况在几年前曾经发生过多次,2018年后,低过区域强烈的二次燃烧现象就没有再发生。)虽然没有发生强烈的二次燃烧,但可燃物的慢慢暗燃还是不停地发生的。这些可燃物的暗燃就形成结焦。而这种结焦并不是燃烧理论中的高温结焦,而是低温结焦,这种低温结焦主要是由于局部超温或低温烧结而引起的。这是我厂目前的设备结构和燃料结构情况下无法避免的。

随着低过管子外层包裹的积灰越来越厚,管子间的间隙进一步减小,烟气阻力加大,更进一步增加了低过受热面表面积灰的可能性,这是一个恶性循环,是所有锅炉都面临的难题——特别是我们生物质锅炉:本身炉子小,尾部受热面布置密,受热面管子与管子之间的间隙本来就小,积灰是无法避免的;再加上生物质灰中高含碱金属成分,碱金属元素有加快积灰的特性[3]。在生物质锅炉中,积灰也叫沾灰或玷灰,是指温度低于灰熔点的灰粒在受热面上沉积,玷污可分为高温灰沉积和低温灰沉积两种类型。高温灰沉积的形成温度处于灰粒变形温度t1下的某一范围内,这类沉积多发生在屏式过热器、对流过热器等对流受热面上。低温灰沉积则主要出现在温度低于配露点的管壁表面上,如省煤器、空预器等,它是由酸液与飞灰凝聚而成。

3 积灰的变化规律

我厂对锅炉尾部入口烟温的变化进行了较长时间的跟踪与分析,总结了积灰的变化规律如下:启动初期,如果尾部低过区域用水冲洗,因为水冲洗后尾烟受热面表面比较干净,低过吸热量增多,在该期间,就会出现低过金属壁温偏高,低过出口蒸汽温度偏高(达488~500℃),而由于低过吸热量较大,低过区域的烟温并没有多高,一般为640~670℃之间。

随着锅炉运行时间的增长,一般第7-10天就会出现低过出口蒸汽温度下降,入口烟温上升的趋势,这说明低过受热面表面上已经开始聚积了沉积灰,由于灰的传热系统低,低过受热面吸热量减少,入口烟温相对升高,但这期间入口烟温仍是可控制的。一般低于680℃以下。这个时期,低过区域差压增长速度较慢,一般为0.01~0.02KPa/天。

随着锅炉运行进一步增长,一般运行第30天左右时,低过区域差压逐渐增长至1.0KPa,这时期低过入口烟温保持较稳定,平均值有缓慢上升,一般维持在680℃以下。

低过差压上升至1.0KPa后,低过差压上升速率明显增加,从原来的0.01~0.02KPa/天上升至0.02~0.04kpa/天,继续运行至第43天左右时,低过差压已上升至1.5KPa以上。这时期低过入口烟温平均值虽有上升,但仍保持在680℃以下。

低过差压上升至1.5KPa后,低过差压增长速率从0.02~0.04KPa/天上升至0.06~0.08KPa/天。随着差压的增长,这时期,低过入口烟温平均值继续增长,随着灰中沉积的可燃物越来越多,还会出现可燃物暗燃或强烈二次燃烧的现象,表现为低过入口烟温有时会短时间上升到690~700℃,二次燃烧时入口烟温更高。

低过差压上升至2.0KPa之后,低过差压增长速度更加迅速。这时低过入口烟温超过690℃的情况更多。

根据生物质灰的特性,随着入口烟温的上升,该区域沉积的生物质灰速度越来越快,所以低过差压从2.0上升到2.5KPa只需要10天左右。

4 技术改进建议

4.1 控制适当氧量燃烧

保证锅炉燃烧时有氧,使燃料在炉膛内充分燃烧;同时又要控制好氧量,使炉内的氧量不过多,提高燃烧效率,减少风机电流,达到最佳功耗比。

4.2 加强吹灰

为了更好的吹灰效果,采用乙炔弱爆吹灰。每班全面吹灰一次,当低过区域压差达-1KPa时,每班除了全面吹灰一次外,还要单独对低过区域再吹灰一次[4]。

4.3 改善锅炉循环流化

当锅炉运行周期较长后,炉膛内有床温分布不均,炉膛内结焦导致流化不好的现象出现。这时锅炉的循环不好,有未完全燃烧的灰分积聚在尾部区域暗燃,使尾部烟道压差增大。为了解决这些现象,每隔一段时间更换床沙,改善锅炉流化和循环。

4.4 控制入炉燃料品种和水分

对入炉的燃料按一定的配比混料,保证入炉燃料的品种和水分稳定。

5 结束语

通过对运行数据的跟踪和统计,分析出生物质循环流化床低过压差变化的原因及规律,并通过研究这些规律,找出了改进办法,延长了锅炉运行周期。提高了锅炉运行的经济性和安全性。