球墨铸铁管喷锌机举升装置的优化改进

乔秀丽

(安钢集团永通球墨铸铁管有限责任公司,河南 安阳 455133)

近年来,国内外球墨铸铁管的发展速度较快,广泛应用于城市及工业生产中的供水、排水及燃气输送等工程上,基本上取代了其他管材而成为首选材料,这是因为球墨铸铁管与其他管材相比,具有力学性能好、耐腐蚀性能及耐磨性能好、使用寿命长、施工简单、综合工程造价经济、可靠性高等特点,已经在国内外各大城市供水管道和管网改造、燃气输送中发挥了越来越大的作用[1]。

1 球墨铸铁管生产概况

安钢集团永通球墨铸铁管有限责任公司水冷式金属型离心球墨铸管机主要生产DN=80~1 200 mm、长度为5~6 m 规格的球墨铸铁管,自2001 年投产以来,球墨铸铁管的生产工艺和各项技术已经步入领域先进行列。

为进一步降低成本,提高球墨铸铁管的质量,喷锌机装置作为保障离心球墨铸铁管外观质量的关键设备,对其进行优化改进有着非常重要的意义。喷锌机主要工艺流程为:待退火炉退火结束,将滚动过来的铸铁管输送到铸铁管喷锌工位后,通过升降装置将管子举升到喷锌位置,然后通过旋转装置对油缸夹紧的作用驱动顶尖行走,将管子夹紧,电机驱动旋转,同时,装有喷锌送丝机构的行走小车在铸铁管上方从管子一段向另一端行走,向下方的管子外壁喷涂金属锌,喷枪距铸铁管的距离可以通过螺旋升降装置进行上下调整,以满足喷锌要求。旋转装置采用变频电机调速,行走小车采用电磁调速电动机来调整铸管的转速和小车的行走速度,以避免在铸管外壁涂层上产生螺旋线,影响管子外观质量。

在球墨铸铁管外表面喷涂锌层具有两方面的作用:一是由于锌的电化学电位比铁低,通过优先与锌发生反应,可保护铸铁管不发生腐蚀;二是当锌层受到盐溶液腐蚀时,会产生难溶的化合物(磷酸锌、氯化锌、硫酸锌)覆盖于管子表面,从而减缓腐蚀介质的侵入[1]。

2 工艺的提出与分析

2.1 工艺要求的提出

2.1.1 温度

经过退火后的球墨铸铁管温度降低到200 ℃左右,此时对其进行喷锌处理较为适宜,铁管外壁温度过高会使喷锌层发黄;温度太低时,则会影响管子外壁喷涂的锌层黏附效果差、附着力差、沉积率降低。

2.1.2 材料与涂覆方法

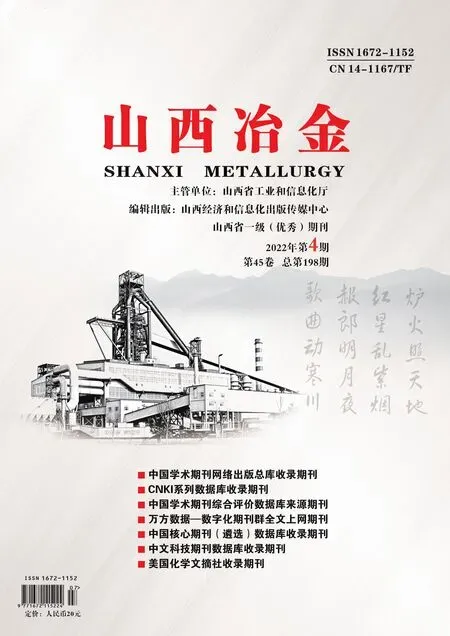

采用电喷锌工艺,锌丝的纯度不低于99%,喷锌系统原理图如图1 所示。锌涂层采用热喷锌工艺,DN=80~1 000 mm 的球墨铸铁管一般采用双喷枪单侧喷涂,DN=1 000 mm 以上的球墨铸铁管则采用四喷枪双侧喷涂。喷涂时采用低压大电流电源,将锌丝加热到熔融状态,借助于压缩空气,将熔融状态下的锌雾化,并以微滴状喷射到管壁上。

图1 喷锌系统原理图

2.1.3 铸铁管外壁喷涂锌层要求

铸铁管外壁喷涂锌层后,应覆盖整个铸铁管外壁,且要符合工艺要求,无裸露斑点及黏着不牢等,锌涂层平均单位面积质量不小于200 kg/m2,局部最小值应不小于180 kg/m2[2]。

2.2 喷锌机的结构组成及存在的问题

2.2.1 喷锌机设备的结构组成

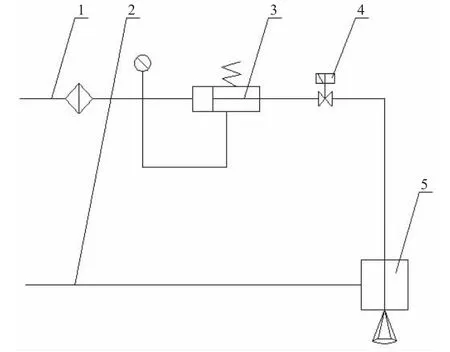

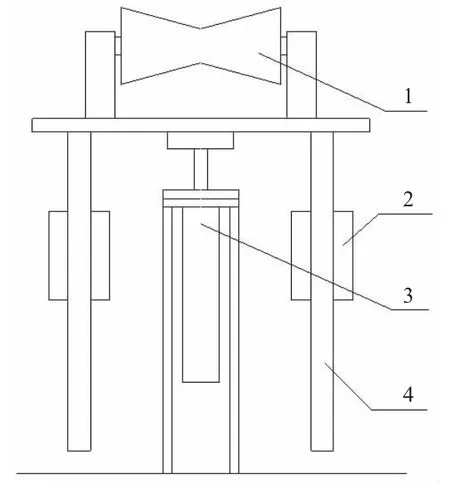

球墨铸铁管喷锌机装置结构主要由喷涂装置、顶尖旋转装置、喷涂行走小车、管子升降装置等部分组成,如图2 所示。

图2 喷锌机装置结构示意图

2.2.2 喷锌工艺流程

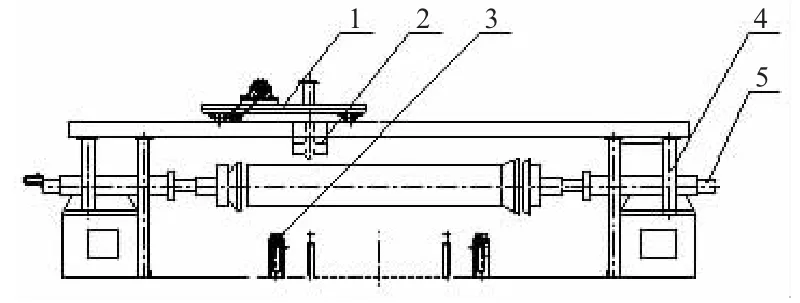

喷锌工艺流程如图3 所示。

图3 喷锌工艺流程示意图

2.2.3 存在的问题

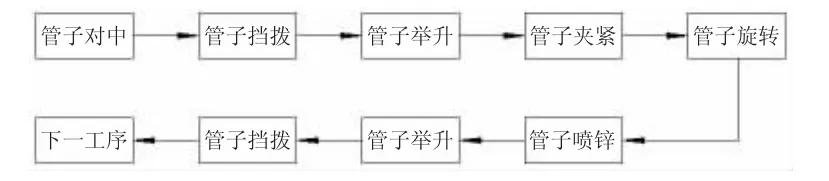

基于工艺要求的提出,精整线DN=400~1 000 mm喷锌机对与之紧密相关的关键举升装置也提出了更高的要求,原举升装置结构图如图4 所示。而喷锌机在进行喷锌工作时,它的动作靠1 根油缸控制,左右各有1 台举升装置,由于班产量日益提高,该装置动作频率高,同时要求工作速度快,在进管子滚动到喷锌工位时,工作中的管子在喷锌结束后,举升装置会将其举起接住,放在输送轨道上,但此过程由于管子在下落时产生的瞬间下降冲击较大,后通过输送轨道缓慢滚动运行,对举升装置易造成损害,导致喷锌机举升装置故障多、维修时间长;因举升装置采用液压油缸上下动作,原设计油缸和油管直接与其周围机架内壁相磨擦,经常出现因油管磨损、油缸前端部密封泄漏而造成的停机更换次数较多的问题。这些问题的不断出现,又带来生产不连续和产品外观质量不稳定等问题,严重制约着球墨铸铁铸管产量、质量的提高以及导致备件消耗的提升,具体问题如下:

图4 改进前举升结构示意图

1)管子承插口出现夹紧顶裂现象。因左右举升装置不同步,右顶尖不能同时到达铸管的轴线位置,铸管两端难以同时被夹紧,会发生左顶尖或右顶尖顶坏铸管承插口部位的情况,从而造成废管的产生。

2)造成铸铁管外碰缺陷多。在举升铸铁管时,经常出现导向杆断裂情况,管子喷锌结束后,管子重心偏移,滚落到下方辊道上,致使管子外壁产生缺陷,影响连续生产的节奏,使得喷锌工序的产能难以发挥。

3)设备故障率高。在对铸铁管进行喷锌时,因存在生产节奏快、运行速度快、动作频率高等问题,现有的举升装置设备故障率较高。主要表现在:液压元件损坏率较高、油缸密封泄漏、举升导杆磨损造成上下运行阻卡、V 轮轴座碰撞铸铁管外壁而损坏等,直接影响喷锌机装置的正常运行。

4)喷锌质量和产量受到影响。DN=400~1 000 mm铸铁管精整生产线采用的是电机减速机驱动夹紧顶尖旋转的方式,生产过程中,管子在旋转时的中间悬空跨度大,旋转不稳定,影响管子外表层面的喷锌质量。一旦系统出现故障,排查故障原因时间长,会影响产量,喷枪不能调整,喷锌附锌率低。

3 改进措施

永通球墨铸铁管有限责任公司通过将原来的两个油缸导向杆举升改造为升降活动式轨道,将顶尖夹紧旋转驱动改造为电机驱动托轮旋转,改进后的举升装置满足了铸铁管外壁喷锌工艺要求。

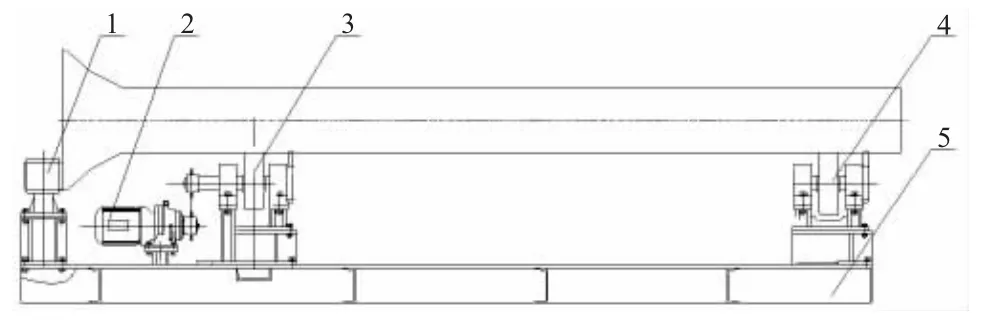

1)实现电机驱动托轮旋转。对喷锌旋转驱动进行改进,由原来的顶尖夹紧驱动改进为托轮旋转驱动。改进后的电机采用托轮旋转驱动方式,结构简单,操作方便。通过现场分析并观察管子夹紧的工作状态,决定将原来顶尖夹紧装置驱动管子旋转,改造为由一个主动电机驱动三组从动托轮驱动管子旋转,减少了举升这一环节,提升了生产节奏。通过一段时间运行,既减少了故障点的发生,也满足了生产和工艺的需求。改造后电机驱动托轮旋转装置结构示意如图5所示。

图5 改进后电机驱动托轮旋转结构示意图

2)解决了喷锌附锌率低的问题。将原来的单工位喷枪改为采用双喷枪对喷方式,同时保证喷锌质量和产量不受影响,经过改进,可实现不同规格管子喷枪的横向和纵向调整,解决了喷锌附锌率低的问题。

3)实现了升降轨道的举升。对喷锌机举升装置进行改进,一个举升活动就可使轨道在油缸驱动下进行上下运行,即由原来导向杆举动V 轮托板举升改进为举升活动轨道将管子举升,满足了铸铁管的同步运行,减少了碰撞和变形的可能,操作方便,过程简单可靠,加快了生产节奏。

4)减少了设备故障发生率,实现良好稳定运行。改造前,举升装置受所处工作环境和位置影响,经常出现承插口举升导向杆损坏及周围有残留锌块,导杆运作阻卡、弯曲和断裂等现象,制约着生产的正常运行。通过改进优化举升装置,实现承插口举升同步运行,故障率明显下降。铸铁管外壁喷锌结束后,通过挡拨,将喷锌后的管子拨动到下一个工序,提升了生产效率,减少了原结构升降这一过程,优化改进后的举升结构示意如图6 所示。

图6 改进后举升结构示意图

4 取得的效果

1)喷锌机举升装置改造后,在管子外喷锌过程中,不会因举升油缸的不同步而造成夹紧时与管子承插口位置产生时间差,避免了管子端面损坏的情况。通过改进,提高了管子举升时的运行稳定性,避免了缺陷管的产生,喷锌效率得到有效改善,生产效率得到提升。

2)设备效率明显提升,月平均设备故障率由5.7%降为3.15%,同时降低了备件的维修成本,改进后的喷锌设备运行稳定,产量和质量均得到提高,达到了预期的效果。

3)改造前DN=400~8 00 mm 精整生产线每月产量在5 000 t 左右,目前平均每月产量在6 200 t 左右,月增产约1 200 t,年增产约1 200 t×12=14 400 t。

5 结语

通过对球墨铸铁管喷锌机结构进行优化改进,设备故障率显著降低,满足了生产效率提升的要求。优化改进后的铸铁管外观喷锌质量指标大幅提高,达到了预期的效果,在对水冷金属型离心铸管同类设备的技术改进方面具有借鉴作用。