含铝污泥与废盐酸制备聚合氯化铝的工艺研究

密鲁博,付信程

(山东郯创环保科技发展有限公司,山东 临沂 276100)

随着我国工业化进程的深入推进,含铝污泥和废盐酸的排放量日渐增多。传统的化工和医药企业通过含铝污泥和废盐酸处置装置,采用蒸发析盐法分离氯化铝和废水,氯化铝作为固体废物处理,废水则通过净化系统处理达标后排放[1]。该方法增加了企业的危险废物处置费用,加大了污水处理装置的负担,不符合国家资源化利用危险废物的战略规划。因此,如何充分利用工业产出的危险废物,使危险废物变废为宝,实现资源再利用,是众多学者的研究目标。

利用含铝资源废物制备聚合氯化铝的研究已取得了一定成果[2]。徐新阳等人[3]以Al2O3的质量分数为22.58%的煤矸石为原料,采用酸溶的方法,成功制备了高效絮凝剂PAC。高建阳[4]利用氧化铝工厂产出的Na2AlO4成功合成了PAC,并分析了氧化铝浓度及碱基度对制备的PAC中铝聚合形态及组成的影响。国内的研究人员针对PAC制备的研究,大都集中在铝矿石、铝废料、铝加工厂的中间体Na2AlO4等材料,对以含铝废物和废盐酸等危险废物为原材料,制备PAC的工艺研究鲜有报道。在最近的报道中,杜凯峰等人[5]以铝灰渣和废盐酸为原料,采用酸溶方法制备了PAC,并研究了原料配比、反应温度和时间、制备温度和时间等因素对制备的PAC性能的影响,但该制备PAC材料的工艺仍处于实验阶段,尚未全面推广应用。因此有必要研究以含铝污泥和废盐酸为原材料制备PAC的工艺流程。

本文对含铝污泥和废盐酸等危险废物的循环再利用进行研究,通过配料、酸溶反应及二次过滤、聚合调整反应、固液分离等工序,制备了聚合氯化铝(PAC),并确定了PAC各制备阶段的具体参数指标。

1 PAC制备工艺的参数设计

1.1 原料的工艺参数

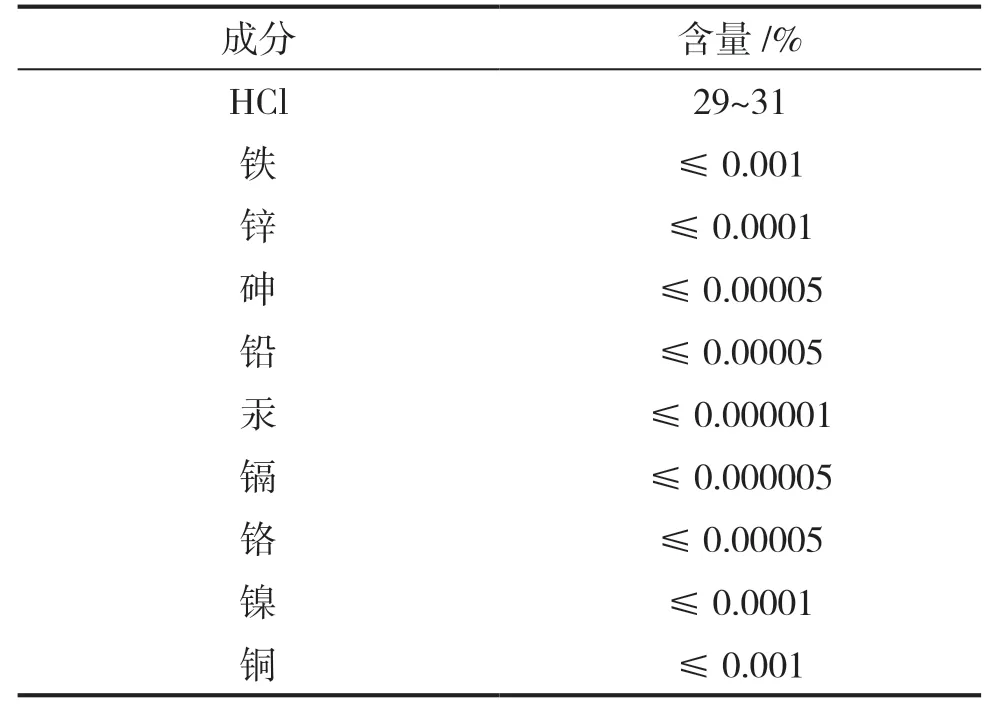

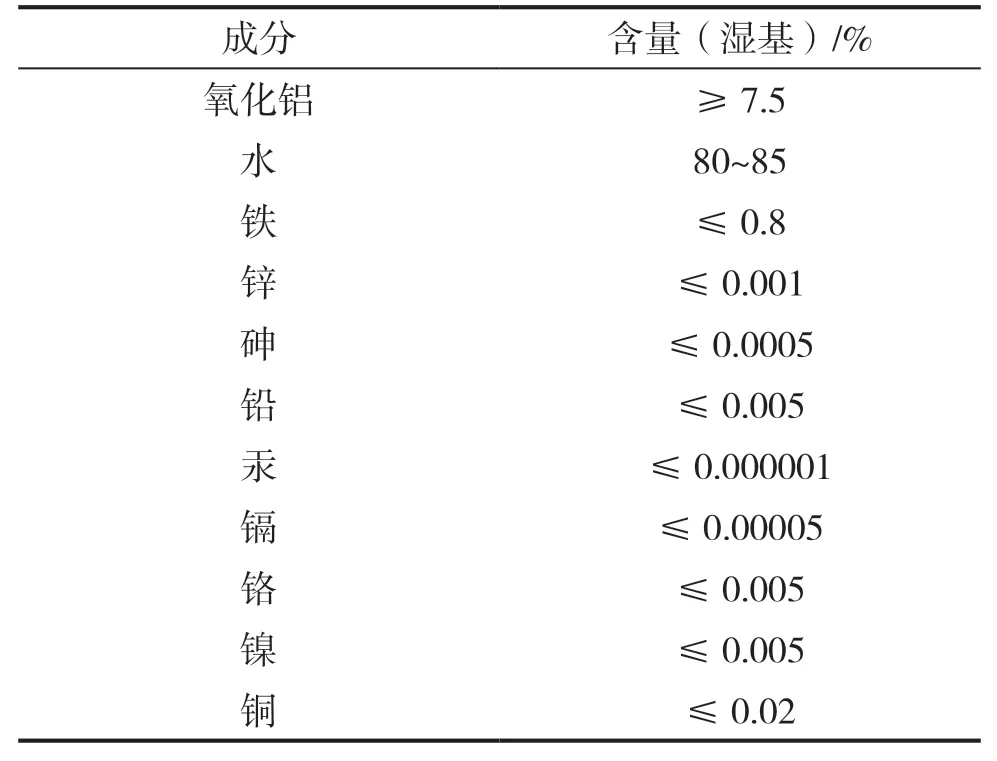

采用含铝污泥和废盐酸制备PAC,主要原料废盐酸的含量为29%~31%,含铝污泥中氧化铝的含量≥7.5%。具体参数如表1、表2所示。

表1 废盐酸的相关参数

表2 含铝污泥的相关参数

1.2 酸溶反应与聚合反应的工艺参数

酸溶反应是将含铝污泥投入废盐酸中进行溶解、反应的过程,需要通入蒸汽加热,反应温度要保持在90~105℃,反应时长为2.5h。制备的半成品中,氧化铝含量为4%~10%,盐基度为-10%~10%。

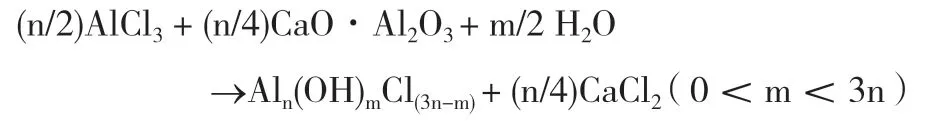

聚合反应中,反应温度设定为120℃,反应时长2.5h。反应过程中,要加入铝酸钙粉末,以中和半成品中的酸,进而调整盐基度,使得半成品中的氯化铝能在特定的酸性条件下发生聚合反应,生成聚合氯化铝。反应方程式如下:

2 PAC的制备工艺流程

用含铝污泥和废盐酸制备PAC,工艺流程包括配料、酸溶反应及二次过滤、聚合调整反应、固液分离等工序。

2.1 配料及酸雾吸收工艺

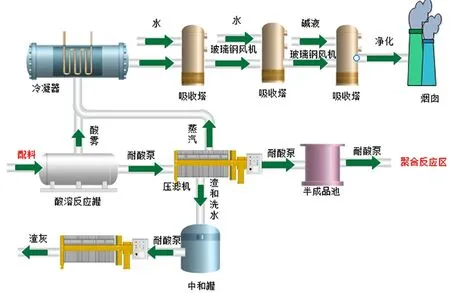

用流量计将配伍后的废盐酸注入配料罐内,搅拌的同时开启风机以吸收酸雾。在此过程中,将含铝污泥通过配料罐中的人孔投入配料罐内,含铝污泥(含水率控制在80%~85%)的重量通过传感器进行实时监测。配料完毕并搅拌均匀后,将原料传送到酸溶反应罐内。配料及酸雾吸收工艺的流程图见图1。

图1 配料及酸雾吸收工艺的流程图

2.2 酸溶反应与二次过滤工艺

酸溶反应罐采用玻璃钢复合反应罐,在接收到配料罐传送过来的含铝污泥和废盐酸后,在反应罐内开启搅拌,同时向原料浆料通入蒸汽进行加热。开启风机,吸收酸溶过程产生的酸雾,收集的废气经一级降膜吸收+二级、三级水喷淋吸收+四级碱液喷淋吸收净化,达标后排放。酸溶反应罐内的温度到达90℃时开始计时,温度维持在90~105℃之间,反应约2.5h结束。取样检测半成品的指标合格后,通过人孔投入重金属捕捉剂,继续搅拌1h,然后通过耐酸泵,将半成品浆料泵入压滤机进行一次压滤。半成品液进入半成品池备用。用压缩空气挤干滤渣,压滤浆料落入渣浆罐。在渣浆罐中加入石灰,用于中和过量的盐酸。将压滤浆料中和成中性(pH=6~8),再泵入压滤机进行压滤,得到压滤机一次压滤滤渣。

向带搅拌的半成品池中投入定量的活性炭,搅拌30min,再通过耐酸泵打入压滤机进行二次压滤,以去除残留的重金属。滤液储存在半成品储罐。用压缩空气挤干滤渣,压滤浆料落入渣浆罐。在渣浆罐中加入石灰,以中和过量的盐酸。将浆料中和成中性(pH=6~8),再泵入压滤机进行压滤,得到压滤机二次压滤滤渣。酸溶反应的工艺流程图见图2。

图2 酸溶反应的工艺流程图

2.3 聚合反应与固液分离的工艺流程

聚合反应时,通过流量计,用耐酸泵将半成品储罐内的半成品泵入调整反应罐,向反应罐通入蒸汽进行加热,同时向调整反应罐内投入铝酸钙。反应温度达到120℃时开始计时,反应约2.5h结束。取样测试成品浆料的指标,准备进行压滤。

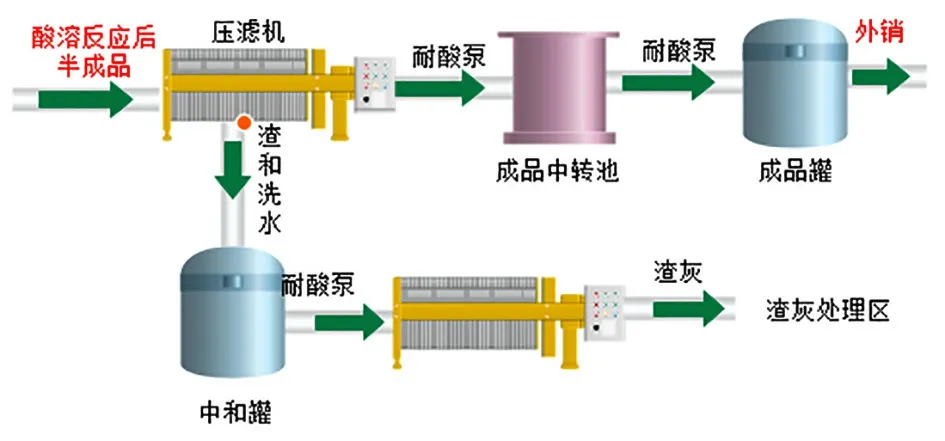

整理好压滤机滤布,压紧滤板,关闭出液笼头,将集液槽放入压滤机下部,开启压滤机至耐酸泵之间的所有进料阀门,打开反应罐底部的放料阀,用耐酸泵将聚氯化铝浆料泵入压滤机。肉眼观察压滤机龙头滤液的透明度和流量,通过耐酸泵的变频器控制过滤压力的大小(0.02~0.35MPa)。从压滤机的压紧端开始,逐个打开出液笼头,使滤板从后面开始逐块均匀装满。根据成品液的透明度,手动调节出液笼头的开启度。压滤结束后,向反应罐内加入自来水,再通过耐酸泵压入压滤机,以洗涤耐酸泵和相应的管道,同时洗出滤渣内的聚合氯化铝液体。用压缩空气挤干滤渣,压滤浆料落入渣浆罐。在渣浆罐中加入石灰,以中和过量的盐酸。将浆料中和成中性(pH=6~8),再泵入压滤机进行压滤,得到压滤机压滤滤渣。向得到的成品滤液中加入新鲜水和废气吸收废水,调节液体聚合氯化铝产品的浓度后,通过收集槽泵入成品液储罐储存。聚合反应与固液分离的工艺流程图见图3。

图3 聚合反应与固液分离的工艺流程图

3 结论

本文以含铝污泥与废盐酸为原料,通过配料、酸溶反应及二次过滤、聚合调整反应、固液分离等工序,制备了聚合氯化铝,确定了酸雾吸收装置、有机物的去除、碱化剂、制备温度等工艺参数。目前,该聚合氯化铝的制备工艺已得到实际应用。在实际应用中,采用降膜吸收塔+水喷淋吸收塔+水喷淋吸收塔+碱液喷淋吸收塔的四级除雾装置,可有效吸收聚合氯化铝制备过程中的酸雾,活性炭可有效去除半成品中的有机物,各工艺过程的优化工艺参数,可为制备高标准的聚合氯化铝提供技术保障。