特种车辆试验测试模拟信号采集系统设计

柳泓蛰,黄瑞颜,戴志远,闫克丁

(1.中国兵器第二〇一研究所,北京100072;2.西安工业大学 电子信息工程学院,西安 710021)

随着国防事业的发展和技术推进,特种车辆作为军队重要战略装备,往往集成复杂的系统和高新技术于一体,车体总体性能不断提高,功能也不断完善。 变速箱作为控制特种车辆行进状态的关键部位,变速箱在工作时其运行参数反映了特种车辆的性能。 特种车辆变速箱参数主要分为压力数据、温度数据、转速数据3 种。 目前主要采用人工检测方式对变速箱进行检测, 将变速箱吊装在台架上,在不同档位上合适力度,通过转速箱工作声音判断其状态, 这种方式较大依靠检测人员的自身经验,也很难判断出可能存在的故障源。

当前,对于变速箱模拟信号采集及分析有一些研究进展,文献[1]根据转速传感器信号,各个挡位速比、差速器速比、轮径等信息,对转速传感器和各个挡位的传动进行建模和标定, 对在行车过程中,换挡后的齿轮工作是否正常进行诊断;文献[2]通过小波分析方法对某齿轮箱进行故障诊断,对振动原始信号进行分解、重构及频谱分析,识别出齿轮箱内部某滚动轴承存在故障;文献[3]通过建立变速箱齿轮故障数据库, 确定变速箱齿轮的等级参数,分析影响变速箱齿轮故障的外在因素,提出了一种适用于各旋转机组齿轮故障诊断的方法;文献[4]通过实车运行振动数据采集分析,提出了动车组齿轮箱技术状态的评判建议;文献[5]针对目前在优化传感器布置时对齿轮箱可能发生的故障信号是否能被识别与分离研究较少的情况,将故障可诊断性应用于齿轮箱传感器优化布置中;文献[6]利用小波包能量熵结合SVM 对变速箱内部轴承故障展开诊断检测;文献[7]通过分析变速箱中齿轮噪声机理,构建了对应的数学模型,提出了一种能快速分辨出齿轮箱中齿轮和轴故障的方法,该方法基于小波变换。

为能实时、同步监测变速箱运行时的各种性能数据,需要设计一套特种车辆试验测试模拟信号采集系统,实现对特种车辆变速箱运行参数的采集和分析。

1 采集系统总体设计

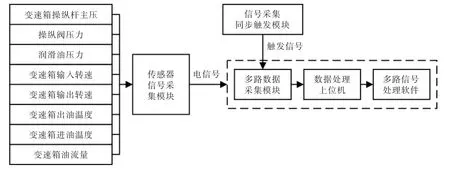

多路模拟信号采集系统组成框图如图1 所示,在特种车辆机变速箱位置安装各种测量所用压力传感器、转速传感器、温度传感器及流量传感器。 各种传感器负责采集变速箱内部的各种运行参数,再传递给高速采集卡;由于为了在连续时间内捕获更多的变速箱内部参数变化情况,需要用到多路数据采集模块,即高速采集卡,高速采集卡能将连续的模拟信号转换为数字信号,将每个通道的信号记录与保存;设计信号采集同步触发模块,确保各参数同步采集,便于分析变速箱参数间关联性;设计上位机软件负责接收和处理采集卡上传数据。

图1 多路模拟信号采集系统组成框图Fig.1 Block diagram of multi-channel analog signal acquisition system

1.1 系统硬件设计

1.1.1 传感器信号采集模块

传感器信号采集模块共包括8 个通道,各自测量数据如表1 所示。 传感器在安装时需要注意,与变速箱之间需要通过垫片调节合适安装位置。 传感器感应端距测速齿轮(车速齿盘)的齿顶间隙保证在1 mm~1.2 mm 的范围,用平垫调节间隙,并记录平垫厚度、间隙。 传感器需安装在车速传感器支座上, 安装前需将支座的螺纹处进行清洗。 用2 个M6X16 的内六角螺钉固定支座, 并加Φ6 的弹垫,最后在调整好传感器间隙后用螺纹紧固胶紧固。 传感器间隙调整好、螺钉紧固后,需用铁丝将传感器与支座紧固。

表1 软件中各通道与实际数据对应关系Tab.1 Corresponding relationship between channels in software and actual data

1.1.2 多路数据采集模块

多路数据采集模块组成如图2 所示,该模块共有8 路通道,单通道采样率不低于2 Mbit/s。接收端接收变速箱中传感器所采集的信号,该信号为高频窄带信号,需先经过模拟前端电路放大平衡,然后再由ADC 将模拟信号转换成数字信号。其次,利用FPGA 对ADC 输出的数字信号进行转换,并将处理后的数据缓存到DDR 中。 当FPGA 接收到触发信号时,将处理后的信号通过PCle 接口通过DMA传输到上位机缓存,最后上位机控制中心利用上传的数据进行信号处理,获取变速箱油温、温度等数据。

图2 多路数据采集模块组成框图Fig.2 Block diagram of multi-channel data acquisition module

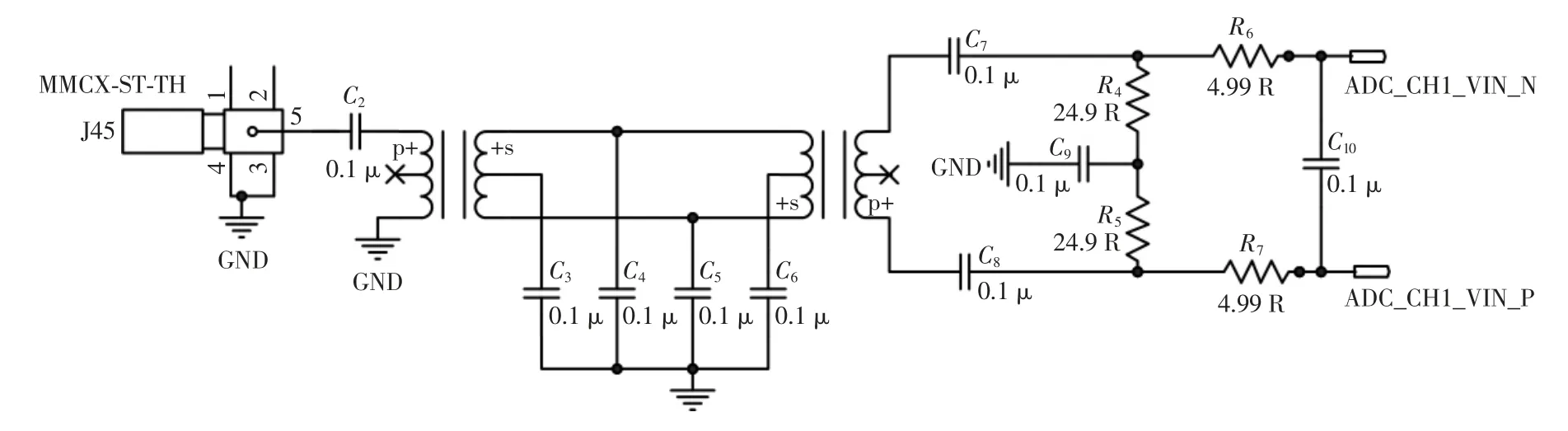

ADC 芯片连接模拟前端的输出和FPGA 的输入,其输入电压范围必须满足模拟前端电路的输出电压范围,同时ADC 的采样率必须满足奈奎斯特采样率。 该采集模块选用4 个双通道ADS42LB69 芯片实现本系统的8 通道信号采集, 具有高线性度、双通道、250-MSPS、功耗低等特点。 考虑到高频模拟信号在多通道数据采集卡中容易受到信号干扰,为了避免这种干扰,系统中采用了差分信号传输。 它要求在模拟信号对ADC 进行校正之前,将单端信号变换为差分信号,因此在ADC 电路之前增加了差分放大电路,设计的模拟前端电路如图3 所示。

图3 模拟前端电路Fig.3 Simulates the front end circuit

当差分信号受到干扰时,差分的两条线同时受到影响,但电压差变化不大,因此比单端信号具有更好的抗干扰性能。 多个信号采集通道之间几乎不存在干扰,数据采集卡与上位机之间在数据传输过程中也不存在干扰。

1.2 系统软件设计

特种车辆试验测试模拟信号采集系统软件用于特种车辆实验测试设备数据采集和处理工作,所以该软件应具有采集卡参数设置、多路传感器数据采集和处理、数据波形显示、极值计算功能。

多路数据采集卡模块采用PCI 方式与工控机软件进行数据交换与控制,通过周期性循环采集传感器的数据。 对于这个测量系统来讲,软件设计非常重要。 本系统的软件设计主要包括:

1)系统初始化:主要完成采集卡采集时长、采样率、采集通道配置及定时器等微控制器内核及外设功能的初始化;

2)传感器初始化:读取安装在变速箱中的传感器数量及序列号, 并判断传感器数量是否完整,配置信息是否正确,否则重新搜索传感器,对传感器进行参数设置;

3)数据上传和转换:变速箱安装的传感器采集数据为二进制编码格式,通过上位机解说数据后要对其进行转化为十进制;

4)数据解析与处理:将采集到的传感器二进制编码进行解析,由于存在噪声干扰,通过滤波算法对数据进行滤波剔除干扰,并按照固定的帧格式存放于相应的存储单元;

5)数据波形显示:根据传感器采集对应的参数变量特点进行相关数据格式转换,最终显示波形或者数据样点值;

6)数据存储:将采集到的传感器原始数据和处理后的波形数据进行保存,格式为bin 文件。

多路模拟信号数据采集流程如图4 所示。

图4 多路模拟信号数据采集流程Fig.4 Flow chart of multi-channel analog signal data acquisition

本软件开发是在Windows 10 平台使用QT5.8软件开发。 上位机软件对采集卡采集到的传感器数据进行处理后,使用QCustomPlot 控件绘制数据随时间变化对应的波形。 开始测试时,该软件能够自动完成数据接收、处理、显示等功能。 该软件支持缩放参数波形,拖拽查看波形细节特征的功能,可以快速提取特征点数据。 本系统软件主界面如图5 所示。

图5 多路模拟信号数据采集软件界面Fig.5 Interface of multi-channel analog signal data acquisition software

2 基于小波信号变换的信号提取

由于特种车辆存在各种震动干扰,当使用系统进行测试时,如图6 所示,很难准确的判断出目标过靶的准确时刻,因此对于采集到的模拟信号需进行去噪处理,消除噪声的影响,使得目标过靶的时刻能够准确的被判断出来。

图6 采集卡采集到的模拟信号Fig.6 Analog signal collected by acquisition card

根据存在环境噪声、 车体机械震动等噪声特点,本文采用聚类算法和小波变换进行数据处理,算法原理如图7 所示。

图7 基于小波去噪的信号分段配准处理算法原理框图Fig.7 Block diagram of signal segmentation registration processing algorithm based on wavelet denoising

小波变换能够对待测信号提供一个随频率改变的“时间-频率”窗口,通过伸缩平移运算变换可以将传感器检测到的信号的频率进行多尺度细化,获得不同频率成分。 本项目根据噪声的高频特性,选择Gauss 小波函数,其数学表达式为

由于待测目标信号主要为低频成分,高频成分主要为信号中的噪声部分,因此对信号进行3 层分解,对其中的高频成分与低频成分进行区分。 设采集的时间信号为f(t),利用Gauss 小波函数对其进行3 层小波分解:

式中:a 为尺度因子,取值一般大于0;τ 为位移参数,取值可正可负。

传感器测量信号进行小波分解时,目标与噪声的高频成分的幅值具有明显的差异性,因此通过设定合适的阈值可实现对噪声小波系数的处理,在一定程度上滤除噪声信号,提高信号的信噪比。 本文采用的小波阈值函数为

对于去噪的小波系数,采用小波逆变换进行信号恢复,逆变换表达式为

通过上述滤波变换方式可以有效避免杂波干扰,提取出有效信号特征点,帮助分析特种车辆各个参数反应的车辆性能状况。

3 采集系统试验验证

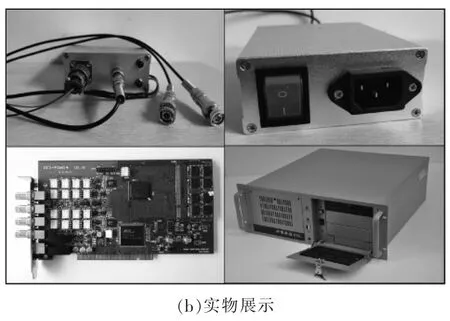

测试系统搭建示意图如图8 所示,外部同步触发模块用于接收外部触发信号触发采集卡开始工作,适用于利用某种环境信号触发实验开始。 多路数据采集卡将采集到的传感器数据进行A/D 转换和初步缓存,然后将数据传输给工控机上。 多路数据采集模块使用两张PCI-50614 数据采集卡搭建,可同时采集8 路参数。 工控机选用研华610L,采用无源底板的插槽由ISA 和PCI 总线的多个插槽组成, 计算机通过PCI 接口读取采集卡DDR 中的数据并存进行相关处理。

图8 特种车辆模拟信号测试系统搭建Fig.8 Establishment of special vehicle analog signal test system

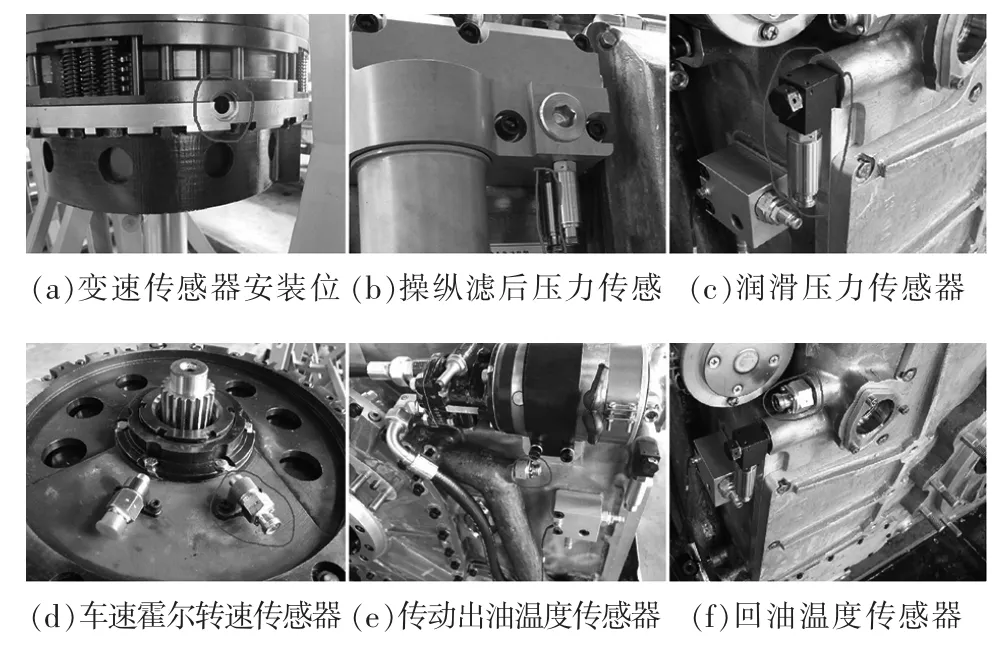

完成系统设计和搭建后,将传感器布置在特种车辆变速箱合适位置进行相关测试试验,传感器安装示意图如图9 所示。

图9 测试系统中所用传感器及安装位置Fig.9 Sensor used in the test system and its installation position

特种车辆试验测试模拟信号采集系统与安装在特种车辆对应位置的各传感器连线后便可开始测试试验。实验开始时,触发源将采集到触发信号传输给同步控制器,同步控制器触发采集卡开始采集工作,记录获得数据。 测试数据结果如表2所示。

表2 系统测量数据Tab.2 System measurement data

选取其中变速箱输入转速、变速箱油流量、润滑油压力的测试波形如图10 所示,时间截取为实验开始的1300 ms 内的数据结果,从图型可知数据采集波形完整,噪声干扰较少。

图10 测量数据波形显示Fig.10 Waveform display of measurement data

通过对多次测试的数据结果进行分析,各项数据表明待测车辆数据均满足系统性能要求,本测试系统性能稳定、测试结果可靠,满足系统测试需求。

4 结语

本文设计了一种特种车辆变速箱模拟信号采集系统,用于测试特种车辆变速箱各种参数。 该系统由工控机、高速数据采集卡和同步控制器3部分组成, 并开发了特种车辆试验测试模拟信号采集处理软件。 通过展开外场测试试验,该系统能快速稳定测试数据,测试结果准确、可靠,达到了预期目标,为测试人员分析特种车辆性能提供了数据支撑。