偏载工况下输送带横向跑偏检测系统设计

曾 飞,苏俊彬,宋杰杰,刘 欣

(1.武汉科技大学冶金装备及其控制教育部重点实验室,湖北武汉 430081;2.武汉科技大学精密制造研究院,湖北武汉 430081)

0 引言

带式输送机依靠输送带与传动滚筒间摩擦力传递牵引力,具有节能、输送物料范围广等优点[1]。然而,因输送带具有黏弹性特性,当其牵引和承载的物料处于偏载工况时极易发生横向跑偏,从而引起物料倾洒或带边磨损,严重时会造成输送带断裂、烧损,从而造成损失。因此,实现带式输送机输送带横向跑偏智能化检测并及时预警,对保障企业安全运行具有重要意义。

目前,带式输送机输送带横向跑偏检测主要采用人工判别、机械式和光电检测法[2-4]。其中,人工判别劳动强度高、危险系数大且控制滞后,逐渐被动态检测所取代;机械式则需专业人员安装、调校及定期维护传感器,另外功能单一、智能化程度不高。近年来,光学技术以其测量精度高、可视化等优点,被广泛用于工业非接触测量领域[5-6]。傅田[7]设计了带式输送机输送带横向跑偏视觉检测系统。文献[8]采用Canny算法检测输送带两侧边缘轮廓,再通过设定合理的输送带动态监测范围,准确判断输送带是否发生跑偏。因输送带横向跑偏将导致其纵向中心线与带式输送机侧边机架不再保持平行[9],文献[10]采用激光发射器向输送带横向中心投射2条垂直激光线,再通过视觉检测算法判断输送带横向偏移角度和距离。然而,视觉检测方法虽具有一定可行性,但受纹理特征提取、摄像机标定等因素限制,其处理速度不能满足输送带横向跑偏实时采集要求。考虑到激光测量受散料纹理特征因素影响较小[11],本文设计一种基于激光扫描的带式输送机输送带横向跑偏在线检测系统,该系统可高效、可靠地实现带式输送机输送带横向跑偏在线检测和远程预警,也为测控技术与仪器专业实验室建设提供了实践项目平台。

1 系统结构和检测方法

1.1 系统结构

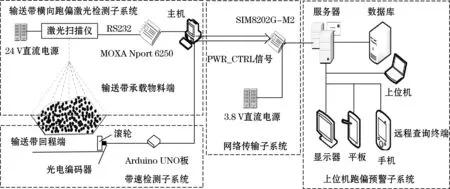

系统由输送带横向跑偏激光检测子系统、网络传输子系统、带速检测子系统和上位机跑偏预警子系统组成,实现物料水平输送过程中对物料流截面轮廓精准采集、物料流区域质量计算、跑偏量判断和远程预警等操作。输送带横向跑偏激光检测子系统包含激光扫描仪、直流稳压电源、高速采集器(MOXA Nport 6250)和可调节支架等;带速检测子系统包括光电编码器、滚轮、Arduino UNO开发板等;网络传输子系统采用5G通讯模块SIM8202G-M2;上位机跑偏预警子系统由上位机、管理数据库、服务器和远程查询终端(显示器、平板和手机)组成,系统结构如图1所示。

图1 带式输送机输送带横向跑偏检测系统结构图

输送带横向跑偏激光检测子系统安装于输送带承载段,当输送带纵向行进时,激光扫描仪实时获取垂直向下对准的物料流截面激光点云。点云数据再经MOXA Nport 6250模块后采用以太网传输至本地主机,主机通过5G极速网络传输给远程服务器进行坐标转换和截面轮廓拟合等。带速检测模块中的滚轮紧贴输送带回程端上表面安装,受行进输送带的摩擦力驱动而转动,从而使与之相联的光电编码器采集带速,再经Arduino UNO开发板采集到本地主机,通过5G极速网络传输给服务器。远程服务器融合物料流截面激光点云和带速数据,计算各单位时间内左侧、中间和右侧托辊上物料质量,计算输送带的跑偏量;上位机再根据带速、跑偏量和左右托辊承载物料质量综合判定输送带发生横向跑偏预警等级,并通过移动客户端等平台及时预警告知用户。

1.2 检测方法

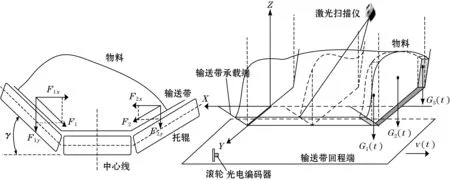

输送带正常运行过程中,外部物料偏载是导致输送带横向跑偏的关键因素[12]。若物料落料点位置不对中、落料距离不合适或断续时,经常出现输送带承载段下左右托辊承载物料质量不等,因三托辊带式输送机左右托辊和水平托辊间存在夹角,则左右托辊上所承载物料重力沿左右托辊平行方向分力不同,进而使输送带产生水平方向上跑偏力。如图2所示,输送带受到左右托辊轴向摩擦力为F1、F2,由于左侧托辊承载物料多于右侧托辊,所以轴向摩擦力F1>F2。将F1、F2进一步分解为纵向力F1y、F2y和横向力F1x、F2x,因F1x>F2x,则输送带产生横向跑偏力。

图2 跑偏检测方法

通过将实时采集的输送带承载段物料流截面激光点云数据和输送带行进距离相结合,可计算物料的瞬时流量。若将物料沿三托辊分界点依次划分为左侧倾斜托辊、中间水平托辊、右侧倾斜托辊三区域,并将三区域所承载的物料质量分别记为G1(t)、G2(t)和G3(t)。因G2(t)的受力方向是垂直于输送带,故对输送带不会产生水平方向跑偏力,G1(t)和G3(t)是使输送带发生横向跑偏的主要原因。采集带速所用的滚轮(表面摩擦力极小)紧贴于输送带回程段上表面,并将其中心轴与光电编码器联接。通过光电编码器测量滚轮脉冲个数,结合滚轮周长可换算输送带实际带速v(t)。

2 输送带横向跑偏检测

2.1 物料截面区域面积计算

图3 物料截面面积计算示意图

分别记B点处垂线与左侧托辊承载的物料流截面面积为S1(tk);B、C点两处垂线间中间托辊上承载物料流截面面积为S2(tk);C点处垂线与右侧托辊承载的物料流截面面积为S3(tk);则tk时刻左侧托辊上物料流截面积S1(tk)为

(1)

因为空载时中间托辊上的输送带Z坐标为0,因此,tk时刻中间托辊上物料流截面积S2(tk)的计算公式为

(2)

tk时刻右侧托辊上物料流截面积S3(tk)的计算公式:

(3)

2.2 物料区域质量计算

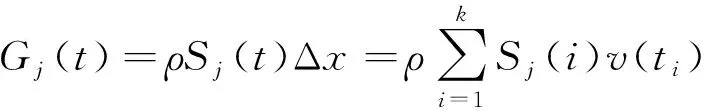

输送带上物料可近似为密度均匀的物体,则可通过密度与单位时间内物料流体积乘积得出物料瞬时质量。设激光扫描仪采集频率为fspeed,则t时刻左、中、右侧托辊上物料质量Gj(t)计算公式为

(4)

式中:j=1,2,3;ρ为物料平均密度;k为单位时间内激光扫描仪扫描帧数,k=T·fspeed;ti为t时刻内第i帧所对应的时间。

(5)

式中:ρ0为输送带的密度;h为输送带的厚度;j=1,2,3;b1为输送带在左侧托辊上的宽度;b2为输送带在中间托辊上的宽度;b3为输送带在右侧托辊上的宽度。

2.3 输送带跑偏量判定

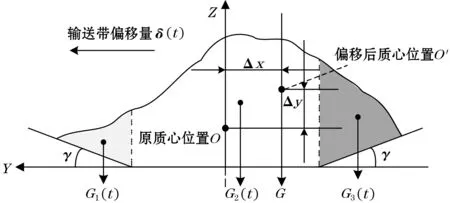

带式运输机运行过程中,当物料流截面左、右侧物料重力分布不均时,会出现输送带一侧受到较大的冲击力挤压现象,进而驱使输送带产生跑偏。如图4所示,右侧托辊承载的物料多于左侧,右侧产生的阻力也相应较大,根据牛顿第三定律,可知阻力增加会导致推力也相应增大,进而导致输送带右侧受到向左的推力大于左侧,进而左侧输送带产生挠性形变,导致输送带向左产生跑偏。

图4 物料质心偏移示意图

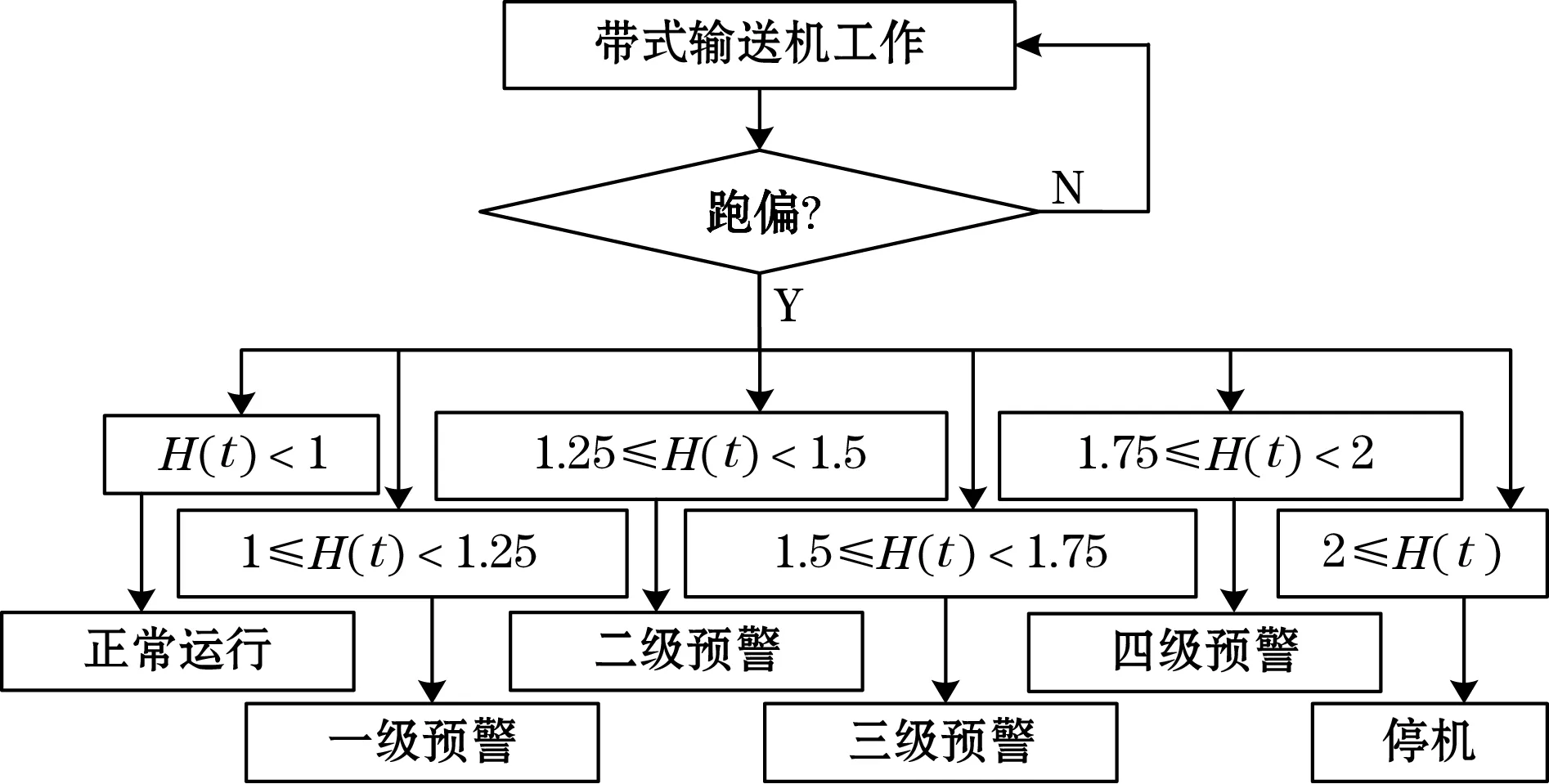

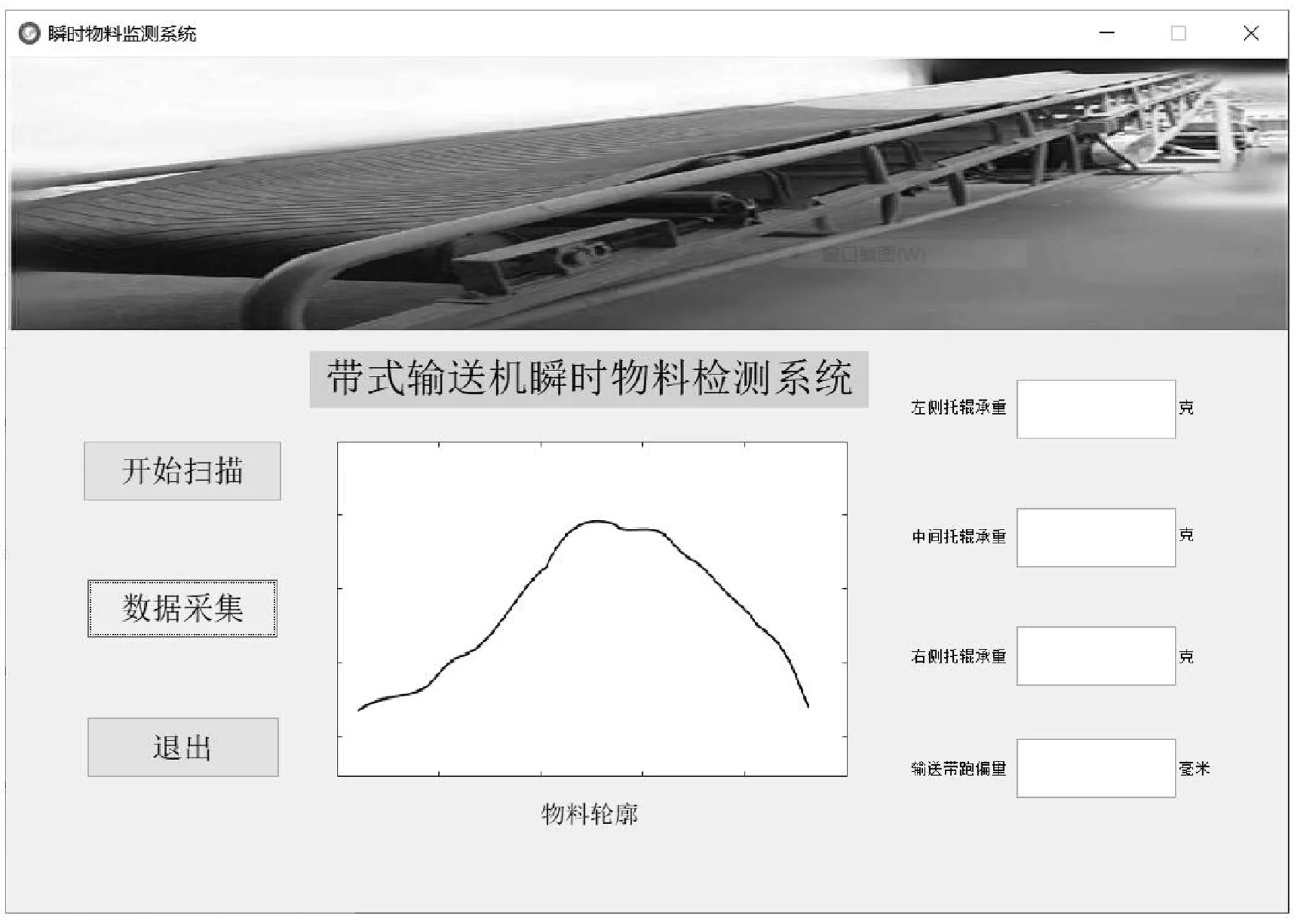

图4中,若输送带以速度为v(t)纵向行进,假设在t时刻,输送带横向截面中轴线左侧托辊上物料质量为G1(t),中间托辊上物料质量为G2(t),右侧托辊上物料质量为G3(t),根据输送带“跑松不跑紧”的准则,当左侧物料较右侧物料轻,即G1(t) (6) 式中:γ为左、右托辊与水平线的夹角,rad;μ0为托辊与输送带间摩擦系数;f为其他引起跑偏的力,N。 输送带向左发生跑偏后,就会使左侧托辊上的物料增加,进而使左侧输送带受物料而产生的侧向力随物料质量的增大而增大,右侧输送带收到的侧向力随着物料质量的减小而减小,此时左右输送带侧向力的合力称为恢复力,根据偏移量δ(t),得到恢复力[13]为 (7) 式中:qd为输送带的单位长度质量,kg;B为输送带的带宽,m;z为输送带跑偏恢复力系数,通常为非线性。 根据物料和输送带受力平衡条件,由式(6)~式(7)可得出t时刻输送带横向偏移量δ(t)为 (8) 将式(4)~式(5)所得结果带入式(8),即可得到跑偏量δ(t)。 为实现输送带横向跑偏实时预警,可利用输送带横向偏移量、带速、输送带承载段三托辊上物料质量作为输送带横向跑偏影响参数,建立输送带横向跑偏预警模型,以判断输送带横向偏移危害程度。假设k1、k2和k3为横向偏移量、带速和物料质量三参数影响量的权重系数(k1+k2+k3=1),建立t时刻输送带横向偏移危害程度计算式H(t)为 (9) 式中:δ0为输送带横向偏移量允许最大值,据规定取带宽B的5%左右较合适[14],δ(t)一旦大于0.1B时,输送机则需停机整顿,故δ0≈0.05B;v0约为额定带速vm的一半,取为v0≈0.5vm,因带式输送机采用调速节能控制技术,v(t)工作范围通常为0~vm,以达到与物料质量最佳匹配效果;G0≈0.5Gm;Gm为额定带速vm下输送带单位时间所能承载物料载荷最大值。 特征系数大小直接影响预警模型效果,因此特征参数对应权重系数设置上,根据横向偏移量与带速近视成5倍比例、物料和带速最佳匹配关系为正比例,近似取值为k1≈5k2≈5k3,即k1≈5/7,k2≈k3≈1/7[14-15]。 为实现输送带跑偏实时预警,将得出的输送带横向偏移危害程度H(t)细分等级,并实行相应预警。预警流程图如图5所示。 图5 输送带跑偏预警流程图 基于上述检测原理,设计了带式输送机横向跑偏激光检测系统,如图6所示,该系统主要测量系统硬件和测量系统软件组成。测量硬件系统由激光扫描仪、MOXA Nport 6250模块、24 V直流电源等组成。测量软件系统包括激光检测仪所配套的扫描软件SOPAS和自行开发的基于MATLAB的数据处理软件。 图6 实验平台 该实验采用长3.5 m、宽1.0 m的输送带进行物料瞬时流量扫描。在检测物料瞬时流量时,将激光扫描仪放置在输送带的正上方,与物料流垂直向下对准,使物料流方向和激光扫描截面垂直。激光扫描仪选用LMS511型激光仪。上位机通过激光扫描仪配套设置软件SOPAS设置激光扫描仪角度范围100°、测量精度24 mm、激光波长为905 nm,激光等级为1级,以满足物料瞬时流量采集需要。激光扫描仪在完成物料流轮廓数据采集后,需要对有效数据进行提取。 为实现远程通讯,采用MOXA Nport 6250 模块将激光扫描数据通过以太网通讯上传至上位机。上位机通过物料流激光数据采集与处理软件实时获取物料流轮廓三维激光点云,实现物料流截面轮廓提取和激光测量数据处理。本文利用MATLAB的交互界面GUI制作程序界面,对扫描的数据进行处理。如图7所示。 图7 软件界面 本文基于激光扫描技术设计了偏载工况下输送带横向跑偏检测系统,该系统能通过激光扫描仪实时获取输送带纵向行进时物料流量截面轮廓,根据输送带横向跑偏检测算法分析、判断输送带是否发生横向跑偏,发现输送带横向跑偏时上位机能实时将偏移量通过5G网络远程发送至管理中心数据库,企业相关部门可通过多种方式访问数据库进行信息查询、远程监控和管理。该系统的设计能有效提升带式输送机智能化水平,保障输送带运行安全。

3 输送带横向跑偏预警

4 平台搭建与实验分析

5 结论