燃油蒸汽压力传感器的封装研究

杜奋豪,王 冰,薛立伟,刘雨墨,张雯霞,陈立国

(1.苏州大学机电工程学院机器人与微系统研究中心,江苏苏州 215021;2.昆山双桥传感器测控技术有限公司,江苏昆山 215325)

0 引言

在汽车领域,由于燃油具有极强的挥发性,其产生的蒸汽是环境污染物的主要来源之一。随着禁止燃油蒸汽排放的相关法规日益严格,利用燃油蒸发控制系统对燃油蒸汽进行监测和处理变得更加重要,能够检测微小量程压力的压力传感器是该系统的关键组成部分[1],通过监测油箱及系统与大气的压差来控制系统相应阀门的开闭,同时还能监测蒸汽是否发生泄漏。燃油蒸汽压力传感器检测的压力阈值通常小于5 kPa[2],因此用于燃油蒸汽压力检测的传感器首先需要具有极高的灵敏度,能够对微小压力进行准确检测,其次需要能够应对燃油蒸汽介质,实现在恶劣环境下的可靠工作。在相关研究中,传感器芯片的性能参数不断提升能够满足微压测量的使用需求[3-5],但是想要发挥芯片的作用,还需要对芯片的封装展开设计。在封装过程中必须要考虑到封装元件对压敏芯片的影响,由其产生的封装应力严重影响了传感器可靠性,是传感器封装技术关键难点之一[6]。由于燃油蒸汽压力检测属于微压测量,传感器芯片需要具有更高的灵敏度,非常小的干扰都会对传感器的输出信号造成很大的影响,例如温度变化、振动、应力及外力形变、电磁干扰等,减小或避免这些因素的干扰同时保护芯片在恶劣环境下可靠工作是封装设计的关键。

本文针对汽车燃油蒸汽压力检测环境,根据客户要求压力检测范围-3.75~1.25 kPa,输出误差低于±3.5%FS的使用目标,对微压力传感器封装进行设计,利用有限元仿真分析了封装元件对传感器输出影响,基于此优化了封装结构以及工艺参数,通过将压敏芯片与补偿放大电路集成在一块PCB基板上,与所设计的传感器外壳共同封装成完整的燃油蒸汽压力传感器,经测试满足使用需求。利用这种封装方式降低了传感器尺寸及封装成本,满足车用标准。

1 封装设计与仿真

作为燃油蒸汽压力传感器感压器件的压力敏感芯片的核心是由4个等值半导体电阻构成的惠斯登电桥,如图1所示,当外界压力作用于传感器压敏膜片时,压敏电阻区域应力会发生变化,从而导致压敏电阻阻值变化输出电压信号。

图1 惠斯登电桥

根据惠斯登电桥电路,输出电压Vout与输入电压Vin的关系可以表示为[7]

(1)

式中:π44为压阻系数;σl、σt分别为压敏电阻的横向和纵向应力。

可以看出传感器输出与压敏电阻区域应力大小直接相关,因此在封装设计过程中要尽量降低封装应力和封装结构形变的影响。

由于需要在油污、振动、汽车级环境温度、微小压力的环境下工作,燃油蒸汽压力传感器的封装应该满足以下条件:密封保护,芯片敏感薄膜器件层不应直接与油污、水汽等接触;封装结构的各部件的热膨胀系数应接近,减少因热膨胀系数不匹配而导致的热应力;封装结构应有良好的抗振性,以满足在振动环境下的可靠性,同时对于汽车电子还需要对其成本进行严格控制。

设计的燃油蒸汽压力传感器封装结构如图2所示,主要包括压敏芯片、陶瓷基板、传感器外壳等。为防止燃油蒸汽对芯片正面结构层造成损坏,采用芯片背面与燃油蒸汽接触承压的方式,同时芯片正面空气经防水透气膜隔离水汽。将压敏芯片直接粘贴在陶瓷电路板上与外围电路形成完整的传感器输出电路,利用密封胶将陶瓷电路板通过支架与外壳粘住,形成密封腔并加强电路板局部刚度,防止在芯片粘接的电路板处因振动出现过大变形,从而影响芯片输出。由于文中采用的是芯片直接与基板粘接的封装方式,基板的材料与敏感芯片点胶贴片工艺参数对芯片的影响最重要。芯片与基板热膨胀系数应接近,只有陶瓷电路板符合要求。

图2 结构示意图

1.1 热力学分析

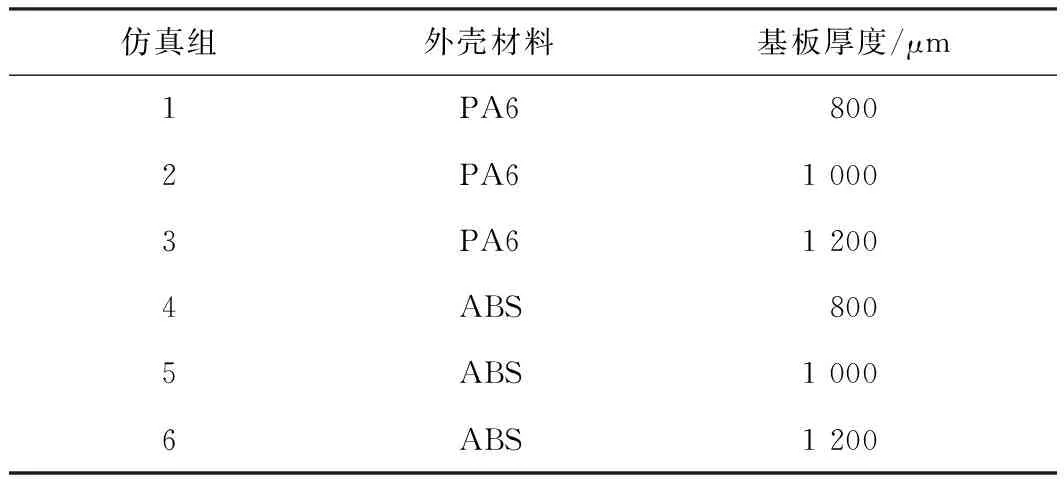

外壳材料、陶瓷电路板厚度是影响封装应力的关键因素,常见塑料外壳材料有PA6、ABS等。为衡量其对所设计的燃油蒸汽压力传感器输出影响,建立了传感器有限元模型,设计如表1所示的6组仿真实验,利用ANSYS对其进行瞬态热结构分析,施加如图3所示的循环温度载荷,设定初始温度为22 ℃,经3个温度循环后回到22 ℃。得到传感器及芯片在交变温度载荷下的应力分布,热应力越小则封装可靠性越好。

表1 仿真试验组

图3 温度循环曲线

图4为传感器应力分布云图,应力主要集中在外壳和电路板处,芯片表面应力较小,封装结构起到了一定的保护作用。提取不同仿真组芯片表面最大应力随时间变化关系如图5所示,可以看出,PA6材料的传感器外壳在热循环载荷下对芯片造成的应力影响小于ABS材料。同时随着陶瓷PCB板的厚度增加,芯片表面应力在逐渐减小,这可能是因为较厚的PCB板隔绝了外壳与其他封装元件的应力传递。在6组仿真中,组3在交变温度载荷下芯片表面最大应力值最小(1.32 MPa),残余应力为0.005 2 MPa。综合考虑,最终选取了PA6-GF35材料的外壳以及厚度为1 200 μm的PCB基板。

图4 应力分布云图

(a)PA6

1.2 振动分析

汽车行使过程的振动环境会引起传感器结构的振动,进而会导致压敏芯片承受动态加速度载荷,对传感器输出造成影响。而不同芯片结构的传感器在动态性能上体现也不相同。通常一阶模态频率更大的结构其动态性能越好,本文分别对如图6所示的平膜结构和岛膜结构的芯片进行了模态分析,一阶模态频率分别为59 kHz和35.3 kHz。在此基础上利用模态叠加法的谐响应分析,对芯片施加不同频率的加速度载荷,由于沿垂直于膜片方向的加速度载荷对芯片输出影响最大[8],仿真中施加的载荷方向垂直于膜片,大小为10g。

(a)平膜(b)岛膜

当振动频率在芯片一阶模态频率附近时,由于发生共振,芯片表面应力会显著增加。平膜结构和岛膜结构的最大应力分别为0.47 MPa和3.1 MPa,岛膜结构在振动载荷下输出影响要远大于其他结构。因此为了应对振动环境,燃油蒸汽压力传感器封装在芯片的选择上应当避免使用类似岛膜的中心大质量块结构,可以选择正面梁膜岛结构或者平膜类结构的芯片。

2 芯片贴粘工艺

贴片胶作为封装过程中使用的关键材料,可以将芯片与基底直接粘接在一起。但是由于不同材料之间的热膨胀系数的差异,以及贴片胶在温度变化过程中会产生残余应力和热应力,其性能参数与使用量都会对芯片的输出造成影响。

2.1 弹性模量

本文利用ANSYS仿真设计了如图7所示的三层系统,选取了一批弹性模量为50~400 MPa的贴片胶,施加由150 ℃冷却至室温22 ℃的温度载荷,得到芯片表面最大应力与贴片胶弹性模量关系,如图8所示,可以看出芯片表面最大应力随着贴片胶弹性模量的增大而增大。

图7 仿真模型

图8 芯片表面最大应力与贴片胶弹性模量关系

2.2 胶厚

在贴片的过程中,除了贴片胶弹性模量外,贴片胶的厚度也是影响芯片表面应力的关键因素之一。通过施加由室温增至125 ℃的温度载荷,得到不同贴片胶厚度下的压敏芯片表面最大应力,结果如图9所示,芯片热应力随着贴片胶厚度的增加先减小后增大,这可能是因为在贴片胶较薄时,随着胶厚的增加能够吸收基底膨胀产生的应力,从而降低传递到芯片的热应力,但当贴片胶达到一定厚度时,其自身过大的体积膨胀会对芯片造成影响。

图9 芯片应力与胶厚关系

同时贴片胶的厚度还会对传感器的动态性能造成影响,图10分别给出了50、100、150、200 μm胶厚的芯片一阶模态频率,分别为81.7、59.2、47.0、40.3 kHz。

图10 不同胶厚一阶模态频率

通过仿真可以看出贴片胶越厚,其一阶模态频率越低,更能放大振动对传感器敏感膜片的影响。此外高的贴片胶厚度会允许更大的芯片位移,这可能会严重影响键合线与芯片之间的连接。

因此,在保证芯片粘接强度的情况下,贴片胶应该选择弹性模量较小的软胶,同时胶层不宜过厚。通常芯片可以通过键合玻璃增加粘接面积,提高粘接强度,文中为降低成本,采用芯片直接粘接的方式。虽然软胶的粘接强度较低且芯片背面承压的方式对粘接强度提出了更高的要求,但因为燃油蒸汽压力属于微小压力,所以采用软胶可以满足粘接强度需求,不会导致超载使贴片胶失效。同时为了面对油污的环境,综合考虑,在本文中贴片胶选用了能够耐油污的氟硅胶,胶厚为100 μm。

3 测试结果

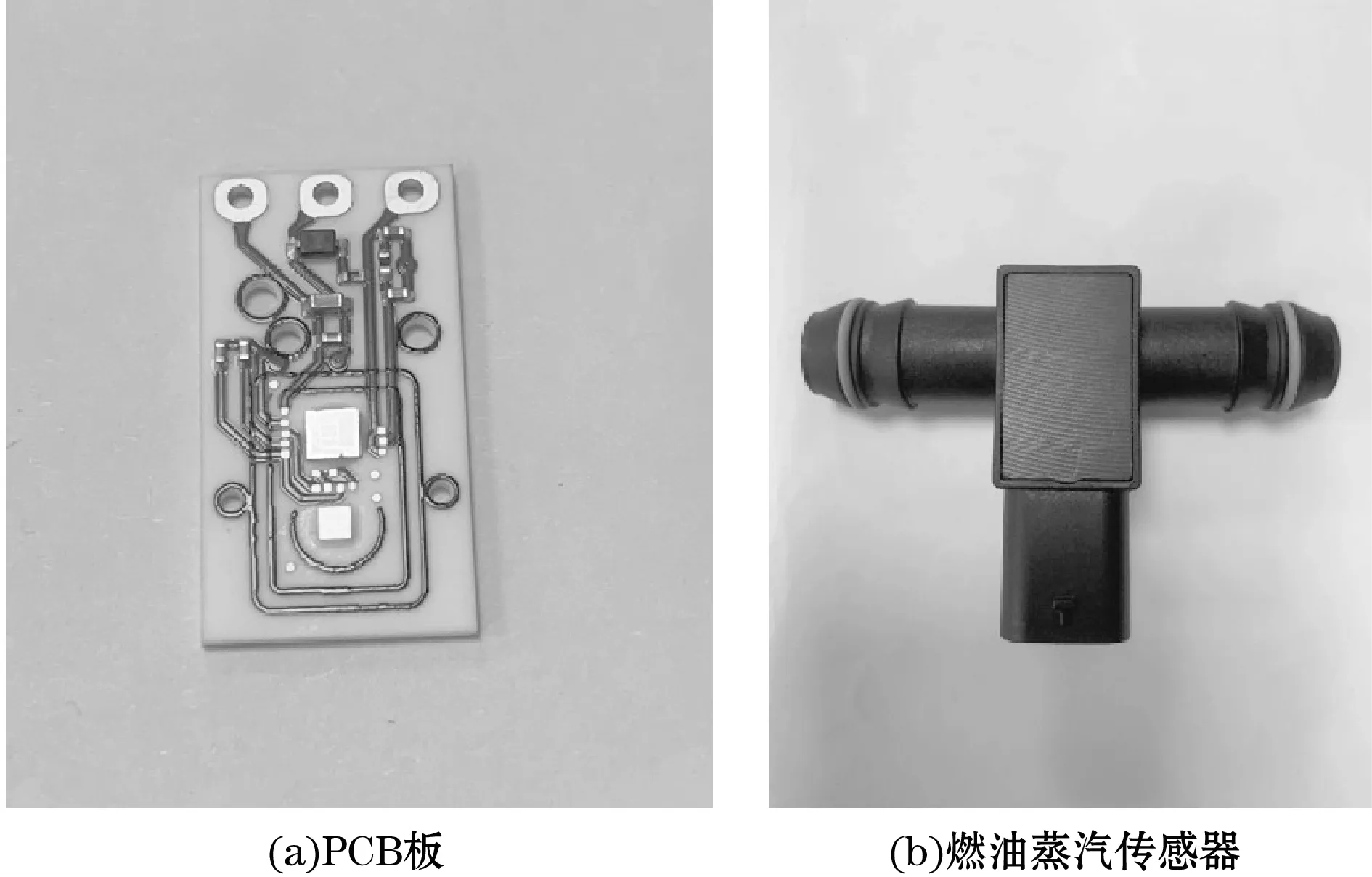

根据上述封装设计,将压力芯片直接粘贴在陶瓷PCB板上,与温度补偿芯片及外围电路组成完整的传感器电路基板。将电路板通过密封胶与外壳固定在一起,保证气密性。完成贴片的电路板以及封装完成的传感器如图11所示。

图11 测试样品

通过采集标定数据,计算修正系数,将其存储进补偿芯片的EEPROM中,完成传感器的输出信号校准。将校准完成的传感器置于恒温箱内进行性能检测,利用恒压源提供5 V的供电电压,设定初始温度为-10 ℃,从-3.75 kPa到1.25 kPa升压,每步1 kPa,待数据稳定后记录,改变温度,重复步骤测试不同温度下传感器输出,测试结果如图12所示。

图12 测试结果

可以看出,测试样品在全温区内都能成比例输出且输出基本重合,具有良好的线性度与低温漂,全温区最大误差约为1.2%FS,能够满足使用需求。

4 结论

本文针对汽车燃油蒸汽压力检测,提出了一种微压芯片封装方式,利用芯片背面承压,压敏芯片与温度补偿芯片直接粘贴在陶瓷PCB板上,与壳体组成完整的燃油蒸汽压力传感器。通过热力学与动力学仿真分析了关键封装参数对压敏芯片的影响,发现弹性模量较低的贴片胶对芯片造成的残余应力较小,薄的胶厚会具有更好的动态性能。验证了封装结构的可靠性,经对制作校准完成的传感器样品进行检测,满足使用需求。

与传统的芯片封装相比,这种封装方式采用芯片背面承压避免了芯片表面器件层接触燃油挥发性气体造成损害,芯片通过粘贴的方式与外围电路和补偿芯片集成在一块电路板上,无需键合玻璃,减小尺寸的同时也显著降低了封装成本。同时利用有限元仿真软件辅助封装设计可以优化封装结构参数,降低工作量和设计成本。