泸州地区硫铁矿尾矿综合利用研究

王渊 吴秋莹 杜芳琼

(1.四川化工职业技术学院 四川泸州 646000;2.精细化工应用技术泸州市重点实验室四川泸州 646000)

1 概述

泸州古蔺、叙永地区低品位硫铁矿资源十分丰富,储量巨大,据资料统计,矿区硫铁矿储量为21.9亿t,占川南地区预测储量的48.44%。数十年的开采选矿过程中排放了大量的硫铁尾矿砂,尾矿砂中一般含硫5%~8%,长期堆放,这些硫化物被空气中的O2氧化成硫酸盐,再经雨水淋滤,迁移流至江河,不仅给当地生态环境造成严重污染,也造成资源的严重浪费,特别是尾矿砂在山坡长期大量堆放,不但占用良田、破坏山区植被,而且也存在重大安全隐患,因此,对其进行资源综合利用具有重要的社会意义[1-3]。

硫铁矿尾矿的主要矿物组分为高岭土和黄铁矿,并含有极细小的锐钛矿,同时,混入方解石和少许碳质矿物。这种尾矿(含黄铁矿高岭石粘土)作为一种二次资源,可通过综合利用变废为宝[4-7]。

2 制备高品质造纸原料

周开灿等[8-10]通过对泸州叙永地区尾矿(含黄铁矿高岭石粘土)的物质成分分析及组分的赋存状态的分析,经过一系列系统研究,开发出尾矿的精选提纯新工艺,具体如下。

(1)去除黄铁矿浮选试验。尾矿经过一次粗选,一次扫选,浮选出的高岭土精矿中铁的去除率达89%,但铁含量达1.55%,铁含量仍然很高。两次浮选后留下的槽内产品经过超细磨,在碱性条件下再次进行浮选,通过3次浮选,产生的高岭土精矿产率达92.3%,Fe2O3去除率为91.4%,高岭土的纯度大大提高。

(2)去除浮选高岭土精矿中杂质铁和钛。通过对高岭土精矿的双液浮选试验以及梯度强磁选试验表明:双液浮选和强磁选对高岭土精矿中的铁、钛的去除效果差。

(3)浮选高岭土精矿制备高岭土产品。浮选高岭土精矿经过还原漂白、氧化—还原漂白试验得到的高岭土产品,产品白度难以达到造纸行业要求,继续对两种漂白高岭土产品进行加药煅烧,产品白度分别达到造纸填料的要求和造纸涂料要求。

(4)混合配样煅烧试验。为制备更高品质的高岭土产品以满足高档纸的要求,进行混合煅烧试验。试验选取优质煤系高岭土与浮选高岭土精矿进行混合配样煅烧。试验结果表明:当浮选高岭土精矿在混合试样中含量小于20%时,煅烧产品的白度大于90%,煅烧产品再经过解聚,得到高级涂料级高岭土产品,达到双90国内先进指标。

3 制备功能性材料

3.1 制备铁铝混合净水剂

刘建等[11]利用硫铁矿尾矿制备铁铝混合净水剂。通过研究表明,制取铁铝混合净水剂采用的二次酸浸循环工艺技术路线是完全可行的。最佳工艺条件为:浸取温度700~850℃,反应时间2h,盐酸浓度20%~30%,酸用量控制在反应所需酸量的1.5~2倍。

3.2 制备微晶玻璃

刘建等[12]开展硫铁矿尾矿中的高岭土制备微晶玻璃的研究。研究表明,利用硫铁矿尾矿,在化料温度、核化温度、晶化温度分别为1400℃、820~850℃、950~1000℃的条件下,可直接制备深色微晶玻璃,但由于尾矿中Fe 含量高,制备过程中要控制熔制温度。制备浅色微晶玻璃,需要采用二次酸浸循环工艺降低尾矿中的Fe 含量、控制尾矿中的硅铝比,此工艺分离的固相物作为原料,在化料温度、核化温度、晶化温度分别为1400℃、830℃、980℃的条件下,可制得浅色微晶玻璃。

李智等[13-14]利用硫铁矿尾矿制备彩色矿渣微晶玻璃,工艺流程图见图1。要制备彩色微晶玻璃,首先要减少硫铁矿尾矿中杂质的影响,采用煅烧—二次酸浸工艺对尾矿进行预处理,该工艺以净水剂的形式提取出铁和部分铝,将尾矿中的有害杂质Fe2O3降低至0.2%左右,制取的原料满足生产要求。在原料中加入一定量的ZrO2、P2O5、CaF2等添加剂,通过热处理过程,成功地制备出彩色微晶玻璃。

图1 硫铁矿尾矿制备微晶玻璃工艺流程

3.3 制备SiO2-Al2O3体系耐火材料

张军等[15]利用硫铁矿尾矿为主要原料制备粘土质耐火材料、半硅质耐火材料和高铝质耐火材料。首先,将硫铁尾矿、石英砂、矾土熟料等制备原料磨至-0.178mm,加入5~8wt%水,加压至60MPa 下成型,制得强度较好的坯体,且制坯过程中不另外加入增塑剂。在坯体烧结制度上,保持氧化气氛,缓慢升温至(1400±5)℃后,保温3h,再缓慢冷却到常温。

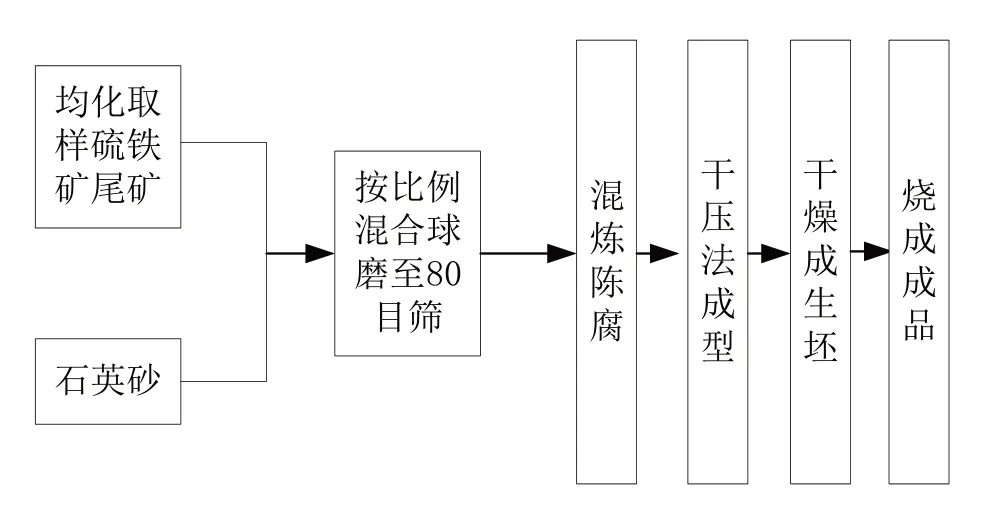

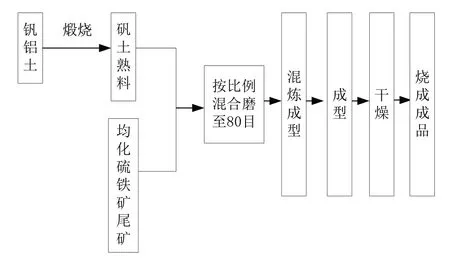

将磨细的硫铁矿尾矿煅烧制成硫铁矿尾矿熟料,再加入石英砂(含量小于23%)或矾土熟料(含量小于23%),尾矿熟料含量应该大于70wt%,制得的粘土质耐火材料的性能满足普通粘土质耐火材料的理化标准。粘土质耐火材料的制备工艺见图2。

图2 粘土质耐火材料的制备工艺

在煅烧的硫铁矿尾矿熟料中加入石英砂(23%~70%)制备的半硅质耐火材料,其性能达到国家蜡石质耐火材料标准。半硅质耐火材料的制备工艺见图3。

图3 半硅质耐火材料的制备工艺

在硫铁矿尾矿中加入23.4%~80%铝矾土熟料,可制得的高铝质耐火材料。高铝质耐火材料的制备工艺见图4。

图4 高铝质耐火材料的制备工艺

3.4 制备4A沸石

王明珠等[16]研究了以硫铁矿尾矿为主要原料合成4A沸石的工艺。

首先,采用30%HCl+30%H2SO4的混合酸酸浸浮选工艺对硫铁矿尾矿进行提纯,提纯后,能有效提高4A沸石的白度和钙离子吸附性能。尾矿预处理工艺流程见图5。

图5 硫铁矿尾矿预处理工艺流程

再次,采用水热合成法将提纯后的硫铁矿尾矿合成4A 沸石,并得到最佳的合成工艺参数。合成4A 沸石工艺流程见图6。合成产物通过XRD及SEM分析得出,4A 沸石的纯度较高,且为典型的4A 沸石立方晶体,结晶完整。

图6 合成4A沸石工艺流程

最后,针对4A 沸石的性能进行一系列测试,结果表明,以硫铁矿尾矿为主要原料合成的4A沸石可用于干燥、脱水净化和催化剂等领域。

3.5 制备莫来石晶须

黄欢等[17]以硫铁矿尾矿为原料,采用熔盐法合成莫来石晶须。第一步,对硫铁矿尾矿采用25%HCl+25%、H2SO4按体积比1∶1 配置混合酸处理及650℃煅烧预处理,处理过的硫铁矿尾矿更有利于莫来石晶须的制备。第二步,已处理过的尾矿与无水Al2(SO4)3按SiO2Al2O3摩尔比为2∶3 配比,选用Na2SO4作为熔盐介质,控制温度在800~1000℃,成功制备出莫来石晶须。

4 制备混凝土矿物外加剂和橡塑填料

邓杰等[18-19]开展川南硫铁矿尾矿的综合利用试验,该试验对硫铁矿尾矿采用摇床重选和“脱碳—浮硫”工艺,该工艺硫铁矿尾矿中硫的回收率达71.37%,最终获得硫品位为51.33%的硫精矿,达到硫精矿优等品要求;同时,浮选后尾矿中主要矿物为高岭土,硫品位仅为0.82%,可制备煅烧高岭土、矿物外加剂、彩色微晶玻璃和铁铝混合净水剂等。

郭铮等[20]开展川南高岭石型硫铁矿浮选尾矿作水泥混合材及混凝土掺合料研究。将硫铁矿尾矿磨细至-0.012mm(>90%),在温度为800℃、煅烧时间为0.5h时,制备出具有火山灰活性(活性达122%)的尾矿试样。尾矿试样磨细后用作混凝土矿物外加剂,当用量为20%左右时,满足混凝土试件的抗压强度和工作性能。磨细的尾矿试样加入到水泥中,制备人造水泥石,实验表明,随着加入量的增加,人造水泥石性能越好,最终满足国家标准JC/T 507-2012《建筑装饰用水磨石》。

李汉弘等[21]开展高岭石型硫铁尾矿的高效利用。第一步,对硫铁矿尾矿进行脱碳—浮硫试验,将尾矿磨细至200目(占85%)进行浮选,经过两次脱碳浮硫,使尾矿中的碳、硫含量降低至1.28%、1.03%。第二步,浮选尾矿经过最佳的煅烧工艺(煅烧温度为800℃、煅烧时间为2h)制备出煅烧高岭土。当煅烧高岭土磨矿细度d90为19.64μm 时,可作混凝土矿物外加剂,且当掺量为30%时,混凝土力学及施工性能最佳。当煅烧高岭土磨矿细度d60为2μm时,经过硅烷偶联剂表面改性后,可应用于EPDM橡胶补强剂和PP塑料充填剂。

崔雅婷等[22-24]开展尾矿用作EPDM橡胶填料和制备聚丙烯填料研究。尾矿经煅烧—磨细—硅烷偶联剂改性后,制备出表面改性煅烧高岭土。改性后的煅烧高岭土在橡胶种用量达到15%时,可有效对EPDM 橡胶进行补强,且补强效果良好。改性后的煅烧高岭土充填量达到PP 质量的10%时,PP 的弯曲性能等各方面都得到显著改善和加强。

5 用作陶瓷原料

蔡晓峰等[25]初步探索了硫铁矿尾矿制备陶瓷砖的可行性。实验结果表明:尾矿40%、长石50%、石英5%、黑泥5%的配方制成坯料,在温度1180℃、保温60min 的条件下,烧成的样品基本上满足陶瓷墙地砖的生产,但只适用于对白度要求不高的仿古砖、石材陶瓷复合板等产品。

6 存在的问题

分析泸州地区硫铁矿尾矿综合利用现状,上述利用途径能很好地解决尾矿资源浪费的问题,但存在一些问题,具体如下。

(1)目前的工艺都提及钛、铁资源的重要性,也考虑到尾矿中钛、铁的回收利用,但回收效果差,同时,无法回收分离高岭土中的超细粒锐钛矿,直接造成钛资源的浪费。

(2)采用二段或三段浮选工艺回收高岭土精矿,虽然回收率高,但该工艺未考虑实际生产的需要,很难实现工业化,其原因在于:现阶段环保压力越来越大,浮选工艺本身存在排放有机废水的情况,经过多次浮选工序,废水量大且难以处理;同时,目前工人对职业健康越加重视,浮选厂因浮选药剂使得操作工人的作业环境恶劣,恶臭弥漫,对企业招工带来极大困难,不利于企业可持续发展。

(3)硫铁矿尾矿经过预处理工序,能够作为制备功能材料以及混凝土矿物外加剂的原料,能够很好地解决尾矿利用问题。但在预处理工序中,硫铁矿尾矿需要经过煅烧或者酸浸工艺,煅烧工艺能耗高,酸浸工艺产生的稀酸难处理,若这些问题不能很好地解决,要实现工业化难度大。

7 结语

硫铁矿尾矿资源要真正实现有用矿物的综合利用,尾矿中的高岭土、硫精矿、钛精矿都要得到有效回收。要解决现阶段尾矿综合利用问题,需要开发硫铁矿尾矿综合利用的新的工艺路线。四川化工职业技术学院矿产资源综合利用团队在对叙永地区大树硫铁矿尾矿进行化学成分和矿物组分分析后,采用重选—磁选工艺,成功分选出高岭土、钛精矿及硫精矿。该工艺的创新点在于在尾矿选矿工艺中加入超重力分选技术,由于重选—磁选工艺不需要加入有机药剂,不但降低了生产成本与环境成本,实现了有用矿物的有效分离,同时,工业化后将大大改善工人的作业环境。