文家坡煤矿巷道围岩变形及控制技术研究

李善鹏

(煤炭科学技术研究院有限公司,北京 100000)

0 引言

厚煤层的合理开发对我国煤炭行业的发展有着重要的影响。一次采全高是开采厚煤层的重要技术方法,在回采过程中研究围岩矿压显现规律,为后续相邻工作面或类似地质条件下综采工作面的初采、正常回采、末采的矿压管理、支架配套选型、巷道支护管理等提供技术参考依据,以便在后续工作面支护中及时调整,确保生产安全具有重要意义[1-3]。基于此,根据文家坡煤矿4102工作面的地质条件和岩体力学性质,结合现有的技术条件,采用理论研究、理论计算、数值模拟及现场实测方法,对文家坡矿4102工作面的矿压显现规律、现有支护存在问题、巷道底鼓以及修巷方案等问题进行研究,最终提出相应的技术方案,并在现场对优化方案进行了实测。

1 工作面概况

文家坡煤矿4102工作面位于41盘区东侧,为41盘区第二个回采工作面。工作面西边为4103(准备工作面),东边为4101(已回采结束),北边为红涯河保护煤柱,南边为41盘区开拓大巷。主采4#煤层,煤层结构较简单,煤层中含夹矸0~2层,夹矸厚度为0~0.7 m,夹矸岩性为泥岩。煤层为条带状结构,层状构造,煤层厚度(含夹矸)在3.76~4.32 m,平均厚度为3.93 m。直接顶岩性为泥岩泥岩、细砂岩、粗砂岩,厚度为1.99~4.09 m,平均2.09 m;老顶岩性为细粒砂岩、中砂岩或粗砂岩,厚度为1.95~13.3 m,平均5.45 m;直接底岩性为泥岩、细砂岩,厚度为2.02~5.32 m,平均3.67 m;老底岩性为泥岩、细砂岩,厚度为3.18~6.4 m,平均4.22 m。

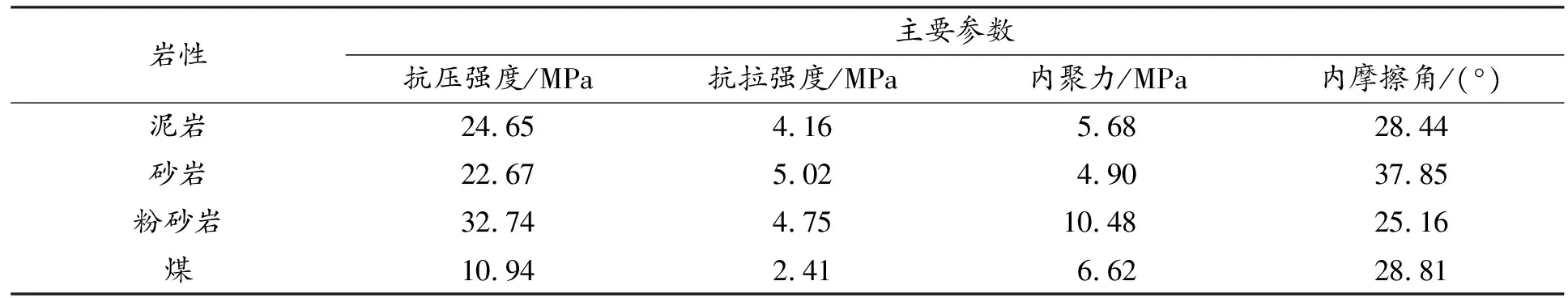

2 煤岩物理参数测定

2.1 物理参数测定方案

煤(岩)力学参数是理论分析计算的主要依据,试验测试内容主要包括单轴抗压强度、单轴抗拉强度、抗剪强度、内聚力和内摩擦角等。在文家坡矿4102回风顺槽1 050 m处选取5个钻孔进行取样。利用133 mm取芯套筒所取岩样,取样岩石质量指标RQD分别为43.9%、48.2%、44.9%、45.9%和44.5%,取样质量较差。结合矿井地质勘探资料,综合考虑从中所取的岩样按岩性大致可划分为泥岩、砂岩、粉砂岩和煤4种类型在进行岩石力学性能测试时,按这4种岩性进行实验测定,后期数据整理也按照这4种岩性进行分类汇总。

2.2 物理参数测定成果

实验采用SANS实验机,通过测试和数据处理,文家坡矿4102工作面巷道围岩的单轴抗压强度、单轴抗拉强和抗剪强度测定结果如表1所示。

根据测试结果可知,4102工作面围岩物理强度低,巷道围岩的承压能力较弱,容易出现巷道围岩变形的情况,在工作面回采过程中应根据制定科学合理,适合该工作面实际情况的支护方案。

表1 4102工作面围岩物理参数

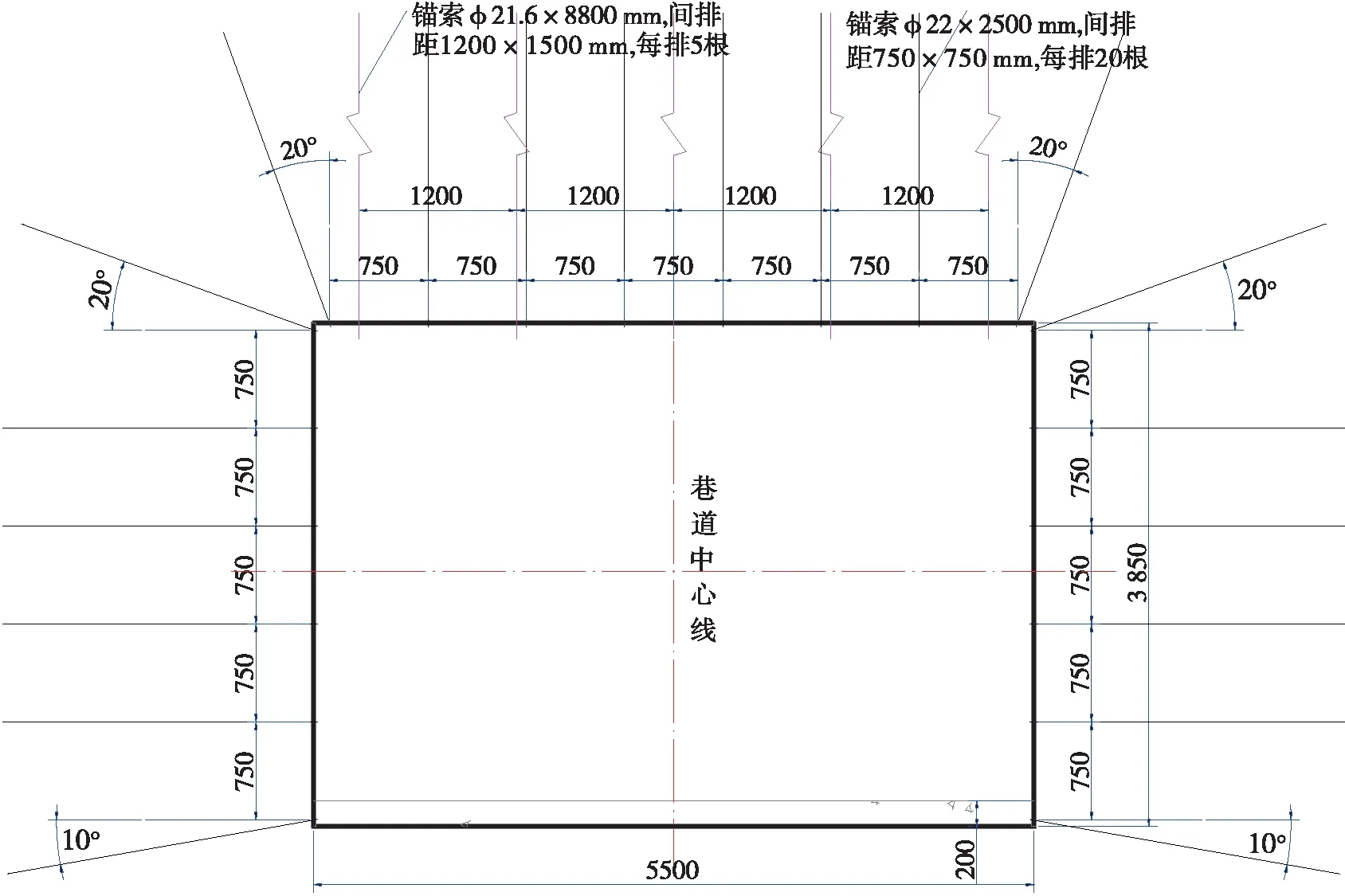

3 巷道支护方案优化

4102工作面顺槽支护采用φ22×2 500 mm BHRB335高强螺纹钢锚杆,间排距为750 mm×750 mm,每排20根;顶板预紧力矩不小于240 N·m,帮部预紧力矩不小于200 N·m,锚固力不小于110 kN;顶部锚杆与BHW-280-3.0-5.4型W钢带(长度5.4 m,宽度280 mm,厚度3 mm)配合使用,W钢带沿巷道断面布置;帮部与规格为400 mm×250 mm×50 mm的木托板配合使用;顶角锚杆扎角20°,底角锚杆扎角10°;锚索采用1×19芯结构、φ21.6×8 800 mm钢铰线,间排距1 200 mm×1 500 mm,每排5根;锚索托盘采用300 mm×300 mm×20 mm碟形托盘;预紧力210 kN,锚固力不小于300 kN;锚索与BHW-280-5.0-5.0型W钢带(长度5.0 m,宽度280 mm,厚度5 mm)配合使用,W钢带沿巷道断面布置;顶部采用Φ6 mm的Q235钢筋焊制的金属网护表,网格100 mm×100 mm,网幅1 700 mm×1 000 mm;帮部采用塑钢网护表,网幅4 000 mm×1 000 mm;网片压茬连接(包括帮顶处,即巷道顶角或肩窝),连接点要均匀布置,搭接长度不小于100 mm,相邻两块网之间要用16#铁丝连接扎牢;顺槽支护断面如图1所示。

图1 回风顺槽支护断面图

根据巷道支护及维护实际情况,对围岩变形严重和已损巷道进行二次补强支护,补强支护可采用缩小锚杆(索)间排距、锚索托梁(锚索与16#槽钢配合使用,槽钢沿巷道断面布置)和架棚等方式。

4 矿压监测

在4102工作面回风顺槽距切眼200 m处布置围岩变形监测站,此后,每隔50~100 m布置1个测站。

4.1 工作面围岩变形监测结果

根据监测方案(见图3),在4102回风顺槽巷道内,进行巷道顶板及两帮位移的监测,共设置19组测点,数据的监测精度为mm。测得数据后,根据结果绘制巷道顶板及两帮变形曲线图,如图2所示。

图2 4102工作面巷道围岩变形相关曲线图

由图2可知,观测27 d,测站一处顶底板最大累积移近量为248 mm,两帮最大累积移近量为251 mm;观测9 d之内,巷道围岩变形基本趋于稳定;顶底板最大移近速率为29.6 mm/d,两帮最大移近速率31 mm/d,均出现在测站布设后第27 d,后期围岩移近速率较大。测站一处围岩移近量整体不大,属回采期间围岩应力重新分布、变形正常释放过程。

4.2 工作面切眼支架阻力监测

为分析工作面切眼内不同部位顶板的来压规律、显现程度、支架的承载特性,进而掌握整个工作面的压力分布情况,在整个工作面液压支架安装在线监测系统,实时收集和读取支架受力大小。通过分析液压支架工作阻力计算得出4102工作面来压步距(见图3)。工作面上部、中部和下部平均来压步距分别为24.4 m、24.82 m和23.64 m,工作面平均来压步距为24.29 m。

图3 4102工作面来压步距图

4.3 矿压规律分析

4102工作面的顶板变形可以分为4个过程:①距离工作面大于100 m时,巷道顶板及两帮变形量平均变形量不超过1mm/d,比较稳定。②距离工作面60~100m时,巷道顶板及两帮变形量开始变大,最大10~12 mm/d,考虑周期来压影响,属于正常情况。③距离工作面60~30 m时,出现超前应力影响区,巷道顶板及两帮变形量出现较大变化,但围岩移近速率不超过15 mm/d。④距离工作面小于30 m时,出现超前应力影响剧烈区,巷道顶板及两帮变形量变化出现较为剧烈的变化,围岩移近速率不超过30 mm/d。顶底及两帮累积移近均小于300 mm,基本满足回采要求。

5 结语

本文经过理论研究、数值测定、支护优化、现场监测,对文家坡煤矿4102工作面的巷道围岩变形严重、支护难度大的问题进行解决。首先确定工作面顶底板的岩性情况,采用科学合理的技术手段对围岩进行了取芯并测定其物理参数,再根据结果制定工作面巷道支护优化方案,方案实施后进行现场矿压监测并绘制相关曲线图。实际监测结果证明:该支护方案能够有效减少工作面回采期间的围岩变形,为矿井在4盘区后续工作面的施工提供了可靠的理论基础及数据支持。