工业汽轮机在核电厂循环水泵站的应用

文_王俊 深圳市深燃清洁能源有限公司

1 工业汽轮机方案设置

核电厂正常运行时,将蒸汽再热器(MSR)出口蒸汽用于驱动工业汽轮机,替代电动机拖动循环水泵。机组启动或高压缸排汽不可用时,汽源采用辅助蒸汽。每台机组配置2×50%容量的循环水泵,每台循环水泵参数见表1。

表1 循环水泵参数表

工业汽轮机排汽采用单独设置小凝汽器纯凝(方案1)或进入1#低压加压器(方案2)两种方案回收。

1.1 方案1介绍

汽轮机高压缸排汽除湿再热后作为工业汽轮机进汽,带动循环水泵转动做功后的废汽通过设置在循环水泵房的小凝汽器凝结后回收到主凝汽器。小凝汽器的冷却水来自海水,设置一台小循环泵完成海水循环冷却。该方案需要单独设置凝汽器,循环水泵及凝结水泵,设置设备较多,但工业汽轮机效率较高,对现有总图布局改动最小。

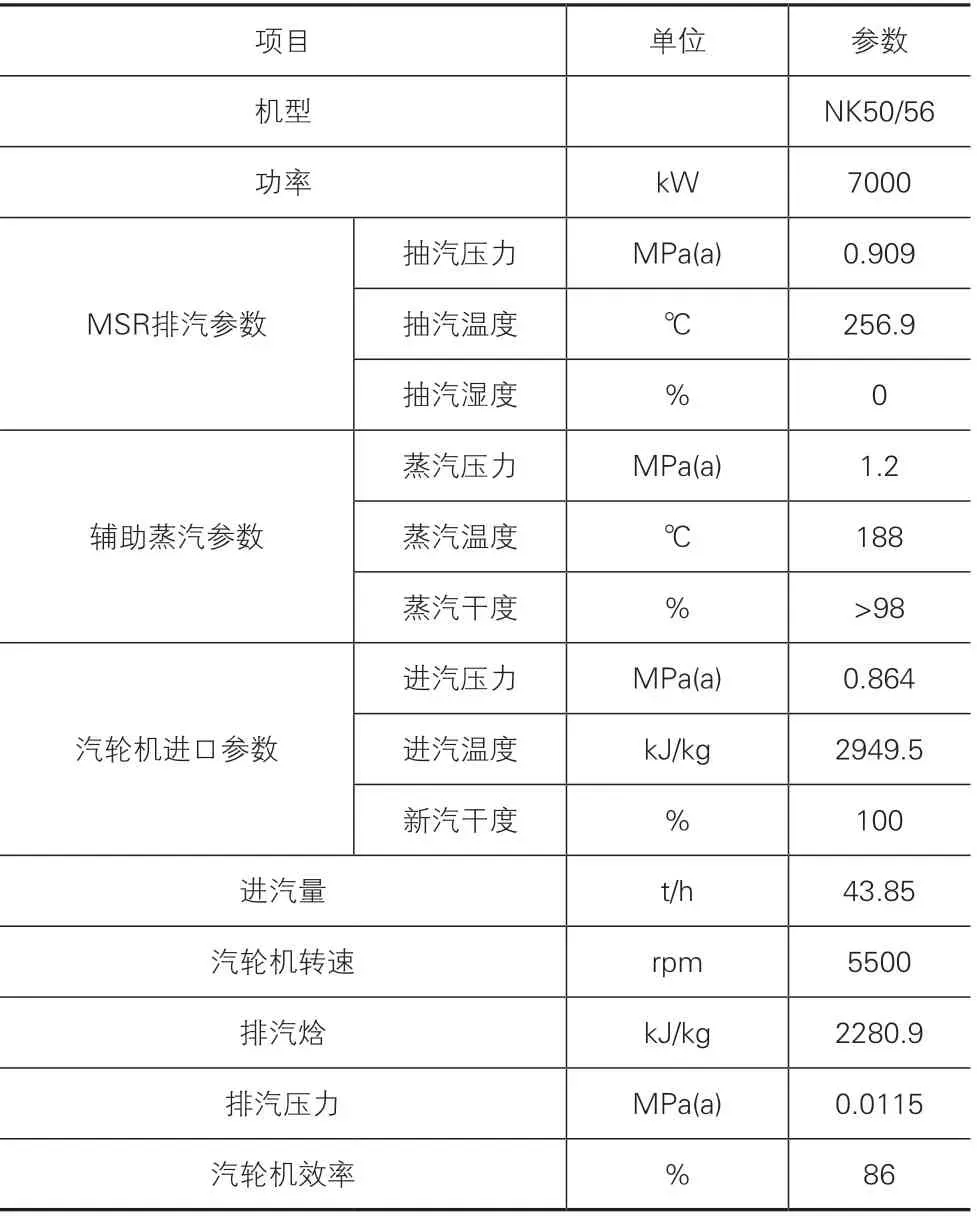

根据汽轮机热平衡图,正常运行时工业汽轮机的蒸汽采用MSR出口蒸汽,机组启动或高压缸排汽不可用时采用辅助蒸汽。MSR出口蒸汽经过除湿及蒸汽管道后考虑10%损失,辅助蒸汽经过蒸汽管道后考虑5%损失。根据杭州汽轮机有限公司(杭汽)的估算,凝汽器背压按照11.5kPa考虑。方案1汽轮机相关参数见表2。

表2 方案1汽轮机参数

1.2 方案2介绍

方案2采用背压式的工业汽轮机方案。MSR出口蒸汽作为工业汽轮机进汽,带动循环水泵转动做功后的废汽排入1#低压加热器。汽轮机的排汽热量可以回收利用,另外也不用增加小凝汽器和相关设备。该方案相对方案1减少了凝汽器,循环水泵及凝结水泵设置,并且回收利用了排汽热量用与加热二回路凝结水,但工业汽轮机效率较低,对现有厂房布局改动也较大。

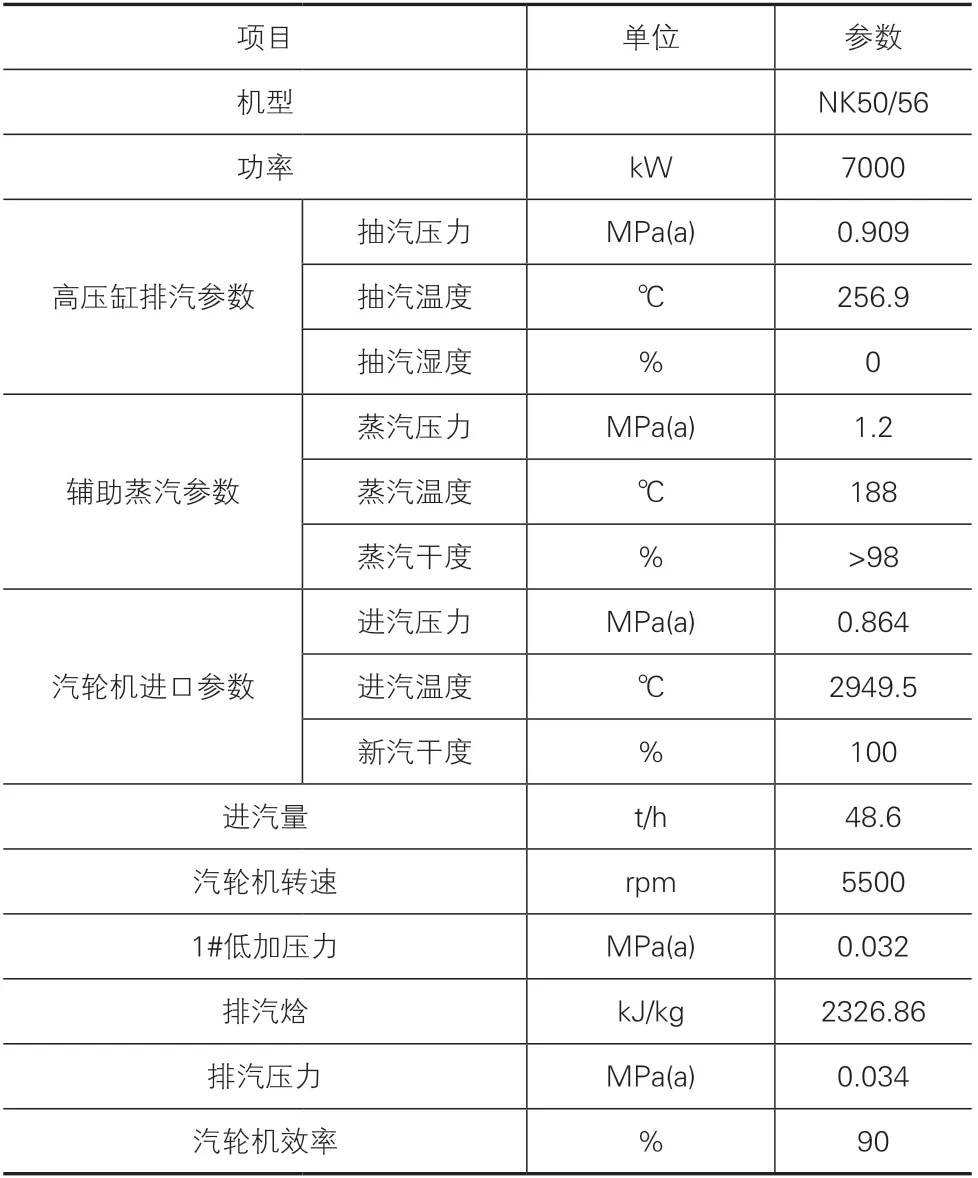

方案2正常运行时工业汽轮机的蒸汽采用MSR出口蒸汽,机组启动或高压缸排汽不可用时采用辅助蒸汽。MSR出口蒸汽经过除湿及蒸汽管道后考虑10%损失,辅助蒸汽经过蒸汽管道后考虑5%损失。汽轮机排汽进入1#低加考虑5%压力损失。方案2汽轮机相关参数见表3。

表3 方案2汽轮机参数

2 技术风险分析

汽轮机用于驱动核电循环水泵,因此汽轮机的安全稳定尤为重要。故汽轮机设计过程中,应用成熟的机型、成熟的结构。由于进汽为饱和蒸汽,针对湿蒸汽对汽轮机的不利条件,需要有相应的评估处理措施。

经过与杭汽交流,该公司成熟的机型业绩有NK50/56,该型汽轮机应用于多个项目的给水泵。但没有应用于同类型功率循环水泵的业绩,仅在舰船上有小功率循环水泵的应用业绩。杭汽也有饱和蒸汽机组业绩,但针对湿蒸汽,需要在汽轮机进口前增加除湿装置,保证汽轮机进口为饱和蒸汽。

2.1 减速齿轮箱

NK50/56汽轮机转速5500rpm而循环水泵转速为168rpm,且汽轮机布置为卧式,循环水泵布置为立式。汽轮机需通过齿轮箱减速后转换为立式传动才能与循环水泵间接相连。

转速5500rpm减速到168rpm无法通过一级减速完成,需设置两级减速。所以设置一级卧式齿轮箱从5500rpm减速到1000rpm,然后二级伞型齿轮箱从1000rpm减速到168rpm。通过与杭汽交流了解到,目前国内伞型齿轮箱减速箱在大功率工业汽轮机上没有应用业绩,只有在舰船上的小功率汽轮机上有运行业绩。

2.2 总图布置

采用方案1,不用改变循环水泵房在总图中的布置位置,相应的循环水廊道也不用变化,只需要在循环水泵房内做相应改造和在常规岛厂房增加一条抽汽管线。该方案对总图布局变更最小,但由于常规岛厂房距离循环水泵房距离远,抽汽阻力大,凝结水回主凝汽器距离远,需设置凝结水回水泵。

采用方案2,由于小汽轮机排汽需进入1#低压加热器,所以小汽轮机不能距离常规岛厂房太远,循环水泵房需紧靠常规岛厂房布置。该方案对现有总图布置变化较大,需要大量协调工作。由于泵房紧靠常规岛厂房,可减少抽汽阻力。

2.3 泵房布置

由于增加了小汽机(包括其辅助设备),泵房需要增加小循泵,泵房土建布置及管线布置均比电机驱动复杂,但布置方面不存在不可行的风险。小汽轮机卧式传动转立式输出,需要增加转向齿轮箱,目前无相关业绩,存在制造及运行风险。此外,采用小汽机后,原一台电机实现的驱动现在需要多系统配合(新型齿轮箱、小汽轮机、小凝汽器、小循环水系统、油系统)才能完成,系统复杂、故障点增加,使可靠性降低。

3 投资收益分析

3.1 泵房改造投资

每台机组设置一座泵房,采用一机两泵的布置方案。采用电动泵时,泵房总平面尺寸约63m×50m;采用汽动泵时,受小汽轮机及其辅助设备布置需要,泵房总平面尺寸约75m×55m。同比泵房面积增加约30%,土建造价增加约2700万元。

3.2 其它投资估算

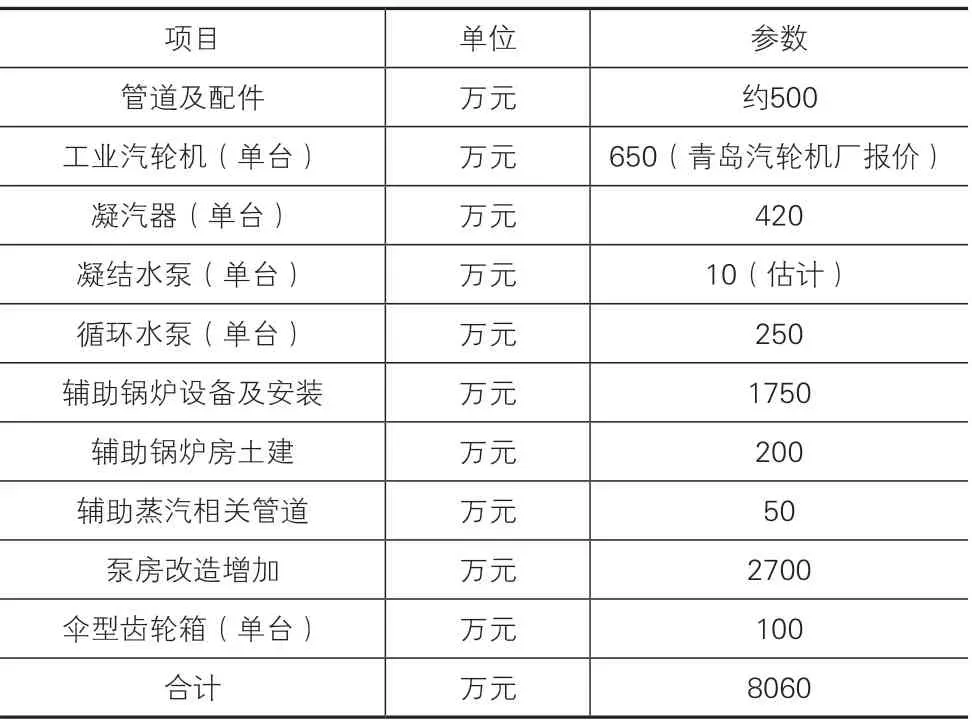

方案1增加的投入包括抽汽管道、工业汽轮机相关设备(汽水分离器、工业汽轮机、凝汽器、凝结水泵、循环水泵、辅助锅炉、辅助蒸汽管道和阀门等)、辅助锅炉房土建、泵房改造等。

以上总计投入成本为0.806亿元,各部分投资估算见表4。节省的成本为减少了循环水泵电机,每台300万元。则净总投入约为0.746亿元。

表4 方案1投资估算表

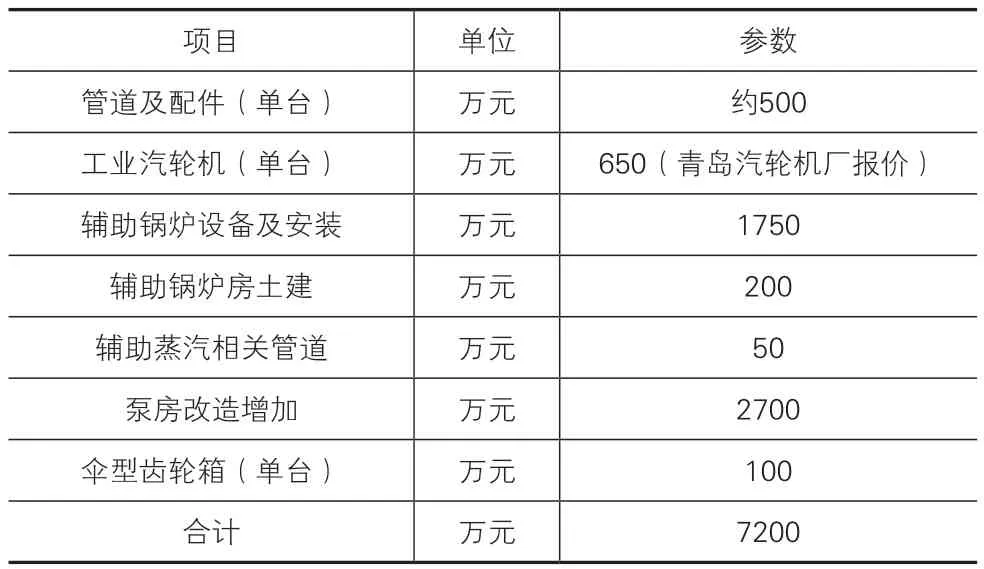

方案2增加的投入包括抽汽管道、工业汽轮机相关设备(汽水分离器、工业汽轮机、辅助锅炉、辅助蒸汽管道和阀门等)、辅助锅炉房土建、泵房改造等。

以上总计投入成本为7200万元,各部分投资估算见表5。节省的成本为减少了循环水泵电机,每台300万元。则净总投入约为6600万元。

表5 方案2投资估算表

3.3 效益估算

方案1产生的效益为减少厂用电消耗量,但是同时也减少了汽轮机出力。详细数据见下表6。

表6 方案1收益估算表

根据上表计算知,方案1由于小汽轮机效率比大汽轮机低,所以改造后不但不能增加总的电量输出,反而减少了总的输出电量,对于电厂完全是负效益,不应采纳。

方案2产生具体数据见表7。

表7 方案2收益估算表

相对方案1,由于小汽轮机排汽通过1#低加回收利用,减少了汽轮机抽汽,所以机组出力相对方案1有所增加。

根据表7计算知,方案2由于小汽轮机效率比大汽轮机低,所以改造后不但不能增加总的电量输出,反而减少了总的输出电量,对于电厂完全是负效益,不应采纳。

4 结语

在技术方面,即使工业汽轮机技术较为成熟,但带动循环水泵是否可行还有待论证;其次,由于工业汽轮机与循环水泵转速相差大,需要使用减速齿轮箱,且汽轮机卧式布置,而循环水泵立式布置,因此需要设置伞型减速齿轮箱,但目前国内没有如此大功率伞型齿轮箱应用业绩。技术上存在一定风险。

在经济方面,方案1和2由于小汽轮机效率相对大汽轮机低,会减少电厂总的出力。另外,还会增加额外设备电耗和厂房投资费用,所以整体为负收益。

核电厂循环水泵使用汽泵在经济和技术上都是不适宜,如果没有特殊用途,不建议采用。