某无刷励磁机空气流场改进措施研究

赵忠霞 张万全

(1.兰州石化职业技术大学机械工程学院,甘肃 兰州 730000;2.哈尔滨电气国际工程有限责任公司,黑龙江 哈尔滨 150080)

0 引言

无刷励磁机是为同步电机旋转磁场提供直流电的电机,分为定子、转子、旋转整流盘和外罩4个部分。从哈尔滨某电机厂引进原型机实体,使用密闭循环通风方式进行内部冷却,但是在对原型机进行工程仿制的过程中,存在风路不畅、局部温升过高的情况。该文对原型无刷励磁机空气流场特性进行研究,并尝试对通风系统进行改进,对工程实际指导具有重要意义。目前,关于封闭空间旋转部件流场及温度场的研究有很多,但大多数研究对象都是1个旋转部件,无法体现无刷励磁机内部流场的运动规律。

1 建立物理及数学模型

1.1 物理模型

该文利用Gambit三维软件构建某无刷励磁机物理属性各不同的组及其组合件的几何结构图,考虑真机结构的对称性及流场周期性,同时为了简化运算,选取1/2的整机作为研究对象,通过布尔运算得到关于计算区域内空气区、固体区的三维物理模型,其物理模型简图如图1所示。

图1 计算域内的三维物理模型

1.2 数学模型

无刷励磁机内部流体为不可压缩流体,即=С(为流体密度,kg/m;C为常数)的流体,空气流动处于紊流状态也就是雷诺数>2 320(注:2 320为下临界雷诺数)。在旋转参考坐标系中建立三维流动以及传热稳态控制方程,转子、整流盘部分采用稳态流动控制方程组,包括质量守恒方程及动量守恒方程式,能量守恒方程式如公式(1)所示。

式中:为散度,1/s;为流体的平均密度,kg/m;为温度,K;为绝对速度矢量,m/s;为扩散系数;S为单位体积内热源产生的热量与定压比热c的比值。

针对稳态流动,流体质量守恒方程如公式(2)所示。

式中:、和分别为流体在、和方向上的速度,m/s;为密度,kg/m。

励磁机除转子、整流盘外的其他部分位于三维固定直角坐标系中,描写紊流问题的控制方程组也包括质量、动量与能量守恒方程及标准k-ε两方程湍流模型。

当应用CFD软件计算时,必须选中定义Model选项中的剪切加热(viscous heating);当采用多重参考系定义边界条件时,静止的固体壁面与流体间无须设置相应参数,但是在旋转的壁面与不旋转的流体界面处,固体壁面Wall必须设置相应的转速及旋转方向;否则,贴壁黏性流体边界层及由此产生的流体内部剪切摩擦生热计算模块不能正确地与数学模型中的其他控制方程进行有效联立;所有流体与固体壁面交界处均为默认耦合对流边界,不需要设定对流换热系数(由换热微分方程求得)。换热微分方程为固体与流体温度场、流场联系的关键方程。

2 2个方案的流场特性比对

2.1 计算条件

为进一步了解所设计的励磁机定转子冷却风路是否合理,笔者对方案一紊流流场和温度场进行三维数值模拟,通过三维流场数值模拟反演真机的实际运行状态。方案一假设在定转子上方的通风口为入口,整流盘上方通风口为出口,计算区域选取整机物理模型的1/2(图1)。

计算条件如下:转子转速为=4 800 r/min,入口压力为0 MPa,出口压力为0 MPa。中心剖面固体为固壁边界,中心剖面的流体区域为周期性边界。经计算入口雷诺数远大于2 320,属于紊流范围。某电机研究所通过电磁场计算得到各种损耗数值(表1),由表1可求出计算域内各热源数值,入口风筒均接近主机风扇前端,需要在计算三维流场后才能确定出、入口,根据电动机相关规范选取空气入口温度为40 ℃。当计算求解域内的流场及温度场时,贴壁处须满足标准壁面函数要求,方程组采用分离及隐式求解,压力速度耦合方程组采用SIMPLE算法,方程均采用二阶迎风格式离散,经多次网格调整,方程组获得网格独立收敛解。将无刷励磁机计算域划分成固体区域、流体区域,仅转子和整流盘内流体是旋转空气,会随主轴一起旋转,其他均为静止流体。

表1 励磁机内定转子部件损耗值(单位:W)

在确定计算域后,选取励磁机入口以及出口边界条件作为压力的入出口,相对压强均为0 MPa;中心剖面的流体区域为周期性边界,固体区域为固体壁面,近壁处采用标准壁面函数,以=4 800 r/min的运行工况进行计算,方程求解控制参数相对误差均为1×10,误差在允许范围内,方程组获得收敛解。

通过单一因素及方案一了解无刷励磁机内压力、速度以及温度等物理量的变化规律。在其基础上,可以有针对性地改变通风结构,达到降低峰值温度及优化设计的目的。由于方案一中冷却转子铁心及线棒的空气流到转子铁心及线棒需要的时间太长,同时进入远离整流盘侧转子风沟进入的风量很少,因此冷却效果不好。因为励磁机中最重要的是要转子及铁心不超温,所以方案二设计的入口在定转子远离整流盘的一侧,出口在定转子上方。在消化吸收引进技术过程中,设计新型通风风路,通过比对确定最优通风方案,方案一的出、入口如图2所示,方案二的出、入口如图3所示。

2.2 流场特性比对分析

为了分析2个方案旋转流区及固定流区内的流动特性,该文汇总了进出口体积流量、计算域内压力范围以及速度范围等参数,见表2。

由表2可知,出、入口位置的选择对风路有很大的影响。方案一设定整流盘上方为入口、定子上方为出口,通风风路如图2所示。经入口进入励磁机的空气分为3个部分:第一部分在整流盘及转子旋转作用,在入口处相互削弱,形成短路;第二部分受整流盘的负压吸风作用,冷却远离整流盘侧转子,最终进入定子背部,部分空气直接通过定转子气隙进入整流盘侧涡旋区做循环运动;第三部分空气直接进入整流盘与转子间的空腔,形成大的涡旋区,部分空气经通风槽(冷却定转子)后进入定子背部,小部分空气直接从出口流出,大部分空气重新参内部循环。

表2 2个方案流场特性对比

图2 方案一的通风风路图

方案二设定定转子左侧上方为入口、定子上方为出口,通风风路如图3所示。经入口进入的空气一部分在冷却左侧端部线棒后进入定转子气隙中,冷却转子铁芯及绕组部件;同时,在整流盘离心力和科氏力作用下,一部分空气由整流盘右侧口进入定子机座内,最终进入定转子气隙中,经出风口流出。

图3 方案二的通风风路图

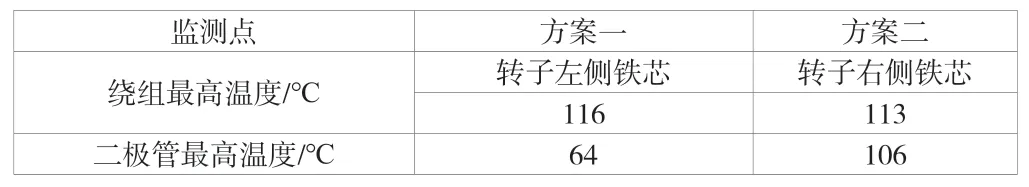

2.3 温度场特性比对分析

无刷励磁机内部绝缘材料工作温度不超过130 ℃,二极管工作温度不超过110 ℃。根据经验可知,二极管发热的可能性极小,可忽略。2个方案励磁机内最高温度均未出现超温情况,见表3。从温度场分布可知,方案一的风路布置方式会直接导致励磁机内部温度分布的最大差值为10 ℃,虽然该方案冷却效果能满足安全要求,但是冷却介质在励磁机内部的循环流动性较差。

表3 励磁机内部温度临界值分布

由图4~图5可知,励磁机内最高温度为116 ℃,位于端压圈附近的端部转子边段铁心中;转子线棒最高温度达112℃,位于远离整流盘侧的转子边段铁心位置转子线棒。总体来说,计算域温度呈现入口侧温度低、出口侧温度高的温度分布特点。方案一入出口风路的布置方式导致定子部件温度分布左右不均匀,远离整流盘侧的部件温升较大。

图4 极角10°及170°温度分布云图

图5 转子铁心及线棒温度分布云图

由图6~图7可知,方案二中整流盘上方的外罩与机座间温度较高(88 ℃~91 ℃)。2个旋转体中间腔体内空气温升较高,大部分空气区域温度为98 ℃~106 ℃,也进一步证明了该方案大部分流体参与了内部冷却,且冷却效果较好。

图6 极角10°与84°截面位置温度分布云图

图7 励磁机内空气区温度分布云图

3 结语

在通风效果方面,方案一入口冷却空气体积流量q为0.044 00 m/s,方案二入口冷却空气体积流量q为0.326 52 m/s,从进风空气量来说,方案二的空气量约为方案一的10倍,方案二的通风效果更好。

在温度场方面,方案一内励磁机内最高温度为116 ℃,方案二内励磁机内最高温度为112 ℃,均不超温,但是方案一呈现两侧温度分布极其不均匀的特点。方案二的整流盘空气区温度为98 ℃~106 ℃,非常接近许用值(110 ℃),应进一步改变冷却空气入出口位置及个数,从而使整流盘区空气顺利出流,进而降低二极管附近空气的温度。