增材316L不锈钢的激光冲击强化研究

乔红超,何佳琪,3,赵吉宾,吴嘉俊,李竟锋

(1.中国科学院沈阳自动化研究所机器人学国家重点实验室,辽宁 沈阳 110016;2.中国科学院机器人与智能制造创新研究院,辽宁 沈阳 110016;3.沈阳工业大学材料科学与工程学院,辽宁 沈阳 110870;4.汕头大学工学院,广东 汕头 515603;5.清华大学深圳国际研究生院,广东 深圳 518055)

1 引 言

随着高端装备制造业的快速发展,对设备零部件尤其是金属零部件的要求越来越高,一方面要求零件具有复杂的结构,另一方面要求零件具有优异的力学性能[1]。而传统的零部件加工工艺逐渐不能满足复杂零部件的加工制造要求。增材制造(Additive manufacturing,AM)[2]是一种新兴制造技术,其以合金粉末或丝材为原料,通过高功率激光原位冶金熔化/快速凝固逐层堆积,从而完成全致密、高性能大型复杂金属结构件的成形制造,具有成本低、周期短的特点,有望为现代重大装备中大型难加工金属构件的制造提供新的解决思路[3-4]。1997年,美国Sandia国家实验室提出了增材制造成形钛合金构件的想法,并制备了第一片Ti6Al4V钛合金发动机叶片[5]。2004年,清华大学利用增材制造技术,成功制造出了直径为191 mm、高为305 mm的W60Ni40钨镍合金薄壁复杂硬X射线望远镜的重要构件[6]。然而,在增材制造过程容易致使零件表面产生拉应力,这在一定程度上会影响了增材制造零部件的机械性能,从而阻碍增材制造产品的工业应用[7]。

激光冲击强化(Laser shock processing,LSP)是目前最为先进的材料表面改性技术,其利用了激光诱导等离子体冲击波的应力效应,使近表层材料发生严重塑性变形,引入一定深度的残余压应力层和伴随位错、孪晶等微观组态的改变[8-9];由于残余压应力能够抵消加工过程所产生的有害拉应力和抑制疲劳裂纹的萌生与扩展,使得材料的力学性能和机械零部件的疲劳寿命得到显著提高[10]。与传统的机械表面改性技术如喷完强化[11]、滚压[12]等相比,LSP不仅能够引入数值更大深度更深的残余压应力层,而且具有激光工艺参数(如激光能量、脉冲宽度、光斑直径等)可调、加工路径可控等特点[13],在航空航天、生物医疗、石油化工、国防军工等高端装备制造领域具有应用前景。因此,利用LSP技术对增材制造零件进行处理,对提高增材制造产品的力学性能和疲劳寿命具有重要的意义。

本文以316L不锈钢粉末为实验材料,利用同轴送粉方式进行增材制造,通过数控电火花线切割切取实验试件,利用SIA-LSP-23系列LSP系统在不同激光能量下对实验试件进行LSP处理;研究了LSP对增材316L不锈钢残余应力、显微硬度和抗拉强度的影响。本研究旨在为增材制造产品后处理工艺提供一种新的解决思路,拓宽激光冲击强化与增材制造技术的应用,以满足工程应用的多元化需求。

2 实验与方法

2.1 实验参数

选取316L不锈钢粉末为实验原料,其粒度范围为10~130 μm;实验基材为锻造态的316L不锈钢板材,其具体尺寸为100 mm×50 mm×4 mm。316不锈钢基材和粉末的化学成分如表1所示。采用最大输出功率为2 kW的光纤耦合半导体激光器,光斑直径为D=2 mm,采用的送粉方式为同轴送粉,利用氩气作为保护气及送粉载气。具体的工艺参数为:激光功率P=1300 W,激光扫描速度为v=6 mm/s,送粉量Q=9 g/min。

表1 316L基材与粉末的化学成分(wt %)

获得打印工件后(如图1(a),其厚度约为5 mm),首先利用铣刀对工件两侧进行铣削加工,得到厚度约为4.5 mm的薄板,然后利用数控电火花线切割切取尺寸规格为30 mm×30 mm×4.5 mm的常规试件和如图1(b)所示尺寸规格的拉伸试件。

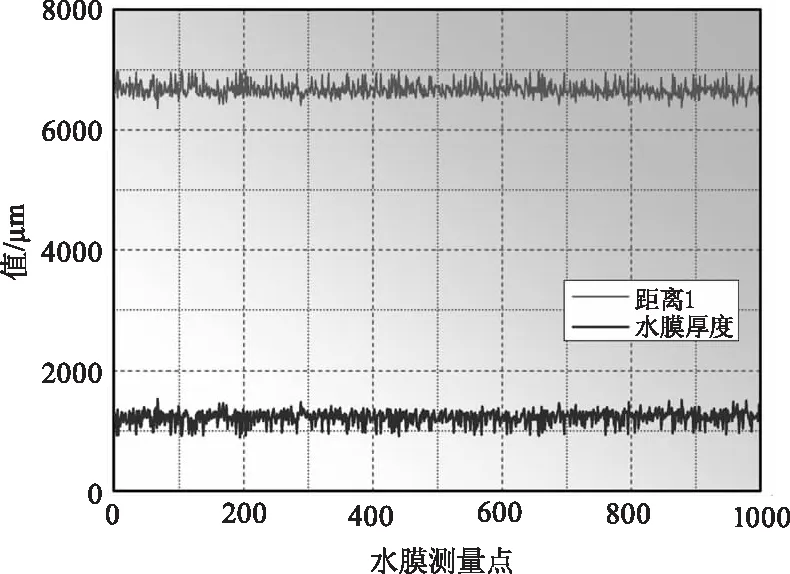

利用本课题组自主研制的SIA-LSP-23系列LSP系统对实验试件进行LSP处理,该系统采用的激光其为LAMBER灯泵浦大能量激光器,其主要技术参数如表2所示[14]。实验采用多点搭接以50 %的光斑搭接率(参考图1(c))进行LSP处理;采用130 μm厚的黑胶带为吸收保护层,选择厚度约为1.2 mm的去离子水为约束层(水膜厚度波动情况如图2所示);在激光能量为3 J、4 J和5 J下分别对常规试件进行单面冲击和对拉伸试件进行双面冲击;其他相同的激光参数为:光斑直径为3 mm、脉冲宽度为12 ns,重复频率为0.5 Hz。

(a)增材制造试样实物图

图2 水膜厚度波动情况

表2 LAMBER系列灯泵浦大能量激光器的技术参数[14]

激光功率密度的计算公式为:

(1)

式中,I为激光功率密度;E为激光能量;d为经聚焦后辐照在实验试件表面的光斑直径;τ为脉冲宽度。

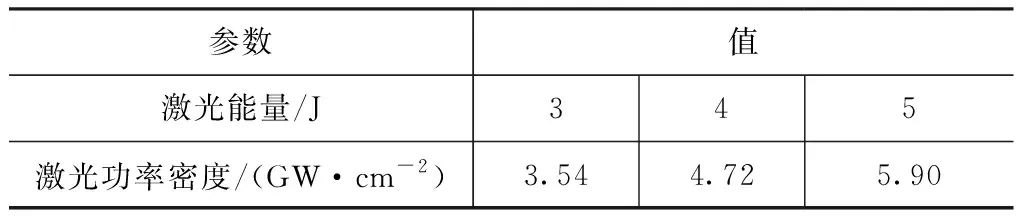

根据式(1)和已知的激光工艺参数,不同激光能量所对应的激光功率密度详见表3。

表3 不同激光能量所对应的激光功率密度

2.2 测试表征

利用FM-310数字显微硬度计测量常规试样LSP处理前后的显微硬度,采用的载荷为200 g、停留时间为15 ns;以常规试件几何中心径向向外的12 mm线中以1 mm的间隔测量表面显微硬度,截面显微硬度的测量范围为冲击表面到截面深度1.2 mm处,测量间隔为0.15 mm,用表面显微硬度平均值表征截面距离为0的显微硬度值。

利用STRESSTECH钻孔法残余应力测量系统测量了常规试件LSP处理前后的残余应力,其中测量范围为冲击表面到深度1 mm。

室温拉伸实验委托青岛斯坦德检测股份有限公司完成,在Z150万能试验机以1×10-3s-1的应变率和0.5 mm/min的拉伸速率下进行;为保证实验结果的可靠性,每种工艺条件下的拉伸试件各准备三个。

3 结果与讨论

3.1 残余应力

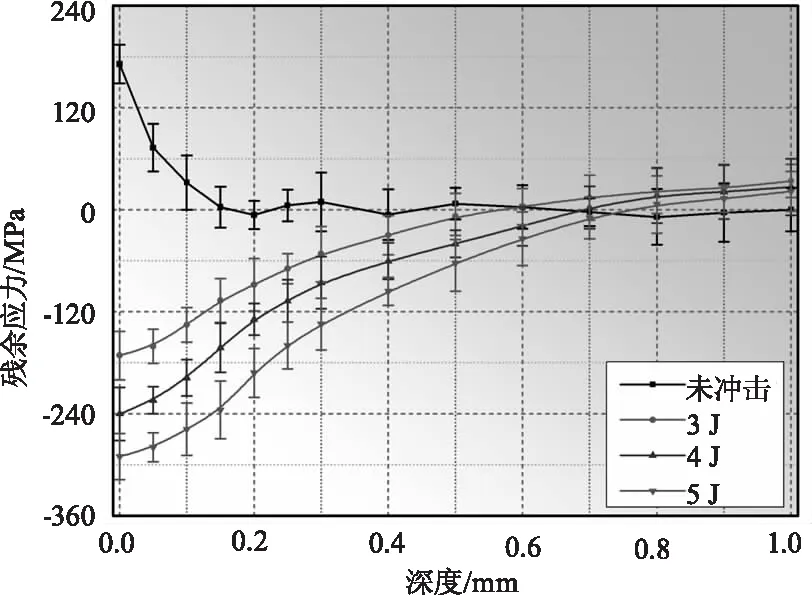

图3为LSP对增材316L不锈钢残余应力的影响曲线。从图中可以看出,增材316L不锈钢的近表层中产生了残余拉应力;这是因为激光点附近的热梯度较大,快速冷却过程容易致使打印工件产生局部压缩、拉伸和残余应力[15]。再经低温热处理后,增材316L不锈钢中的残余应力将重新分布。如图3可知,增材316L不锈钢的残余拉应力在0~180 MPa范围内波动。经LSP处理后,工件近表面引入了残余压应力,且残余压应力最大值均出现在工件上表面;激光能量分别为3 J、4 J和5 J时,表面残余压应力分别为-171 MPa、-240 MPa和-290 MPa,其对应的残余压应力层深度分别约为0.57 mm、0.69 mm和0.76 mm。

图3 LSP对增材316L不锈钢残余应力的影响

经LSP处理后,材料近表层引入了有益的残余压应力,且表面残余压应力及其对应的残余压应力层深度均随激光能量的增加而增加。在激光诱导等离子体冲击波的超高应变率的作用下,工件近表层将产生剧烈的塑性变形,这在宏观上表现为内部材料的相互挤压,在微观上则表现为晶格畸变、位错增殖、滑移和孪晶等;在LSP作用结束后,这些晶体学变化不能够完全释放,于是形成一定深度的残余压应力层[16-17]。此外,激光能量越大,所诱导产生的等离子体冲击波压力越高,致使工件近表层的位错密度、晶格畸变程度和孪晶等增加,进而诱导形成数值更大深度更深的残余压应力。

3.2 显微硬度

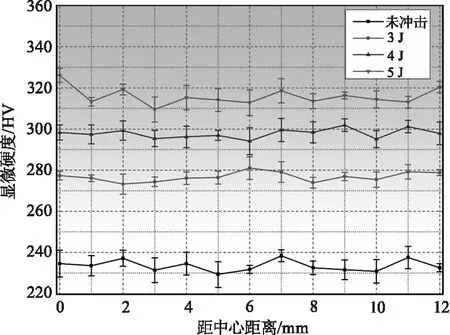

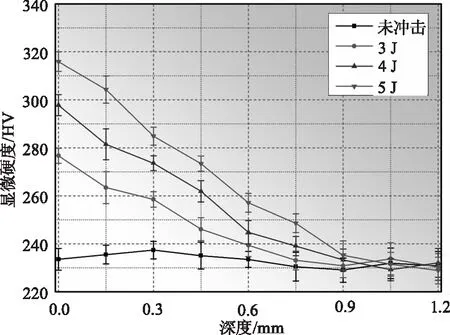

增材316L不锈钢LSP处理前后的表面显微硬度分布如图4所示。由图4可知:增材316L不锈钢的初始表面显微硬度的平均值约为233.6 HV,经LSP处理,激光能量为3 J、4 J和5 J的增材316L不锈钢的表面显微硬度的平均值分别约为276.7 HV、297.8 HV和315.9 HV,分别较未LSP处理提高了18.45 %、27.48 %和35.23 %。图5为LSP对增材316L不锈钢截面显微硬度的影响。从图5中可以看出:显微硬度与残余应力有着类似的分布规律,但硬化层深度要比残余压应力层深度大0.15~0.25 mm。产生这种现象的原因主要是残余拉应力在增材制造打印出来的试件表面形成[7];在LSP诱导冲击波的作用下,需要一定的残余压应力来抵消残余拉应力,从而致使产生硬化层深度比残余压应力层深度要大的现象。

图4 LSP对增材316L不锈钢表面显微硬度的影响

图5 LSP对增材316L不锈钢横断面显微硬度的影响

在LSP过程中,诱导产生的等离子体冲击波将向材料内部传播;在向材料内部传播的过程,将发生材料变形能得转换,再加上材料内部存在一定得阻尼,冲击波的能量将逐渐减弱,使得深层截面的位错程度也在减弱,致使截面显微硬度随深度的增加而降低;当达到一定深度时,等离子体冲击波的能量将小于工件的塑性变形能,此时将不再引起材料的塑性变形和显微硬度的提升[7,16]。

3.3 抗拉强度

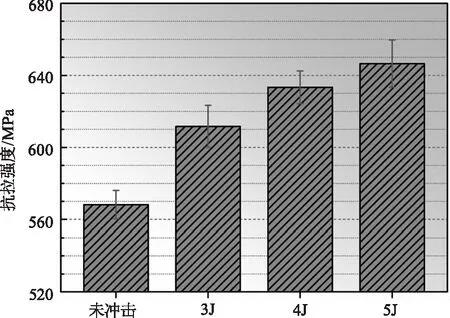

对LSP处理前后的增材316L不锈钢进行了室温拉伸实验,以研究LSP在应力-应变曲线中的作用。抗拉强度是材料在拉伸断裂前所能承受的最大应力,通常用来作为控制材料质量的指标。LSP对增材316L不锈钢抗拉强度的影响如图6所示。从图6中可知:未经LSP处理的增材316L不锈钢的抗拉强度为568.2 MP;经LSP处理,激光能量为3 J、4 J和5 J的增材316L不锈钢的抗拉强度分别为611.6 MPa、633.3 MPa和646.5 MPa,分别较未LSP处理提高了7.64 %、11.46 %和13.78 %。

图6 LSP对增材316L不锈钢抗拉强度的影响

材料在激光诱导等离子体冲击波作用下,位错运动将加剧,并在材料近表层形成大量的孪晶、细晶粒和位错缠结等[18-19]。在多晶体中,晶界的变形抗力较大,这些晶粒使得表层的总晶界面积增加,在拉伸时孪晶界以及细晶粒晶界作为一种障碍物阻碍了位错向裂纹尖端处的移动,从而提高了材料的抗拉强度。此外,较高的激光能量可以诱导产生较高的冲击波压力,使得近表层材料的晶粒细化程度和晶粒细化层深度提高,从而致使材料的抗拉强度进一步提高。

4 结 论

利用LSP技术对增材316L不锈钢进行表面处理,研究了LSP对增材316L不锈钢残余应力、显微硬度和抗拉强度的影响。本研究主要结论如下:

(1)通过增材制造工艺打印出来的工件,其近表层存在一定数值的残余拉应力层,难以满足高性能材料的工艺要求;

(2)经LSP处理,增材316L不锈钢近表面将引入了残余压应力、并伴随着显微硬度和抗拉强度的显著提高;所引入的残余压应力、显微硬度和抗拉强度随激光能量的增加而增加,表明较高的激光能量能够获得较好的激光冲击强化效果;

(3)经LSP处理,增材316L不锈钢的截面显微硬度分布规律与残余应力分布规律类似,但显微硬化层深度要比残余压应力层深度大0.15~0.25 mm。

(4)LSP是一项有效的表面改性技术,可作为一项后处理技术用来提高增材制造产品的力学性能。