宁夏石化公司炼化装置区高浓度废水处理浅谈

马转娥,杨勤刚,郜立峰

(中国石油宁夏石化公司,宁夏银川 750026)

由于化肥一部装置废水与炼油装置废水性质不同,化肥一部装置废水NH3-N 浓度高,炼油装置废水COD 浓度高;利用污水处理装置进行污水处理或生物降解高浓度的NH3-N 和COD 的废水,所需的菌群不一样、群菌生存环境不同,两者浓度不同,生物降解的菌群无法筛选、培养,造成污水处理装置处理高浓度的NH3-N 和COD 的废水时,现有的生物降解群菌(生物降解群菌生产生产中称为“活性污泥”)失去生物降解性能,严重影响废水处理能力。尤其在2021 年12 月化肥一部装置开车过程中产生的废水排放量大,炼油装置区内的事故水池收集的废水液位居高不下;401 单元污水点源处理装置处理能力有限(点源处理装置主要是处理化肥装置生产废水,设计处理能力30 m3/h),无法在短时间内处理完事故水池的废水,制约了炼化装置环保设施的稳定运行与废水合格外排[1-2]。

1 化肥业务区废水处理装置

1.1 公司污水处理装置

目前,公司内污水处理装置有两套,即401 单元污水处理装置与化肥业务区废水处理装置。其中,401 单元污水处理装置处理炼化装置区的原油罐区脱水、电脱盐装置及其他装置产生的含油废水;对于高浓度NH3-N 的废水处理能力偏低。

化肥业务区废水处理装置设计是处理化肥装置高浓度NH3-N 的废水,由于化肥业务装置停运后,现主要处理来自化肥业务装置内生活废水。设计处置废水能力70 m3/h,其中SBR 池(生物曝气池)三池切换运行,保持两开一备,污水处理装置废水处理量偏低。

1.2 化肥业务区污水处理流程简述

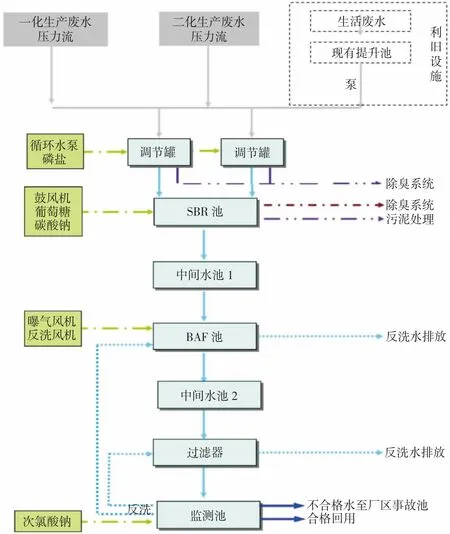

来自化肥业务区装置区的生产废水,进入污水处理装置调节罐,进行水质水量调节,调节罐出水进入SBR 池(生物曝气池),废水在SBR 池中经过曝气、搅拌、脱气、沉降等生物降解处理工序后,通过滗水设施将处理的废水进行澄清处理,澄清的清水排入中间水池1,再进行BAF 池(生物曝气滤池)进行各种生物过滤处置,使废水中的COD、NH3-N 和悬浮物得到有效除去,最终从污水处理装置排放出的生产废水合格外排或废水回收再利用。

BAF 池(生物曝气滤池)出水进入中间水池2,后经提升进入纤维球过滤器,纤维球过滤器出水进入监测池,在监测池内投加次氯酸钠进行消毒,监测池出水经检测合格后排放,如果不合格,则送至缓冲池,后经小流量事故废水泵回送至调节罐重新进行处理。化肥业务区污水处理装置流程简图(见图1)。

图1 化肥业务区污水处理装置流程简图

2 事故水池高液位的原因

2.1 炼化装置废水处理不具备处理高NH3-N 废水的能力

化肥装置产生的废水主要特点是NH3-N 浓度高,401 单元废水处理场主要针对处理高浓度COD 的废水,不具备同时处理高COD、高NH3-N 的废水的能量,造成炼化装置废水处理设施,处理效率很低,无法及时处理事故水池废水。

2.2 菌种功能紊乱

废水处理装置NH3-N 降解需通过硝化、反硝化反应,主要菌群为硝化细菌和反硝化菌,与以COD 降解为主的菌群生存环境不同,当废水NH3-N 和COD 指标均偏高时,导致菌群生存环境恶化,菌种发生变化,功能紊乱,发生污泥膨胀、解体、上浮等,失去生物降解性能,影响废水处理能力和处理效果。

来自炼油装置区高COD 浓度的废水与化肥装置高NH3-N 浓度的废水混合,使炼化装置区内的401 单元废水生化处理条件变差,生化处理能力降低,制约生产废水的处理能力。

3 对策措施

3.1 利用化肥业务废水处理装置处理废水

化肥业务区一、二化肥装置停运,利用化肥业务区“闲置”状态的废水处理装置,处置炼化装置区废水,有效降低炼化装置区事故水池废水。

首先通过制度严格“清污分离”控制炼化装置区内废水产生量;其次对现有废水处理系统优化运行,利用化肥业务区废水处理装置进行废水处理,解决事故水池高液位问题,恢复其应急功能,保障炼化装置安全稳定运行。

3.2 降低废水处理成本

严格做到炼化装置区废水“清污分离”储存。对于事故水池储存高COD 浓度的废水,通过401 单元废水处理装置处理;事故水池储存高NH3-N 废水,利用化肥业务区废水处理装置,协助处理高NH3-N 含量的废水。

首先通过管线将事故水池内高NH3-N 废水,输送至化肥业务区污水处理装置;具体操作是利用炼油厂至化肥厂的原有管线(四条互送管线),将事故水池废水送至化肥业务区进行废水处理。

3.3 技改实施及效果验证

2021 年6 月实施技改,用炼油业务区和化肥业务区之间的管线,把炼化装置与化肥业务区废水池进行联通,将炼化装置区事故水池中高浓度NH3-N 废水输送至化肥业务区缓冲池,利用化肥业务区废水处理装置进行废水处理,合格排放。2021 年9 月完成废水管线改造,2022 年1 月投入使用。

项目实施后,对2021 年12 月下旬化肥装置开车过程中产生的高浓度的NH3-N 废水,通过技改管线,送至化肥业务区污水处理装置处置,有效降低炼化装置区内事故水池液位。

化肥业务区针对废水处理情况,及时进行水质分析,根据分析数据,调整废水处理运行指标,以最佳的处置指标,提高废水处理装置满负荷运行能力。

4 结语

事故水池高浓度的废水经过化肥业务区处理后,NH3-N、COD 浓度大幅降低,达到外排指标。经统计1个月时间共处理炼油业务区废水16 771 m3,外排废水中COD、NH3-N 的排放量共减少了9.92 t,其中COD的减排量为6.05 t,NH3-N 的减排量为3.87 t。有效的降低了炼化装置区内事故水池液位,消除了事故水池长期满液位的安全隐患。