真空膜蒸馏处理高矿化度矿井水试验研究

卞 伟,李井峰,吕嘉峰,齐 继,刘淑琴,李 庭,郭 强,朱国龙

(1.国家能源投资集团有限责任公司,北京 100011;2.中国矿业大学(北京) 化学与环境工程学院,北京 100083;3.煤炭开采水资源保护与利用国家重点试验室,北京 102211)

0 引 言

高矿化度(溶解性固体总量TDS≥1 000 mg/L)矿井水在我国西部煤矿区普遍存在,实现其大规模低成本处理及利用不仅能够避免其外排造成的水资源浪费、土壤盐渍化、植被枯萎等问题,也能缓解西部煤矿区煤炭开发和下游产业发展所面临的水资源短缺。脱盐处理是高矿化度矿井水处理的重、难点。毛维东等[1]的研究表明矿井水深度处理采用苦咸水反渗透工艺,浓缩处理采用苦咸水反渗透+碟管反渗透工艺具有一定优势。李福勤等[2]指出制约高矿化度矿井水零排放工程应用的核心仍是投资和运行成本。蔡美峰等[3]指出膜蒸馏技术可以很好地实现矿井水的脱盐处理,是一种成本收益较高的工艺。总体来看,目前以反渗透为核心的典型高矿化度矿井水处理工艺较为成熟,产品水符合再生水要求,但也存在前期投资高、工艺复杂、处理成本高等问题[4-5]。

膜蒸馏是一种结合膜分离与传统蒸馏工艺的新型膜分离技术,具有分离效率高、设备简单、占地面积小、操作容易等优点[6],其中VMD与其他膜蒸馏相比具有通量大、应用广泛的特点[7]。西部煤矿区采用膜蒸馏处理高矿化度矿井水的突出优势体现在可充分利用太阳能、地热、余热、废热等丰富的低品位热源,实现大规模低成本的分离、浓缩[5]。膜蒸馏运行过程中原料液中的难溶盐及其他大分子等将不可避免地在膜表面沉积,导致膜通量下降、膜表面润湿,不仅会使出水水质下降,甚至会在短时间内损坏膜组件,因此软化预处理非常必要[8]。巩菲丽等[9]采用石灰-纯碱法处理硬度高而碱度低的反渗透浓水,结果表明石灰-纯碱法处理运行稳定,对电导率影响较小,硬度去除效果较好且工艺简单,处理成本低。刘东等[10]采用疏水性PVDF中空纤维膜对某石化废水经反渗透处理后的浓水进行VMD浓缩处理,结果表明烧碱法或石灰-纯碱法都能够去除反渗透浓水中硬度组分,石灰-纯碱法工艺相对复杂,但成本较低。前人关于膜蒸馏处理的研究多以海水或苦咸水为对象,在高矿化度矿井水领域的试验研究则由本研究团队较早提出,为高矿化度矿井水短流程高倍率浓缩新途径提供了技术支撑。在软化处理的基础上,采用疏水性PVDF中空纤维膜,对VMD处理高矿化度矿井水技术进行了试验研究,着重探讨了热料液温度、热侧流量、冷侧真空度等操作条件对VMD过程的影响;详细分析了VMD浓缩过程中膜性能的变化;初步考察了PVDF膜性能在高矿化度矿井水处理中的稳定性。旨在通过本研究为工业应用提供借鉴,为高矿化度矿井水处理提供更加有效的技术选择。

1 矿井水处理试验材料与方法

1.1 试验装置

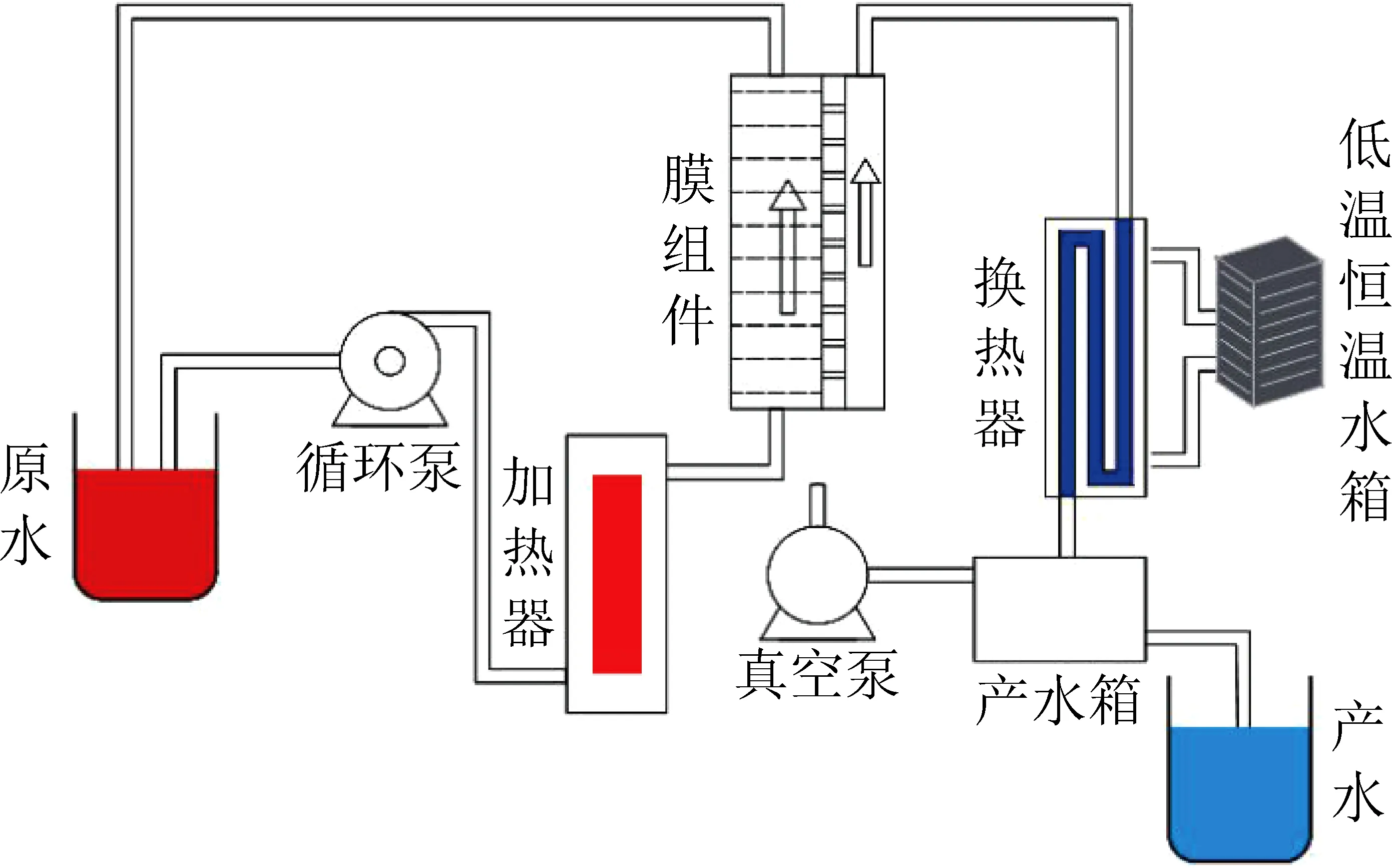

图1为本试验采用的VMD装置示意图,由上海某公司根据要求研制加工而成。主要包括热侧、冷侧回路以及PVDF中空纤维膜组件。其中热侧主要包括加热水箱、循环泵、电导率在线监测系统、流量计、温度计、常压表及控制阀等;冷侧主要由换热器、低温恒温水箱、真空泵、产水箱、负压表及控制部件组成。高矿化度矿井水在中空纤维膜孔内发生热量和质量的传递,透过膜孔的蒸汽在冷凝系统中冷凝,并通过双阀控制实现在线收集,产水箱与电子天平相连接,得以连续测量产水量。

图1 真空膜蒸馏装置示意Fig.1 Schematic of vacuum membrane distillation device

试验过程中,先将8 L软化后的矿井水一次性加至原水箱,换热系统进、出口分别与低温恒温槽连接,保证冷却温度满足要求。将矿井水加热至预先设定的温度,通过液体流量计将热侧流量调整到设定值。当膜组件的进出口温度达到设定值,打开真空泵使冷侧的真空度符合设定范围。系统稳定运行后通过电子天平观察产水量,在线监测原水箱浓水的电导率。

1.2 试验水质及膜组件

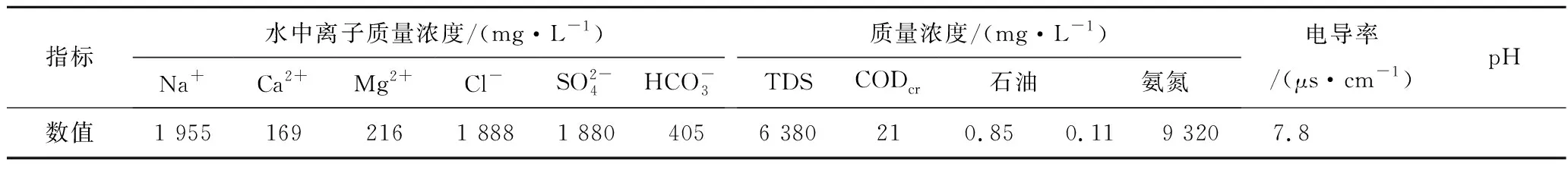

试验用水取自西部某煤矿矿井水地面处理站超滤后矿井水,主要水质指标见表1。总硬度(Ca和Mg硬度,以CaCO3计)约为1 322 mg/L,属于典型的高矿化度高硬度矿井水。

表1 试验用水主要水质指标

采用的PVDF中空纤维膜组件呈圆柱形,有效长度20 cm,有效膜面积约0.04 m2;PVDF膜丝内径0.85 mm,壁厚0.15 mm,孔径0.16 μm,接触角96.3°,孔隙率85%。

1.3 试验方案

试验包括3部分:① 矿井水药剂软化试验,采用石灰-纯碱法;② 考察主要操作条件对VMD膜性能的影响,同时探究VMD浓缩过程中膜性能的变化;③ 考察VMD长期运行膜性能的稳定性。

药剂软化投加量确定试验在600 mL烧杯中进行,搅拌15 min,静置6 h,取上清液测量其总硬度。在软化矿井水的基础上,采用正交试验考察热料液温度、热侧流量、冷侧真空度等操作条件对VMD膜性能的影响,正交试验方案见表2,共计16组,每组运行6 h。VMD长期运行试验持续约170 h,固定操作条件和膜组件,间歇式运行,连续10 h运行为1组,共计17组,每组试验结束后放空原水箱里的浓水,添加8 L矿井水。试验过程中对膜组件进行了3次物理清洗和干燥,出于充分利用VMD装置自带动力系统的考虑,通过VMD装置的热侧循环系统,在不升温的工况下逆流循环自来水30 min,对膜组件进行在线清洗;然后再将膜组件放至烘箱(50 ℃)干燥30 min。

1.4 分析方法

产水量和浓水电导率分别通过VMD装置自带的电子天平和电导率探头(SIN-TDS210)在线监测;产水电导率由便携式电导率仪(DZS-708A)测量;采用能量色散谱仪(HORIBA EX250)进行真空纤维膜丝的膜污染元素分析;水中离子含量通过离子色谱仪(EP-600)检测。通过式(1)和式(2)分别计算膜通量J和脱盐率P:

(1)

式中,Q为产水总质量,kg;S为膜的有效面积,m2;t为测试时间,h。

(2)

式中,δ0为初始时原料液的电导率,μS/cm;δt为t时刻产水电导率,μS/cm。

2 结果与讨论

2.1 药剂软化投加量确定

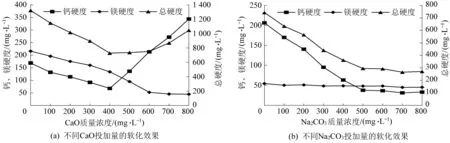

图2所示为采用石灰-纯碱法软化高矿化度矿井水时不同投加量对应的软化效果,图中总硬度以CaCO3质量浓度计,钙、镁硬度分别以Ca2+、Mg2+质量浓度计。

首先考虑CaO投加量对矿井水软化效果的影响,结果如图2a所示。当CaO投加质量浓度低于400 mg/L时,总硬度、钙硬度和镁硬度均随CaO投加质量浓度的增加而降低。当CaO投加质量浓度高于400 mg/L后,钙硬度随着CaO投加质量浓度的增加而显著提高;镁硬度刚开始随着CaO投加质量浓度的增加继续降低,CaO投加质量浓度达到600 mg/L后趋于稳定;总硬度随着CaO投加质量浓度的增加缓慢提高。分析得出投加CaO的作用体现在2方面:① 去除碳酸盐硬度,主要在其质量浓度400 mg/L以内完成;② 尽可能将镁硬度转化成钙硬度,主要在其质量浓度600 mg/L以内完成[11]。出于最终总硬度去除率的考虑,将CaO投加量选为600 mg/L,此时镁硬度去除率约为75%,需加入一定量的Na2CO3重点去除钙硬度。

图2 石灰-纯碱法不同投加量的软化效果Fig.2 Softening effect with different dosage of CaO-Na2CO3

在CaO投加质量浓度为600 mg/L的基础上加入Na2CO3,考察Na2CO3投加量对软化效果的影响,结果如图2b所示。随着Na2CO3投加量的增加,钙硬度及总硬度迅速降低,镁硬度无显著变化。当Na2CO3投加质量浓度为500 mg/L时,钙硬度和总硬度开始趋于稳定,此时钙、镁硬度分别约为37.8和48.1 mg/L,总硬度去除率约为77.7%。至此,确定药剂投加量为:CaO质量浓度600 mg/L,Na2CO3质量浓度500 mg/L。根据此对进入VMD装置的矿井水进行软化处理。

2.2 操作条件对膜蒸馏性能的影响

每个操作条件设置4个水平,分别为A热料液温度:60、65、70、75 ℃;B热侧流量:1.0、1.5、2.0、2.5 L/min;C冷侧真空度:30、50、70、90 kPa,正交试验各组的操作条件及其所获得的平均膜通量和脱盐率见表2。

由表2可以看出,16组试验中膜通量的差异非常明显,最大值约为最小值的40倍,而脱盐率则变化不大,均在99.8%以上。颜学升等[12]考察了PVDF膜用于真空膜蒸馏淡化盐水的试验效果,盐分截留率约为99.8%,脱盐率与本试验的结果相近。

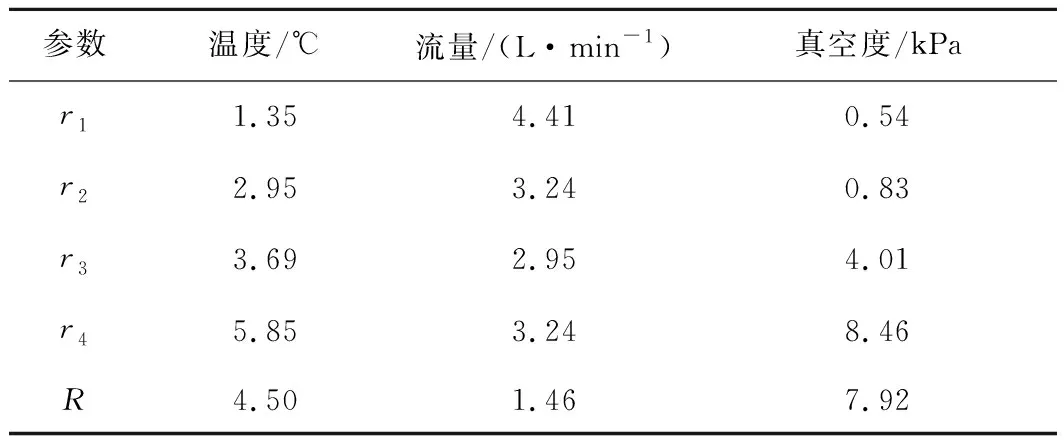

根据表2所列的膜通量求出各因素的r和R值,其中r为因素某一水平的平均值,R为极差,极差R越大的因素对评价指标的影响程度越大。因素A、B、C对VMD膜通量的影响重要性见表3,由于RC>RA>RB,可以得出各因素对膜通量的影响重要性由强到弱依次为冷侧真空度、热料液温度、热侧流量。正交极差分析中,r值越大越好,故可以判断膜通量的最优组合为A4B1C4,即温度75 ℃、流量1 L/min、真空度90 kPa。

表2 参数影响正交试验方案及结果

表3 各因素对膜通量的影响情况

膜蒸馏是一个热传递过程,随着热料液温度升高,热侧水蒸气分压增大,增加了膜两侧的传质驱动力,通量因此而增大[13]。但考虑到能耗和膜材料耐热性的限制,热料液温度需控制在一定范围内。李玖明等[14]指出在不曝气的情况下,热料液温度超过75 ℃产水通量趋于稳定,原因是膜丝吸收水蒸气质量的峰值是一定的。热侧流量的升高能够改变膜表面液体流动状态,增大传热传质系数,提高膜通量;但当超过一定值后,膜通量会有一定程度下降,原因可能是流量过大,热交换产生的蒸汽未及时冷却就已被热侧带走[15]。VMD的驱动力是跨膜压差,当冷侧真空度提高时,水的分压梯度上升,增强了驱动力,故膜通量得以提高[16]。考虑到持续过高的冷侧真空度会导致膜孔堵塞与润湿,实际运行中除了考虑膜通量的需求,仍需根据膜孔径与其疏水性来选择适合的冷侧真空度。本试验之结果符合理论分析和前人研究结论。

2.3 浓缩过程膜性能

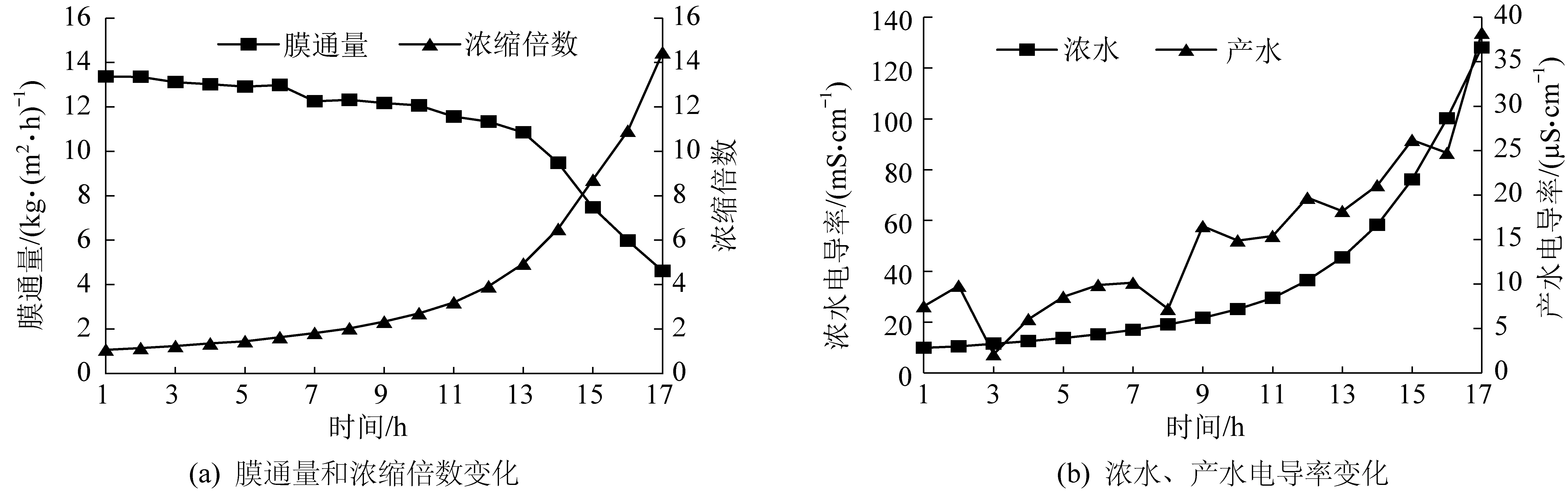

保持热料液温度75 ℃、热侧流量1.0 L/min、冷侧真空度90 kPa,对软化处理后的矿井水进行VMD浓缩试验,原矿井水体积为8 L。浓缩过程中膜通量、浓缩倍数、浓水及产水电导率随时间的变化如图3所示,图中膜通量和产水电导率为前1 h内的平均值。

由图3a可知,随着浓缩试验的进行膜通量逐渐降低,持续13 h后矿井水浓缩至初始浓度的约5倍时,膜通量从13.4 kg/(m2·h)降至10.9 kg/(m2·h);随后膜通量降低幅度加快,最终矿井水被浓缩至初始浓度的约14.5倍时,膜通量降至4.6 kg/(m2·h)。由膜通量变化曲线的斜率初步判断以膜通量为主要考核指标时,最佳浓缩倍数为5倍。浓缩初期膜通量缓慢降低的原因是浓水溶液浓度增大,导致水蒸气压分压下降,降低了传质驱动力[17];而浓缩后期膜通量迅速下降的主要原因则是由于浓差极化效应增加,造成膜表面泥饼沉积,在膜表面形成一层致密的膜垢[18]。

图3 浓缩过程膜通量、浓缩倍数、浓水及产水电导率的变化Fig.3 Variation of flux,concentration times,conductivity of concentrated and produced water during concentration process

由图3b可知,随着浓缩过程的进行,浓水电导率显著提高,17 h后浓缩倍数约为14.5,浓水的电导率上升至128 mS/cm。而在此浓缩过程中,产水电导率整体看虽有小幅上升,但均不高于40 μS/cm。可以看出,试验中浓缩倍数对产水水质的影响较小,即使浓水电导率高于100 mS/cm时,VMD也能稳定地运行且产水电导率低于40 μS/cm。同样也初步说明试验所用的PVDF中空纤维膜在对高矿化度矿井水的VMD处理过程中具有较好的稳定性。

2.4 膜蒸馏长期运行性能

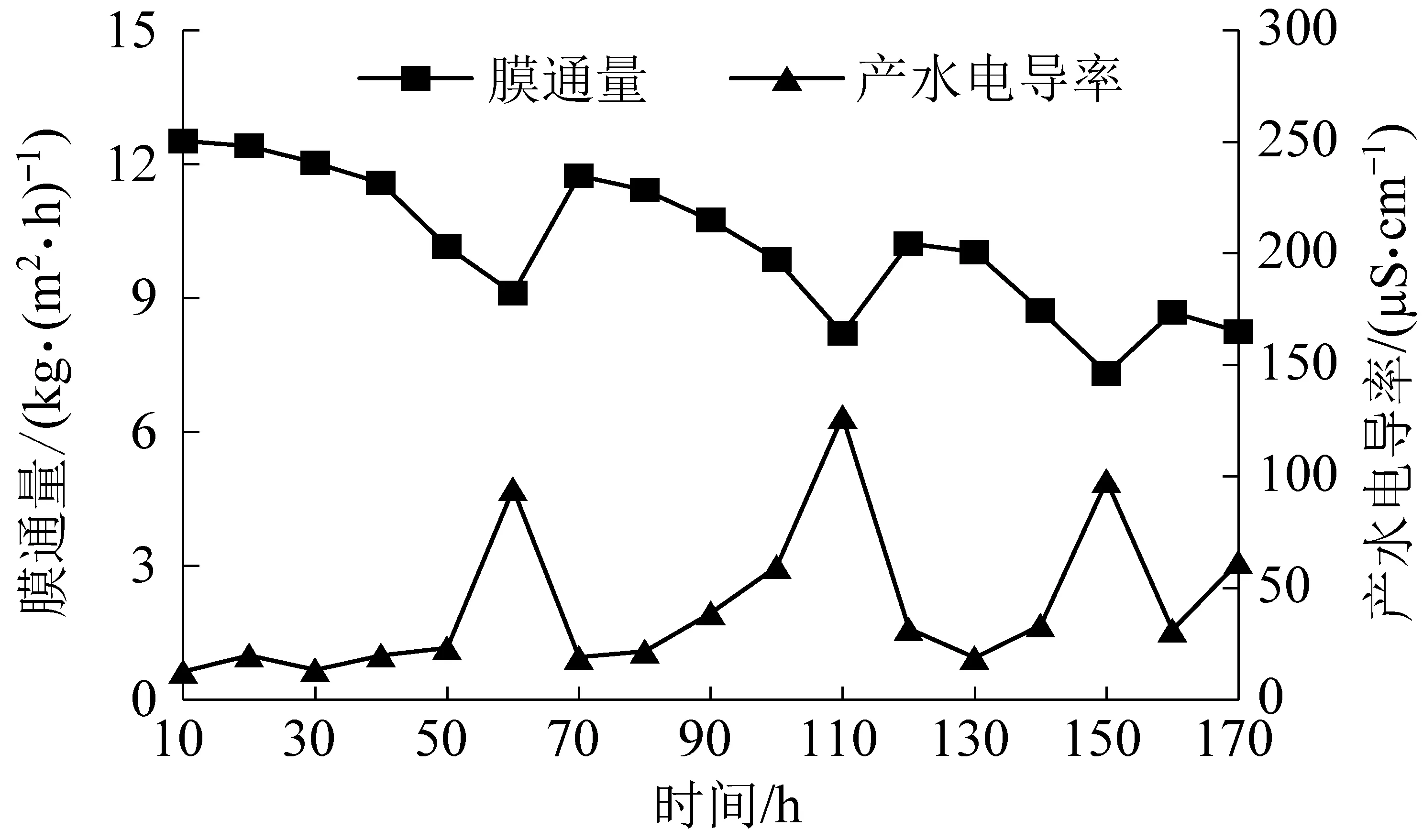

维持热料液温度75 ℃、热侧流量1.0 L/min、冷侧真空度90 kPa,考察VMD装置长期运行性能,膜通量和产水电导率随时间的变化如图4所示,图中的数值均为前10 h的平均值,分别在第60、110和150小时对膜组件进行物理清洗干燥。试验结束后取出膜丝,进行膜污染分析。

图4 VMD长期运行效果Fig.4 Results graph of VMD long-term operation

由图4可知,VMD长期运行过程中膜通量和产水电导率均有较明显的规律性变化。根据3次物理清洗干燥将整个过程分为4个阶段:Ⅰ(前60 h)、Ⅱ(第60~110小时)、Ⅲ(第110~150小时)、Ⅳ(第150~170小时)。初始膜通量为12.52 kg/(m2·h),阶段Ⅰ~Ⅲ膜通量的降低幅度分别为27.24%、30.07%、28.47%。3次清洗干燥后的膜通量分别恢复至初始通量的93.77%、81.63%、69.33%。各阶段产水电导率整体呈现先缓后急的上升趋势,每次物理清洗干燥能够较好地改善产水水质,但维持稳定的时长呈现下降的趋势,以电导率50 μS/cm为限值,阶段Ⅰ~Ⅳ分别维持了50、30、30、10 h。数据分析表明,运行过程中产水的重量和水质稳定性呈现下降的趋势,单纯的物理清洗干燥可以恢复一部分通透及疏水性能,但持续使用效果会逐渐降低。

膜污染元素分析结果见表4。与原膜相比,膜丝污染后的内表面Ca、Mg元素的重量百分比显著增加,推断内表面的结垢主要为钙、镁硬度;膜丝污染后的外表面Na、Cl元素质量分数显著增加,而Ca、Mg元素的变化甚微,证实运行过程发生润湿现象,很可能是由NaCl结晶导致。VMD连续运行过程中,持续的料液蒸发和频繁的温度变化会引起过饱和条件,导致NaCl晶体成核,在膜外表面形成结晶[19]。

表4 膜污染元素质量分数

膜蒸馏过程的膜污染问题不可避免,同时疏水膜润湿问题也是主要由膜污染所致[20]。试验采用的清洗方法速度快、费用低、影响小、步骤简单,但持续使用能力较弱,下一步需继续研究酸、碱及氧化性等化学清洗,在工业操作中物理、化学清洗交替进行,有效地恢复膜通量,维持产水水质的稳定。此外,还可通过表面超疏水改性、膜曝气预处理等手段来延缓疏水膜的润湿进程。

3 结 论

1)对于硬度高而碱度低的高矿化度矿井水,石灰-纯碱法可有效去除其硬度成分,CaO和Na2CO3的实际加药量需参照理论值通过试验依次确定,矿井水中硬度的去除率可达到77%以上。

2)VMD处理软化后的高矿化度矿井水,常规条件下对膜通量的影响重要性由强到弱依次为冷侧真空度、热料液温度、热侧流量,本试验得到的最优操作条件为热料液温度75 ℃、热侧流量1 L/min、冷侧真空度90 kPa。

3)维持最优操作条件,VMD浓缩过程中,初始热料液TDS约为6 000 mg/L时,PVDF膜通量约为13.4 kg/(m2·h),浓缩至5倍时降至10.9 kg/(m2·h),最终浓缩至14.5倍时降至4.6 kg/(m2·h),整个过程脱盐率一直在99.5%以上。即使浓水电导率高于100 mS/cm时,VMD也能稳定运行且产水电导率低于40 μS/cm。

4)VMD长期运行过程中,发生在膜丝内表面的膜污染问题会导致膜通量逐渐下降,污染结晶层主要为钙、镁硬度;由于Na、Cl元素由内向外渗漏导致的膜润湿问题会导致产水水质稳定性逐渐变差。单纯的物理清洗干燥可以恢复一部分通透及疏水性能,但持续使用效果会逐渐降低,工业操作中可充分考虑物理、化学清洗交替进行。