穿越富水煤层段井巷防治水技术研究

方 刚,刘柏根,靳德武,梁向阳,刘 洋,夏玉成,王春刚,徐圣集

(1.中煤科工集团西安研究院有限公司,陕西 西安 710054;2.陕西省煤矿水害防治技术重点实验室,陕西 西安 710077;3.西安科技大学 地质与环境学院,陕西 西安 710054;4.陕西延长石油巴拉素煤业有限公司,陕西 榆林 719000)

0 前 言

陕北侏罗纪煤田内煤炭资源量丰富、煤质优良,且其开采条件相对简单,未来发展潜力巨大,占据着我国煤炭生产领域的重要地位[1-2]。其中,榆横矿区(北区)位于该煤田中部,矿区内分布有诸多大型井田(面积基本在100 km2以上),近年来逐步进行开发利用。然而,随着煤炭开发活动的开展,一种新型水害(煤层水害)逐渐被人们所认识,该类水害以不同程度发生在榆横北区内的小纪汗煤矿[3-5]、袁大滩煤矿[6-8]、巴拉素煤矿[9-10],且均与矿井首采的2号煤层有关。由于该类特殊的煤层水害问题近年来才有所显现,业内对于其水害成因、地质及水文地质条件、防治理论和方法等分析、开展的研究工作尚且不足[10-11]。近5 a,针对富水煤层,部分学者从不同角度、通过不同手段开展了一定的探索工作,得到了部分进展。鉴于该类水害问题为人所知的时间、空间条件所限,相关煤层富水机理及防治水技术等也鲜有研究。笔者主要以榆横北区巴拉素煤矿井下管子道工程掘进通过2号富水煤层为例,通过井巷工程在穿越煤层前,针对可预见的富水煤层水害问题开展防治工作等方面的分析研究,以此探索矿井后期建设和采掘生产过程中可能面临的水害防治技术,同时还可为榆横北区内条件类似矿井的防治水工作提供借鉴[12-13]。

1 矿井及施工区概况

巴拉素煤矿位于陕北侏罗纪煤田榆横北区的中西部,井田面积约294.9 km2,开采标高+800 m~+470 m,矿井首采井田中部的21盘区(36.2 km2)的2号煤层,埋深约485 m,规划矿井达产能力为10.00 Mt/a。矿井采用立井开拓,在21盘区中南部地表的工业广场内布置有主立井、副立井、一号 回风立井、二号回风立井共4条井筒。区内地质条件简单、地层平缓、无大型断裂构造,也无岩浆岩活动,地表水系不发育。

由于本次井下管子道防治水工程位置接近主立井,故其地质、水文地质资料以主立井及附近钻孔实际揭露情况为主要依据。区内地层自上而下分别为:第四系风积沙层(厚9.90 m)、白垩系洛河组(厚211.95 m)、侏罗系安定组(厚101.96 m)、侏罗系直罗组(厚122.81 m)、侏罗系延安组(2号煤顶段厚35.09 m,2号煤厚3.45 m,下距3号煤40.39 m,3号煤厚6.40 m)。矿井采掘受煤层顶板侏罗系延安组、直罗组含水层(富水性均相对较弱,q≤0.1 L/(s·m))影响有限[14-16]。

根据以往采掘经验和实际揭露情况,发现区内2号煤层富水[11-12],设计矿井井底车场布置在2、3号煤层之间,矿井管子道作为连接井下主排水泵房与主立井之间的排水管路敷设巷道,需进行岩巷上山掘进,穿过2号煤层,届时巷道掘进必将受到2号煤层水的威胁。根据矿井设计,管子道从井下主排水泵房开始起坡,起坡点底板高程+703.34 m,上山斜巷倾角25°,设计长度75 m后转平,与主井相连,转平段巷道底板标高为+735.00 m,巷道掘进过程中要穿过2号煤层。巷道设计高度4.5 m,宽度5 m,设计为锚索与锚杆相结合的支护方式,其中锚索设计长度7.3 m。巷道掘进至12.8 m时,锚索即将揭露2号煤层。综上所述,需提前在该区域开展相关防治水工作,确保巷道安全掘进。

2 防治工程设计

结合矿井各井筒实际揭露及水文长观数据,认为2号煤层裂隙发育,且富水性较强,同时与上覆砂岩含水层存在联系。管子道巷道开口位置距2号煤垂距为16.66 m,在巷道掘进至40 m位置时将揭露2号煤层。管子道掘进防治水方案总体原则为“预测预报,有掘必探,先治后掘”,在管子道开始掘进前,首先向顶板2号煤层施工探放水钻孔,根据钻孔涌水量大小评价该区域煤层的富水性和可疏性,若煤层富水性弱,根据矿井现有排水系统能力及生产进度要求,具备疏放条件,则采用超前疏放掩护掘进的防治水方案;若煤层富水性强,矿井现有排水系统能力不足,不具备疏放条件,则采用超前预注浆封堵煤层水的防治方案[17-18]。

2.1 超前疏放水设计

2.1.1 疏放步骤

超前疏放的目的是对巷道掘进影响范围内的煤层水进行疏放,使得在巷道掘进区域内形成降落漏斗,减轻2号煤层水害对巷道掘进的影响;超前疏放水方案的总体思路为“群孔疏放,掩护掘进”,具体步骤为:①在巷道揭煤点周围施工1圈疏放水钻孔,通过群孔疏放的方式,在揭煤点区域形成降落漏斗,使整个管子道位于降落漏斗中心位置。②待疏放水中心孔水位降为0.17 MPa,管子道周边钻孔总涌水量不超过30 m3/h,巷道方能开始掘进,在整个巷道掘进穿过煤层的过程中,疏放水钻孔持续疏放,起到截流掩护掘进的作用。群孔疏放的目标,保证管子道过2号煤过程中涌水量不超过30 m3/h。

2.1.2 疏放钻孔设计

1)结构设计。一开钻进孔径ø127 mm,至下设孔口管位置安装ø108 mm套管;二开钻进孔径ø75 mm,至设计层位终孔。

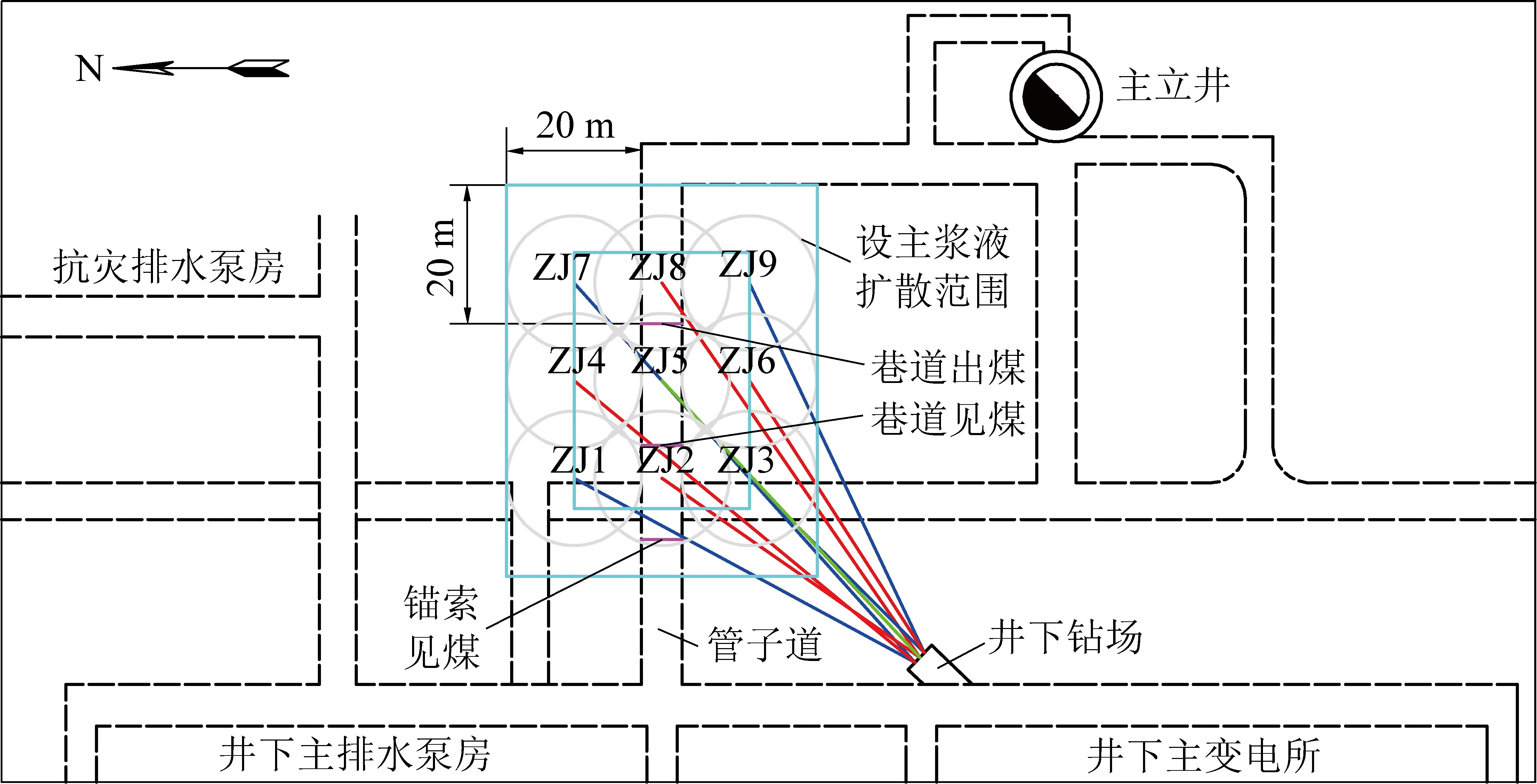

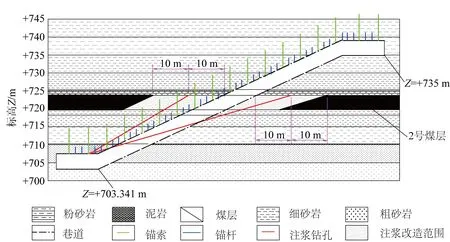

2)布置设计。平面上,各钻孔辐射区域为管子道过煤层巷道周围20 m范围,各钻孔以巷道为中心环形布置,各钻孔终孔位置平距巷道外帮10 m,累计施工疏放水钻孔9个(ZJ1~ZJ9),如图1所示。立面中,在向上距离2号煤层顶板16 m的砂岩中进行开孔,横向上2个钻孔孔口相距1.0 m,纵向上2个钻孔孔口相距0.5 m,钻孔穿过煤层顶板后终孔,钻孔剖面如图2所示,钻孔开孔布置如图3所示。

图1 管子道2号煤超前疏放钻孔布置平面图Fig.1 Layout plan of advance borehole of No.2 coal seam pipe channel

图2 管子道2号煤超前疏放钻孔布置剖面图Fig.2 Profile map of advance borehole of No.2 coal seam pipe channel

图3 钻场钻孔开孔布置Fig.3 Boreholes arrangement plan for drilling sites

首先施工1个疏放水钻孔,若钻孔终孔涌水量小于10 m3/h,则继续施工其他钻孔,开展疏放水工作;若钻孔终孔涌水量超过10 m3/h,则预计9个钻孔全部成孔后总涌水量超过100 m3/h。矿井当前总外排水能力为200 m3/h,现矿井涌水量为50 m3/h,排水系统正常情况下富余排水能力为150 m3/h,单个钻孔涌水量一旦超过10 m3/h,加上掘进时涌水,矿井剩余的排水系统能力是无法满足持续疏放水工作的要求,则需要开展注浆堵水工程。

根据水文地质补充勘探结果[19],2号煤水压最高约3.9 MPa,设计探放水钻孔止水套管长度为21 m;设计探放水钻孔终孔孔径为75 mm。

2.2 注浆堵水设计

如前所述,若煤层富水性强,矿井现有排水系统能力不足,不具备疏放条件,则采用超前预注浆封堵煤层水的防治方案。本次管子道防治水设计采用“一孔多用”的原则,注浆孔设计同疏放水孔设计,钻孔平面设计与超前疏放钻孔布置相同。

2.2.1 注浆堵水步骤

1)根据《煤矿防治水细则》[20]及2号煤水文地质情况,确定合理的防隔水煤岩柱厚度及止水套管长度,在副井及一号风井2号煤注浆工程施工总结的基础上,配制注浆料,建设注浆系统。

2)根据注浆孔设计参数要求,注浆孔在待揭露2号煤底板基岩内开孔,下入21 m长的孔口管,进行耐压试验,达到要求后方可钻进。

3)注浆孔钻进过程中,钻孔涌水量大于30 m3/h立即停钻,采用注浆料对煤层孔隙、裂隙进行注浆封堵,注浆压力达到设计值后停注,等凝固24 h后扫孔继续钻进,水量大于30 m3/h再停钻,继续开展注浆封堵工作;如此循环反复,直至达到钻孔设计孔深为止。

4)全孔注浆压力达到设计要求后,对施工区域进行检查(钻孔探查),根据钻孔出水情况、压水试验、改造区域内外水压值进行分析,以此判断本次施工效果,若不符合要求则继续补充施工[9-10]。

综上所述,在待掘巷道影响外围形成阻水帷幕,保证管子道掘进不受2号煤层水的影响,预期效果为施工后管子道过2号煤过程中总涌水量不大于30 m3/h。

2.2.2 防隔水煤岩柱留设

根据《煤矿防治水细则》等要求[20-22],防隔水煤岩柱计算公式如下:

L=0.5KM(3p/KP)0.5

(1)

式中:L为煤柱留设宽度;K为安全系数,取K=2;M为煤层开采厚度,取M=3.45 m;p为实际水头值(水压),取p=3.9 MPa;KP为煤的抗拉强度,MPa。

根据前期测试数据,2号煤层饱水抗拉强度Kp=0.4~0.9 MPa,代入式(1)求得防隔水煤柱宽度为12.5~18.7 m。结合规程规范要求,出于安全角度考虑,本次设计横向隔水煤柱宽度取值20 m。

2.2.3 注浆系统设计

本次管子道注浆采用“地面拌浆,井下注浆”的方式设计注浆系统,注浆系统主要包括地面注浆站、井筒输浆管路和井下输浆管路3部分(图4);地面注浆站内,设置2个拌浆池,采用电动搅拌机搅拌,每个拌浆池对应一台注浆泵;输浆管由3部分组成,分别为地面浆站至井口之间,用ø50 mm高压软管连接;井筒内用ø63.5 mm高压钢管输浆,井底至钻场之间,用ø50 mm高压软管连接。浆液运动路线为:地面注浆站→副立井井口→副立井井底→副井井底车场东侧巷道→2号煤北翼一号辅助运输石门→井下主变电所→管子道注浆钻场。

图4 注浆系统示意Fig.4 Schematic diagram of grouting system

2.2.4 注浆材料及施工工艺设计

1)材料选择与使用。采用高性能水泥基注浆料进行高压渗透注浆,以提高浆液扩散范围、空间充填强度等;注浆材料、配水等均需满足相关要求[9-10,23]。

2)压力控制。注浆压力与施工效果密切相关。鉴于本次施工的各孔距离较大,为提高施工效果,在注浆过程中若遇到2号煤层的细微裂隙时,则采用高压稀浆灌注工艺[9-10]。根据以往注浆经验,注浆总压应不小于受注含水层最大静水压力的2倍。根据前期探查2号煤的自然水压,同时考虑注浆效率和施工效果,本次施工井下孔口注浆压力不大于10 MPa[9-10]。

3)注浆工艺。本次施工采用孔口封闭静压前进式分段注浆法。注浆前压水冲洗孔内杂物及被注体孔隙裂隙,根据吃浆量大小调配浆液稀稠浓度,若吃浆量大,则用间歇式稠浓度浆液灌注;若吃浆量小,则采用稀浓度浆液灌注。单回次起压等凝达到凝固时间后进行扫孔再注,如此往复,直至扫孔不吃浆后方可继续钻进至设计层位。期间如遇被注体存在较大垂向裂隙发生浆液大量漏失情况,则采取间歇式注浆法提高注浆压力[9-10]。

4)注浆程序。①清水冲孔:注浆前使用清水对注浆管及孔内煤岩粉、注浆结块体进行冲洗排出,并有助于冲开被注体部分区域的裂隙待注,时间控制在10~15 min。②检测调试:对注浆设备、管路进行清水打压,由于2号煤层埋深影响压力传递,本次施工调试时地面泵压最大不超过6.0 MPa,井下孔口终压最大不超过10.0 MPa。③地面拌浆:在地面造浆设备内,对水泥浆液进行配制,浓度由稀到稠;注浆开始后可根据孔口浆压、孔内涌水情况进行调节;在注浆前应一直保持拌浆活动,避免浆液凝固结块。④注浆过程:在井下注浆过程中,必须根据吃浆情况随时调节泵送压力、浆液体量和黏稠浓度。在单孔全段注浆达到设计停注标准时,须泵送压入清水再次冲洗管路,避免管内浆液凝固结块,而后关闭钻孔闸阀,2 h后开闸观测孔内涌水情况,确定是否进一步补浆。⑤注浆孔施工顺序:本次施工采取隔孔注浆方式,先施工ZJ2、ZJ4、ZJ6、ZJ8号钻孔,每个孔施工达到设计要求后,再进行下一个孔的施工。待双号注浆孔注浆完毕后,再依次施工单号注浆孔,同时对一序孔注浆效果进行检验。最后施工的5号孔,检查周围一圈钻孔注浆效果,并起到补充注浆的作用。注浆孔的施工顺序与前文所述钻孔开孔类似,在钻进过程中,当钻孔涌水量达到30 m3/h停钻,进行注浆封堵至钻孔不再出水,重复循环,达到设计孔深及注浆压力要求停止注浆。⑥影响范围:根据前期现场试验及工作经验,预计浆液扩散半径为7~15 m,本次设计取值10.0 m[9-10]。

5)停注标准。本次以注浆压力、注浆量和单位吸水率共3个指标作为各注浆孔的单孔停注标准[9-10]。①注浆压力:如前文所述,井下孔口注浆压力接近10.0 MPa左右时,即认为该被注体已充分完成裂隙封堵且影响范围良好。②注浆量:当浆压达标后,应逐次换档降低泵送浆量,直至泵量达到10 L/min,并维持30 min后方可停泵。③单位吸水率:在注浆量达标后,各孔均须进行压水试验(压力8 MPa),同时求解单位吸水率(q,L/(min·m2),确定是否继续补浆,q计算公式为

q=Q/(pL)

式中:Q为压入流量,L/min;L为被注区段距离,m。

根据研究区2号煤层的涌水情况,Q和p取值为压水试验数据,L取值为注浆钻孔长度。当q<0.01 L/(min·m2)(标准值)时,则表明被注体内的裂隙已基本达到作用效果。

此外,还应用孔内窥视技术,对孔内煤岩组合、裂隙发育情况、注浆封堵情况、钻孔出水情况等进行实际观测。结合矿井前期注浆的立井井筒段,揭露煤层取样进行分析,以及巷道掘进超前钻探情况,综合判断注浆效果,最终以巷道实际掘进揭煤时的涌水情况进行工程验证。

3 现场施工概述

3.1 施工过程

首先按照施工顺序,在井底车场巷道的钻场内施工超前探放钻孔,钻进至2号煤层,观察本区域的煤层富水性。在施工第一个煤层探放水钻孔(ZJ2号钻孔)时,钻进至63 m时,进入2号煤层,钻孔则发生出水,在进入煤层内1 m后停止钻进,测得此时的钻孔内2号煤层出水为21.6 m3/h,而后继续钻进,在煤层内共钻进18 m后出煤,该钻孔84 m终孔,退钻再次测水,水量最终稳定为198 m3/h。根据设计,井下现有系统及设备难以满足钻孔煤层水长期疏放,随即按照设计要求,放弃疏放治理方式,转入注浆工序。

3.2 结果分析

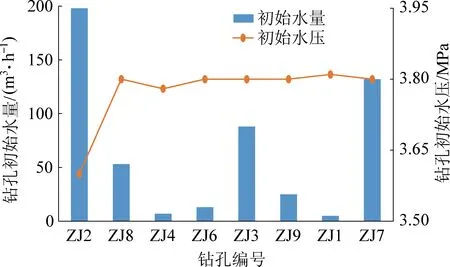

1)钻孔煤层涌水情况分析。首先通过对8个钻孔逐一进行钻进,在穿过煤层后2~3 m终孔,测得各钻孔水量有所不同、且差异较大,总体在5~198 m3/h内,钻孔水压测得为3.6~3.81 MPa,相对较为稳定。其中,ZJ2、ZJ7号钻孔水量较大,100~200 m3/h,ZJ3、ZJ8、ZJ9号钻孔水量中等,25~90 m3/h,ZJ1、ZJ4、ZJ6号钻孔水量较小,5~13 m3/h。

其中,ZJ3和ZJ8号钻孔涌水量分别为88 m3/h和53 m3/h,但在钻进过程中顶钻严重,故第1次钻进均未出煤。在后期完成第1轮注浆堵水后,全部钻孔进行二次扫孔后补充注浆,全部按照设计要求穿过2号煤层终孔。各钻孔2号煤层初始涌水量及压力情况如图5所示。

图5 钻孔初始水量及水压情况分布Fig.5 Distribution chart of initial water and water pressure of boreholes

根据各钻孔出水水样采集,进行水质全分析化验[24-25],发现其水质类型有所不同(图6)。其中,首先施工的ZJ2号钻孔根据矿井以往煤层水质化验结果对比[10,24],较为相似,其总矿化度为5 284.74 mg/L,pH值为8.18呈弱碱性,水质类型为SO4-Na·(Ca)型水。而后续施工的各钻孔则存在不同于2号煤层水质特征的明显差异,其中,各水样总矿化度在1 631.57~3 103.52 mg/L,平均约2 588.86 mg/L,pH值在12.20~12.58,平均约12.32,呈强碱性,大多水样的水质类型为OH·SO4-Ca·Na型水。通过分析,由于本次施工工序,最初钻孔出水为2号煤层水,后期逐渐由钻孔进行注浆,使得浆液扩散至其他孔内,导致其他钻孔出水为2号煤层水与水泥浆液(强碱性)混合的水体,故导致以上结果出现,由此,可从水化学角度得出2号煤层裂隙较大,各钻孔之间有所沟通、相互补给径流。由于各钻孔按照相对位置顺序逐个施工成孔,而后注浆封堵,故可分析在孔内受煤层裂隙沟通影响,相互之间有导通可能。同时在后期注浆过程中有所验证。

图6 钻孔水质全分析Piper图Fig.6 Full analysis of boreholes water quality Piper map

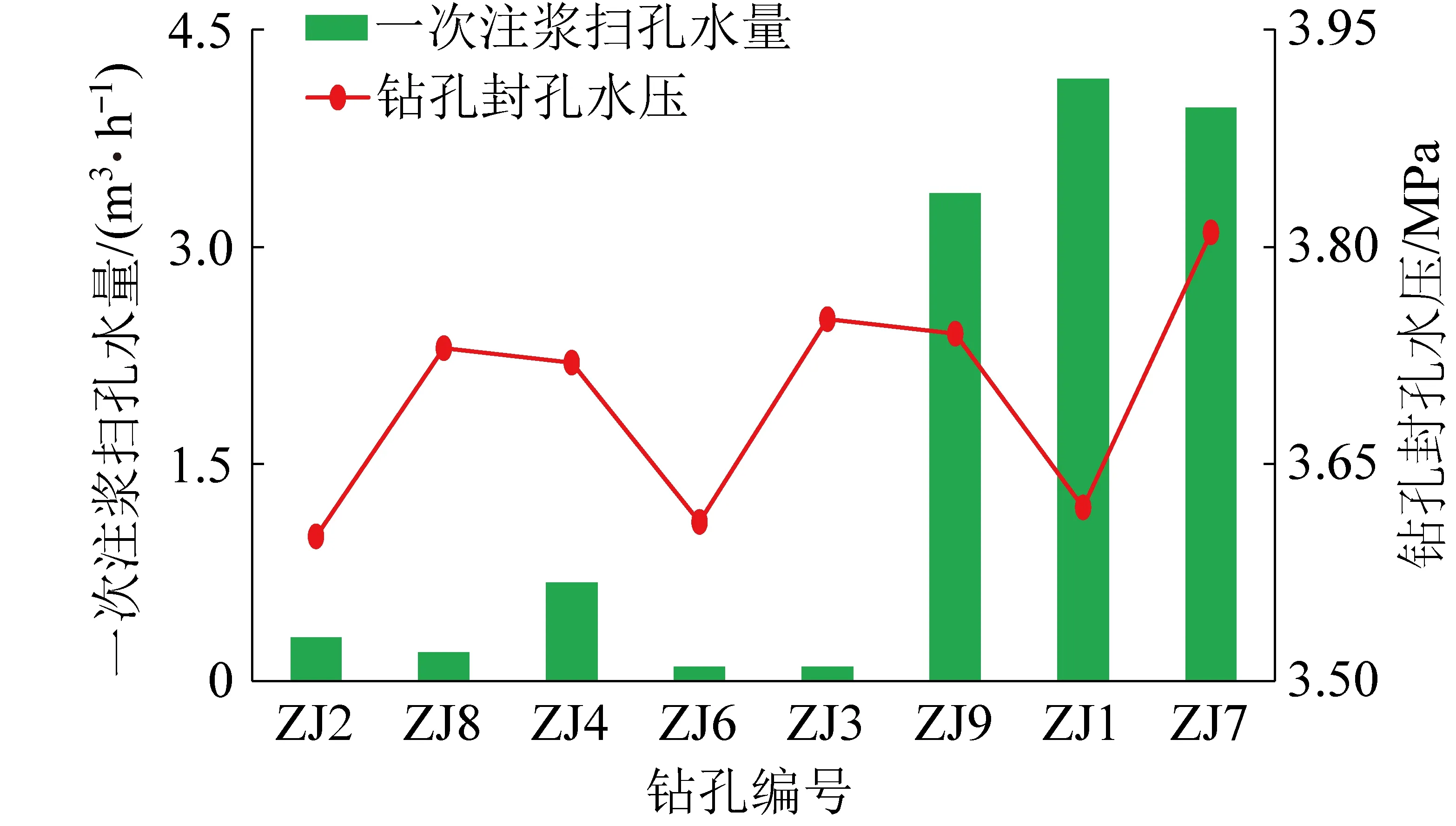

2)钻孔注浆封堵情况分析。通过各钻孔注浆压力变化可知,钻孔涌水量大小与井上下注浆压力均具有一定的相关关系。各钻孔2号煤层注浆压力情况如图7所示。

由图7可知,随着注浆的开始,地面泵压自0开始渐进升高,最高至5.1 MPa即可满足钻孔设计的孔压要求,而井下钻孔孔口注浆压力初始则在4~7 MPa,但各钻孔因注浆前后时间影响、空间距离、裂隙分布情况及钻孔之间相互沟通情况而造成的注浆起压时长不同,一般钻孔注浆时间25~35 h,情况特殊的ZJ7号钻孔超过60 h,分析为其孔深大,进煤段长,相对距离较远,受其他钻孔注浆影响较小,原生煤层裂隙发育空间接触面积大,注浆堵水时间长;而ZJ6号钻孔距离较近,且注浆次序最后,使得其大部分煤层裂隙区域已被其他钻孔注浆时封堵许多,所以该钻孔注浆起压较快,注浆时间较短。总体规律为先注浆的钻孔注浆量较大、注浆时间较长;同时,钻孔孔深越大、钻探深度越远,煤层出水量较大,从而影响注浆量和注浆时间。

图7 钻孔注浆压力情况分布Fig.7 Distribution of grouting pressure in boreholes

4 注浆成果验证

根据本次工程前期施工各注浆钻孔的出水、起压、串浆等情况,在全部完成第一轮注浆封堵后逐个进行二次扫孔、观测、补浆、候凝,而后通过施工检查钻孔观察其出水、漏浆等情况,同时使用钻孔窥视仪进行孔内直接观测,验证本次煤层注浆堵水效果。

1)钻孔涌水量变化。通过各钻孔完成第一轮注浆,经过浆液凝固、二次扫孔后发现,各钻孔煤层水涌水量有明显衰减(图8)。相比各钻孔初始总涌水量521 m3/h,在完成第一轮注浆后,扫孔测得总涌水量为12.87 m3/h,各钻孔探查煤层水量经注浆堵水治理,有效衰减约97.5%。其中,初始钻孔水量在100~200 m3/h的ZJ2和ZJ7号钻孔煤层水涌水量分别衰减99.8%和97%;水量在25~90 m3/h以内的ZJ3、ZJ8、ZJ9号钻孔,其水量衰减分别为99.9%、99.8%、86.5%。可见,注浆堵水工作对富水煤层局部封堵效果较好。

图8 钻孔一次注浆后水量及水压情况分布Fig.8 Distribution of water quantity and water pressure of boreholes after first time grouting

由图8还可看出,经第一轮注浆后,各钻孔并未完全实现煤层水封堵,其内部或多或少均仍存在少量水体,同时,水压变化情况不大,基本维持在3.6~3.8 MPa,可见孔口压力与水量大小关系较小,受地层埋深、围岩影响等稳定不变的因素控制较大,2号煤层中存在一定的微小孔隙,其少量水体赋存其中,是注浆材料颗粒无法进入,从而成为未能进行彻底封堵2号煤层水的主要原因。

2)验证孔探查结果。根据钻探结果,ZJ5号检查钻孔施工至51 m处见煤,进煤进尺16 m,钻进69 m 终孔,钻孔涌水量为0.3 m3/h。根据各钻孔浆液扩散范围、终孔水量等现状,初步认为本次管子道注浆堵水工程实施成功,还需进一步验证。

3)钻孔窥视观察。现场采用由中煤科工集团西安研究院有限公司自主研发的CXK12型矿用钻孔成像仪完成该项工作(图9),在探查钻孔内进入煤层的51~67 m区段进行观测,发现煤(岩)层裂隙处有水泥质浆液硬化痕迹,孔内有少量淋水,由于为上仰孔,故在钻孔内壁下凹槽或低洼处聚集汇成小股水流,孔内煤层观测段无明显裂隙及流水,由此可验证本次工程的有效可靠性。

图9 钻孔窥视实景Fig.9 Borhole view picture

同时,根据前期在矿井立井井筒过2号富水煤层段掘进揭露取得该煤层段样品(图10),亦能够为本次管子道注浆堵水的有效性提供旁证。当时采用的注浆材料与本次工程相同,如图所示,在所取煤样裂隙处存在注浆浆液残留,可见其浆液在煤层裂隙中的渗透扩散效果及该浆液凝固后的强度特性。

图10 矿井以往注浆煤层段实际揭露样品Fig.10 Sample of actually exposed in former grouting coal seam section of mine

4)超前探与实际揭露。在本次管子道注浆工程完成后,为保证安全掘进、直观探查注浆效果,在管子道开口处施工2个超前探检查钻孔JC1和JC2号钻孔,沿管子道掘进方向钻进,以23°~25°开孔,两钻孔分别于29 m和36 m见煤、37.5 m和45 m出煤、39 m和46.5 m终孔,钻孔涌水量分别为0.95 m3/h和0.19 m3/h,由此可见本次注浆效果良好。而后,在管子道掘进穿越2号富水煤层过程处,巷道掘进涌水1.2 m3/h左右,最终顺利完成掘进工作。

综上所述,通过注浆后各钻孔二次扫孔残余水量、探查钻孔最终涌水量、钻孔窥视观察及矿井以往注浆封堵区揭露取样、超前探查及巷道实际揭露等,对本次管子道过2号富水煤层段注浆堵水效果进行了有效验证,充分说明了使用方法、手段、材料、工具等科学合理性。

5 结 论

1)根据矿井管子道掘进面临的2号煤层水害问题,提出“钻孔探查、小水疏放、大水注浆、有效封堵”的主要工程设计思想,并设计对巷道揭露富水煤层前钻场布置8个探查钻孔、1个检验钻孔,通过“地面拌浆压浆,井下打钻注浆”的方法进行治理,结合水化学测试、钻孔窥视等手段进行后期施工效果验证。

2)根据井下钻孔实际揭露2号煤层情况,发现2号煤层局部富水性强、原生裂隙大,最高单孔涌水量可达近200 m3/h,煤层水体矿化度平均约5 500 mg/L,属SO4-Na·(Ca)型水,水压平均约3.77 MPa;通过首轮注浆、二次扫孔、补浆候凝、钻探验证、钻孔窥视、煤样采集、超前探查、巷道揭露等步骤,验证工程良好效果。

3)本次巴拉素煤矿管子道防治水工程通过多种手段、方法相结合,采用现场实际探查、揭露等进行验证,首次实现了陕北侏罗纪煤田榆横北区煤矿在井下巷道掘进通过富水煤层段前的有效注浆治理,确保了矿井安全生产,同时为区内富水煤层在采掘过程中的有效防治提供了有力依据和实际借鉴。