围岩级别及隧道埋深对隧道施工的影响分析

李黎龙

(四川沿江宜金高速公路有限公司,四川成都 610000)

0 引言

在隧道工程建设过程中,由于隧道地质条件的限制,无法以相同的施工速度修建。因此根据不同的地质条件运用不同的施工组织方式,提高隧道工程的整体建设速度,成为隧道工程建设的关键。

目前,国内外已有许多学者在隧道围岩性质和隧道埋深对隧道施工的影响方面进行研究,并取得一些成果。赵洪飞等[1]对隧道施工期间遇到膨胀性软岩的情况进行分析。方勇等[2-3]对公路隧道下穿采空区开挖过程进行模拟试验,分析开挖过程中地层的移动规律和初期支护受力特征。杨文平[4]提出在施工前根据超前地质预报围岩地质情况设计实际施工方案,确保隧道实际施工的安全性和效率。杜飞天等[5]利用有限元模拟方法对中国西部某隧道围岩地质情况进行模拟,探讨了隧道埋深对隧道施工的影响。

以上各位学者的研究都是探讨围岩级别和隧道埋深对施工的影响,缺乏围岩级别和隧道埋深的变化以及不同组合对具体施工时间影响等方面的研究。鉴于此,本文以米仓山特长公路隧道项目的建设为例,统计米仓山特长公路隧道左线2015—2017年的实际施工信息,探究在隧道工程修建的过程中,隧道埋深和围岩性质对修建速度的影响,总结在实际隧道施工中隧道埋深和围岩级别对施工影响的规律,并提出建议以提高实际施工的安全性和效率。

1 工程背景

1.1 隧道概况

米仓山隧道为特长隧道,设计为双线分离式隧道,左线长13 833 m,右线长13 792 m。米仓山特长公路隧道的公路等级为双向四车道高速公路,设计速度为80 km/h;车行横通道建筑限界净宽4.5 m,净高5 m,衬砌内轮廓拟定为拱高6 m的三心圆曲边墙结构。人行横通道建筑限界净宽2 m,净高2.5 m;衬砌内轮廓拟定为拱高300 cm的单心圆直边墙结构。米仓山隧道轴线贯穿了沉积岩与岩浆岩,以岩浆岩及可溶性碳酸盐岩为主体岩层。围岩以Ⅲ级围岩为主。

1.2 米仓山特长公路隧道的施工技术

根据围岩情况,米仓山特长公路隧道主洞选用全断面钻爆法施工,采用复合式衬砌。在施工过程中,根据施工条件选用手持式凿岩机进行钻孔,引进阿特拉斯湿喷车,使用无轨运输方法,采用巷道式通风法。

在爆破方面,鉴于米仓山特长公路隧道围岩的强度高、节理裂隙不发育的特点,在围岩稳固性允许的条件下,为减弱爆破作用对围岩的扰动,采用周边光面爆破的全断面掘进方案。

2 隧道施工用时分析

本文对米仓山特长公路隧道左洞2015—2017年三年来的施工进度信息进行统计分析,在分析过程中随隧道的进尺每隔50 m取一个数据点,对此处施工循环所用时间、埋深及围岩级别进行统计,探究不同地质条件对循环用时的影响。

2.1 施工循环用时

米仓山特长公路隧道左线在2015—2017年间,从1249.89 m掘进到6092.20 m,共进尺4842.31 m。可以看到在1250~3250 m这个区段,整体的施工循环用时超出其他的区段。其中施工循环用时超出1000 min的占此区段全部循环用时的40.48%,施工循环用时超过计划循环用时的2/3,尤其在1250~2000 m的几个施工循环,消耗时间超过1600 min。出现这种现象的原因是在初始施工阶段,施工工人的施工操作还不纯熟,完成每道工序所需的时间还不稳定,导致这个区段整体的施工循环用时较长。在3250 m以后的区段,可以看出整体施工循环所用时间大幅下降,基本在1000 min以下,表明施工进入稳定阶段。

2.2 2015年的施工循环用时

在2015年期间,共进尺1300 m,并且随着施工的不断进尺,隧道埋深从258 m增加到522 m。从选取数据的大趋势可以看出,随着隧道埋深增加,每个施工循环所用时间呈整体下降的趋势,从刚开始的1600 min以上降到了750 min左右。施工循环所用时间逐渐下降是因为随着隧道掘进的施工,现场施工人员的操作技术进入稳定阶段,施工效率逐渐提高;同时随着总进尺的不断增加,隧道围岩条件逐渐变好,由Ⅳ、Ⅴ级围岩逐渐转变为Ⅱ、Ⅲ级围岩,围岩质量的提高为隧道施工提供了很大便利,降低了隧道施工的难度。

2.3 2016年的施工循环用时

2016年总施工进尺为2421 m,随着进尺的增加,隧道埋深范围为487.3~1076.6 m。2016年米仓山特长公路隧道左线施工循环所用时间的整体趋势是随隧道埋深增加,施工循环所用时间下降。这是因为随着施工进度的推进,隧道埋深逐渐增加,并且围岩级别有所降低,爆破效果得到提升,减少了补炮的工序。

2.4 2017年的施工循环用时

2017年截至数据收集时,隧道从4991.7 m掘进至6092.2 m,共掘进1100.5 m。隧道的埋深范围为401.45~487.18 m。从2017年的隧道施工循环用时规律得知,随着施工进度的推进,施工循环所用时间呈现增加趋势。出现这个规律的原因是在2017年隧道施工的过程中,隧道围岩级别基本是Ⅱ、Ⅲ级围岩,围岩过硬,导致在施工过程中出现岩爆现象,因此必须采取措施处理岩爆,避免其对施工造成影响,以致整体施工循环用时增加。

3 各个工序的用时分析

3.1 开挖用时

2015—2017年米仓山特长公路隧道开挖用时如图1所示,该隧道项目施工过程中开挖工序的掘进计划用时为330 min,由图1可以看出各个开挖工序所用的时间是波动的,无明显规律。但是从图1可以明显看出的是4500 m处是一个分界点,4500 m以后的所有开挖工序用时要明显少于4500 m以前的开挖用时。这是因为在4500 m以后,隧道的围岩性质变好,围岩级别逐渐由Ⅳ级转变为Ⅲ级,并且随着进度的推进,隧道的埋深逐渐降低,大大降低了开挖钻孔的难度,因此,4500 m以后的开挖施工所用时间出现整体减少的现象。

图1 开挖用时

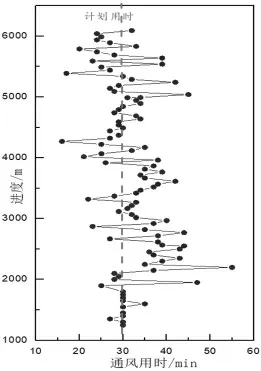

3.2 通风用时

2015—2017年米仓山特长公路隧道的通风用时如图2所示,该隧道项目施工过程中通风工序的掘进计划用时为30 min,在3年来的隧道施工通风过程中,用时不超过计划用时的施工循环用时接近1/3,而剩余施工循环用时皆超过30 min的计划用时。尤其是在进度达到2000~3000 m这个区段时,通风用时大幅增加,并且通风时间波动很大。这是因为这个区段中隧道的全部围岩是Ⅲ级围岩,围岩较硬,为防止事故发生,延迟了出碴车的进场时间,增加了通风用时,导致出现上述现象,这同样也是5000~6000 m区段通风用时增加的原因。

图2 通风用时

3.3 出碴用时

2015—2017年来米仓山特长公路隧道施工过程中的出碴用时由图3所示,出碴工序的计划用时是150 min,总体上有接近4/5施工循环中的出碴用时大于150 min,这主要是因为在隧道施工过程中出碴工序比较容易出现出碴车的调配、损坏、工序接替失序等问题,增加了在出碴工序使用的时间。

图3 出碴用时

另外可以清楚地看到,在隧道施工进度到达2750 m以前,施工中的出碴用时明显大于其他区段的出碴用时。这是因为在隧道围岩力学性质相同的情况下,随着隧道埋深增加,掘进施工时爆破出来的碴石越来越粉碎,在同等情况下,相对于埋深较浅的爆破施工可以装载更多的碴石,减少了出碴施工的用时。

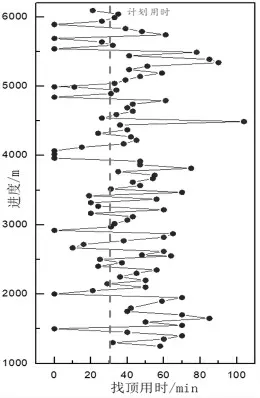

3.4 找顶用时

米仓山特长公路隧道正常施工循环中的计划找顶用时为25 min,但是由图4,即米仓山特长公路隧道2015—2017年的隧道施工找顶用时可以看出,在实际隧道施工过程中找顶用时不超过计划用时的施工循环占比不到1/3,最高用时超过100 min。在施工过程中,找顶用时受开挖爆破效果影响,米仓山特长公路隧道施工爆破采用的是光面爆破的施工工艺,在爆破效果无法达到预期效果时就会增加找顶工序所用时间。

图4 找顶用时

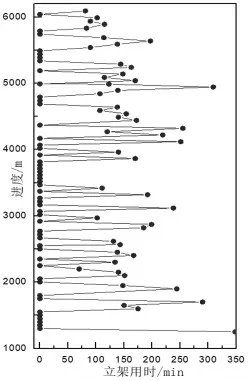

3.5 立架及喷浆用时

在米仓山特长公路隧道施工计划中立架和喷浆是作为一道工序进行计划的,计划施工时间是160 min。2015—2017年米仓山特长公路隧道左线实际施工的立架和喷浆用时如图5和图6所示。在立架和喷浆的施工过程中各个工序的施工用时不一样,并且实施立架和喷浆工序的频次也没有明显规律。这是因为在实际施工过程中立架和喷浆的施工与隧道围岩力学性质有关。如果隧道围岩力学性质较好,就可以隔几个施工循环再进行立架喷浆的施工。

由图5和图6可以看出立架最长用时为350 min,喷浆最长用时为700 min,这是因为在本次施工循环中隧道的围岩力学性质较差,喷浆量需要增加,延长了喷浆所用时间。

图5 立架用时

图6 喷浆用时

4 结语

通过对米仓山特长公路隧道2015—2017年施工情况和地质状况的分析可以得出以下结论。

(1)在米仓山特长公路隧道的实际施工中,施工循环所用时间受隧道的围岩性质和隧道实际埋深影响,并且大部分施工循环所用时间都超过隧道施工计划用时。

(2)在开挖施工过程中,隧道埋深对开挖影响较大,受围压的影响,隧道埋深较浅的地方掘进难度小于埋深较大的地方。

(3)不同的围岩力学性质和隧道埋深组合会给实际施工带来不同的影响,即同埋深、不同围岩级别会消耗不同的时间,同围岩级别、不同埋深也会带来不同的时间消耗。

(4)在实际的施工过程中,应根据实际地质情况及时调整各个工序的施工方案,以达到最佳的施工效果,提高施工效率。