在用多绳摩擦式提升机增产方案分析

李玉辉,刘坤良,张杰,马小川

1洛阳矿山机械工程设计研究院有限责任公司 河南洛阳 471039

2矿山重型装备国家重点实验室 河南洛阳 471039

3招金矿业股份有限公司 山东招远 265400

提升机是矿井生产的咽喉设备,其产能对矿山企业的发展具有至关重要的影响[1]。近年来,随着行业发展以及市场不断变化,许多在用提升机的产能已满足不了矿山发展的实际需要,具有迫切的增产需求。通过增大设备规格来提高在用多绳摩擦式提升机产能难度较大,因此发掘在用设备的能力以提高系统产能具有重要的现实意义。

1 提升机产能主要影响因素

提升机年产量

式中:A为年作业天数;C为日提升时间;Q为单次提升量;T为提升循环时间。

由上式可知,决定提升系统年产量的主要因素为年工作天数、日提升时间、单次提升量[2]和提升循环时间,其中年工作天数和日工作时间属于工作制度问题,与设备本身关系不大。在矿井工作制度确定的情况下,发掘在用多绳摩擦式提升机能力,可从增加单次提升量、优化提升循环时间两方面入手。

2 在用提升机主要增产途径

2.1 增加单次提升量

增加单次提升量是在用摩擦式提升机增产的重要途径之一。多绳摩擦式提升机单次提升量受到钢丝绳最大静张力、钢丝绳最大静张力差的限制[3],如果在用设备的钢丝绳最大静张力、钢丝绳最大静张力差与设备许用值相比有一定空间,则该方案具有可行性。

增加单次提升量需校核钢丝绳安全系数、衬垫比压、钢丝绳张力比、防滑系数、设备安全系数、制动系统能力、传动系统能力等,根据校核结果制定增产实施方案。

2.2 优化提升循环时间

箕斗提升系统完成装载、提升、卸载为一个提升循环,提升循环时间主要受到提升高度、加 (减) 速度、提升速度、爬行时间、休止时间的影响。

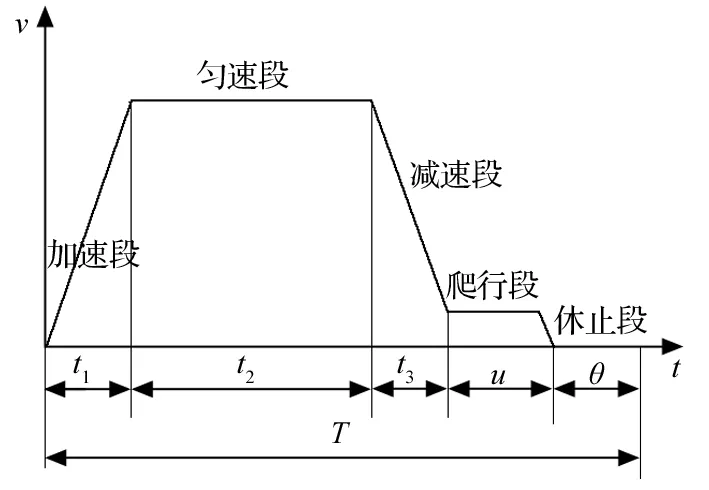

目前较常见的提升速度图为五阶段速度图 (见图1),其快速提升循环时间

图1 五阶段速度图

式中:v为最大提升速度;a为提升加 (减) 速度;H为提升高度;u为容器爬行阶段附加时间;θ为容器装卸载休止时间。

优化提升循环时间主要可从提高提升速度与优化休止时间两方面考虑。

2.2.1 提高提升速度

提高最大提升速度有助于缩短速度图中的匀速阶段运行时间,但是加速时间及减速时间将加长;同时,最大提升速度不仅关系到系统产能,还关系到电动机容量、系统能耗以及提升安全等方面,提高最大提升速度须进行综合考虑。另外,最大提升速度还受到安全规程和经济提升速度的影响。《煤矿安全规程》规定[4]:立井提升升降物料时,矿井提升系统的提升速度应小于等于《金属非金属矿山安全规程》规定:竖井升降物料时,提升容器的最高速度应不超过在矿山设计时,通常选择为经济提升速度。

如果最大提升速度大于经济速度,提升系统的经济性降低,提产效果不明显,容易导致电动机功率选型过大,变频器容量增加,并且对井筒装备的冲击更大容易引起振动等情况,需要投入更多的检修时间甚至更换罐道。

2.2.2 优化休止时间

休止时间是指容器停止运动的时间,这是进行装载、卸载、发送信号、准备启动的过程。

优化休止时间可考虑提高装卸载系统的自动化程度,采用先进高效的装卸载系统,将装卸载系统中的手动、半自动操作环节升级为全自动运行,缩短装卸载系统各个机构之间的等待时间和动作时间。

优化提升循环时间除了从技术角度分析优化计算外,更需要在整个系统运行中进行实际操作、调整、改进,使提升循环中的每一个环节、每一个指令与动作衔接,都达到安全、高效的程度。

3 案例分析

3.1 设备概况

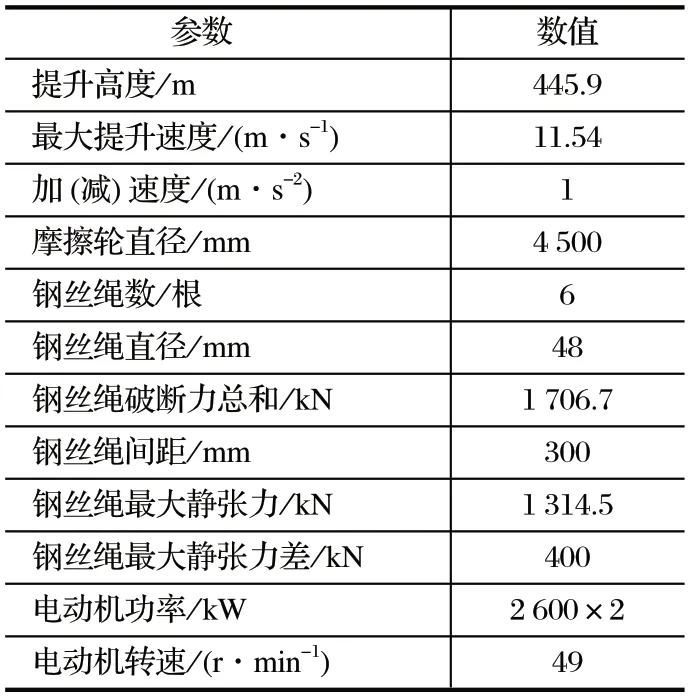

某矿主井配置 JKM-4.5×6 塔式多绳摩擦式提升机,采用双电动机驱动,双箕斗提升。目前该提升系统的提升能力已满足不了井下原煤的提升需求,具有迫切的增产要求,增产目标为 800 万 t/a。现提升系统主要参数如表 1 所列。

表1 提升系统主要参数

3.2 方案分析

GB/T 10599—2010《多绳摩擦式提升机》规定:JKM-4.5×6 多绳摩擦式钢丝绳最大静张力为 1 450 kN,最大静张力差为 440 kN。目前,该提升机钢丝绳最大静张力为 1 314.5 kN,钢丝绳最大静张力差为400 kN,均小于国标规定参数,具备提升空间。

在满足规程规定的条件下,该系统的最大提升速度不能超过 12.51 m/s,目前该提升机运行速度为11.54 m/s,已属于高速运行范畴,继续提高提升速度对于整个提升循环时间的影响有限,且经济性与可靠性低。目前,该提升系统单次提升循环时间为 88.5 s,处于合适水平。

对于本提升系统,以提高单次提升量为首选增产方案进行分析验算。

3.3 系统验算

3.3.1 钢丝绳最大静张力

钢丝绳最大静张力差由 400 kN 提升至 440 kN后,在钢丝绳、提升容器等其他设备不变的情况下,系统最大静张力由 1 314.5 kN 增加至 1 354.5 kN,小于 1 450 kN,符合标准要求。

3.3.2 钢丝绳安全系数验算

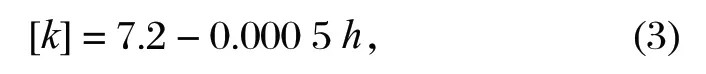

许用安全系数

式中:h为钢丝绳悬挂长度。代入h=493 m,计算得 [k]=6.954。

安全系数

式中:n为主绳数量;Ft为钢丝绳最小破断拉力总和;Fmax为钢丝绳最大静张力。代入n=6,Ft=1 706.7 kN,Fmax=1 354.5 kN,计算得k=7.56,大于 6.954,钢丝绳安全系数符合要求。

3.3.3 衬垫比压

衬垫比压

式中:F1为一侧钢丝绳静张力;F2为另一侧钢丝绳静张力;d为钢丝直径;D为卷筒直径。代入F1+F2=2 279 kN,n=6,d=48 mm,D=4 500 mm,计算得p=1.77,小于 2 MPa,衬垫比压符合要求。

3.3.4 提升设备能力验算

(1) 主轴装置能力验算

提产后提升机动转矩

式中:Fj为钢丝绳最大静张力差;R为卷筒半径。代入Fj=440 kN,R=2.25 m,计算得Md=1 782 kN·m。

电动机锥面小端直径为 676 mm,锥面配合长度为 810 mm,电动机锥面与主轴锥面过盈量为 0.7 mm,主轴双锥面传扭能力为 6937.5 kN·m。6 937.5/1 782=3.89,大于 3,锥面传扭能力符合要求。

另经计算,提产后提升机主轴及摩擦轮等关键件安全系数大于 1.5,主轴装置关键件强度符合要求。

(2) 制动力矩倍数验算

制动力矩倍数

式中:N为制动器对数;Fz为制动器正压力;f为摩擦因数;Rec为制动半径。代入N=12,Fp=224 kN,f=0.35,Rec=2.625 m,Fj=440 kN,计算得b=4.99,大于 3,总制动力矩满足规程要求。

(3) 张力比验算

张力比

代入参数计算得系统张力比最大为 1.47,小于 1.50,张力比符合要求。

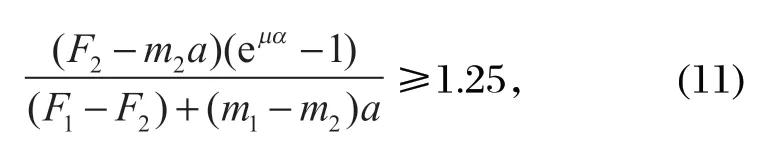

(4) 防滑计算

静防滑验算

式中:µ为衬垫摩擦因数;α为钢丝绳的围包角。代入 e=12,µ=0.25,α=190°,计算得 1.99 >1.75,符合要求,验算通过。

动防滑验算

式中:m1、m2分别为两侧提升重载质量。代入有关数据计算得,重载提升加速阶段为 1.81,重载提升减速阶段为 2.41,均符合要求,验算通过。

(5) 电动机容量验算

代入Fj=440 kN,v=11.54 m/s,η=0.98,计算得P=5 841.6 kW。而电动机功率需增加至总装机容量,约为 5 900 kW,原电动机能力不足,需要升级电动机容量。

3.3.5 增产后年产量计算

利用式 (1),代入A=330 d,C=18 h/d,Q=44.89 t,T=88.5 s,计算得QN=966.5 万 t。

3.4 小结

基于以上理论分析,该提升系统提升机主机、钢丝绳及制动系统配置具备提产的条件,单次提升量可增加至 44.89 t,增产后提升系统年产量达 966.5 万 t,但需要做以下工作。

(1) 在用电动机能力不能满足提产需求,需要进行更换,将新电动机容量增加至 5 900 kW,其他参数保持不变;

(2) 提升容器、装卸载设备等需要与提产后单次提升量进行匹配,根据情况保留原设备或进行改造升级;

(3) 由于电动机容量增加,电控系统需要进行匹配,如果电控系统容量不足,则需对电控系统进行升级改造;

(4) 提升机主机、钢丝绳、制动系统等设备的验算结果满足提产需求,但需对易损件、密封件等进行更换,在实际增产后也需加强日常设备检查;

(5) 具体改造方案可结合实际生产情况,综合考虑设备订货周期、安装周期等因素,合理安排改造事宜。

4 结语

提高单次提升量和优化提升循环时间是深挖在用多绳摩擦式提升机产能的两个主要途径。以提升系统实际运行情况和设备能力为基础,经过科学分析、详细验算,方可制定出符合提升系统具体情况的、切实可行的改造方案,达到提升系统产能的目的。