悬臂挂篮桥梁施工技术应用

刘琼

(江西交工矿业开发有限公司,江西 南昌 330038)

1 悬臂挂篮施工技术概述

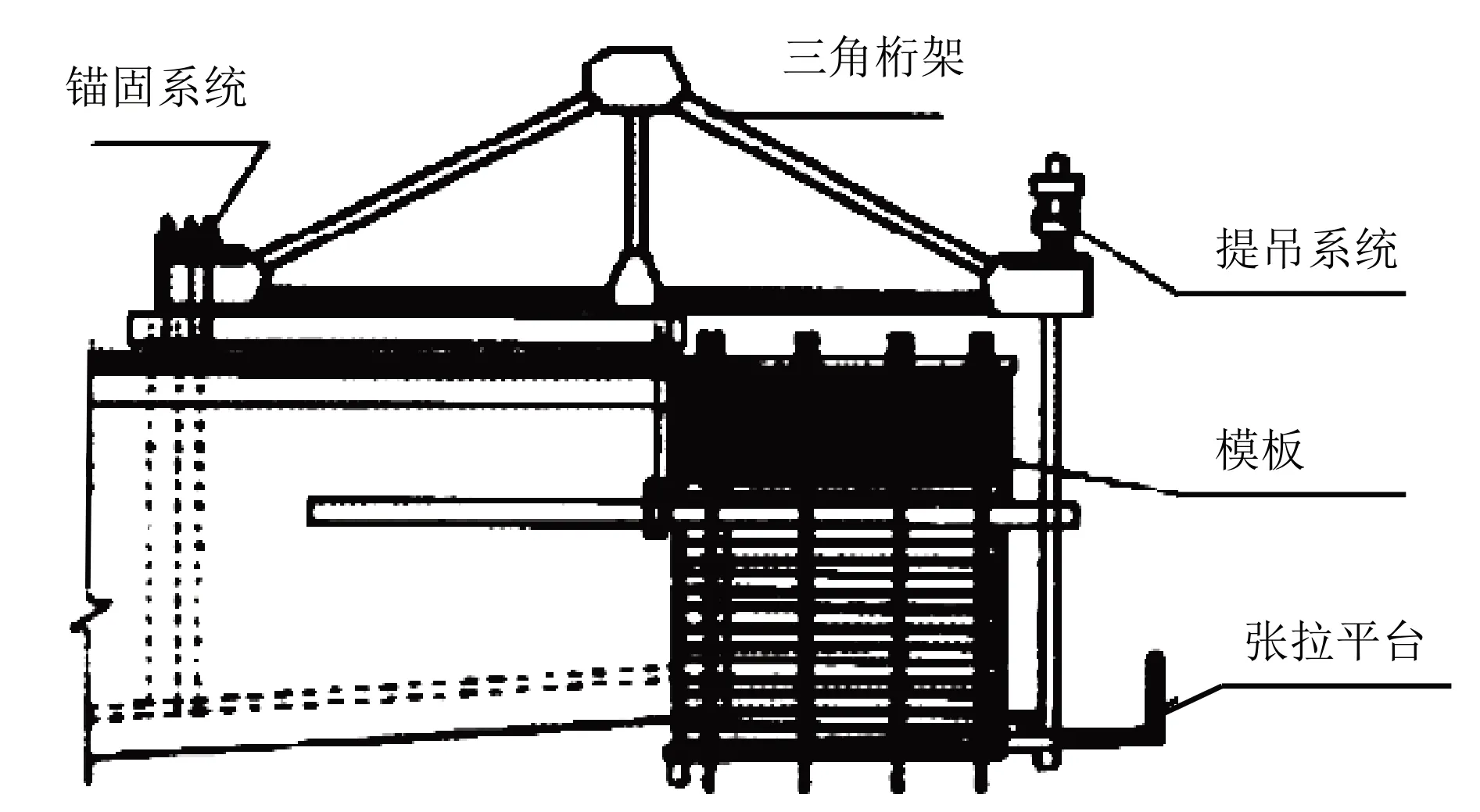

桥梁悬臂挂篮系统指桥梁悬臂灌注设备,主要包括桁架、锚固、模板、行走、悬吊等系统和张拉操作平台。在施工过程中可将悬臂悬挂于悬臂梁上循环施工,即完成一段梁浇筑施工后,将预应力锚固结构和挂篮前移,继续进行下一梁段浇筑施工,最终完成梁段浇筑。其中,桁架是主要的承力结构,该结构主要由三角形主桁架及前上横梁组成,其杆件一般由型钢焊接而成;模板系统由内模、侧模、底模组成,模板多采用钢板,整个模板系统随挂篮移动;行走系统通常以轨道为滑板,通过电动卷扬机牵引设备,拖拽行车轮,并使挂篮系统前行移动,保证挂篮通行顺利,按移动方式划分,桥梁悬臂挂篮主要分为滑动式、桁架式和斜拉式等。相较于其他施工系统,悬臂挂篮具有结构质量轻、拼制简单、无压重等优点,施工操作也更加便捷,全部工序均在挂篮上完成,能够省去大型吊机等机械设备操作工序,且施工过程中受外界环境和不良地质条件等因素的影响较小。在桥梁工程中应用此技术,能显著提升桥梁施工质量,减少施工误差。桥梁悬臂挂篮结构具体见图1。

图1 桥梁悬臂挂篮示意图

2 工程概况及施工方案

2.1 工程概况

某长度为1.116km 的桥梁采用4×32m 简支梁+(54+3×76+58)m 连续刚构+(120+2×156+120)m 连续刚构+3×32m 简支梁结构形式,桥梁宽44m,中央分隔带宽10m,两幅桥面分别宽17m。桥梁上部结构为连续刚构,桥墩为双薄板墩,柱式边墩,箱梁为底宽和顶宽分别为8m 和16.5m 的单箱单室三向预应力箱梁。该桥梁整体结构复杂,除简支梁外,还包括连续刚构,对施工质量有较高的要求。桥梁基础为直径2m 的挖孔桩,箱梁按三向预应力设计并以C50 混凝土浇筑,纵向预应力锚具为OVM15-27 型。

2.2 施工方案

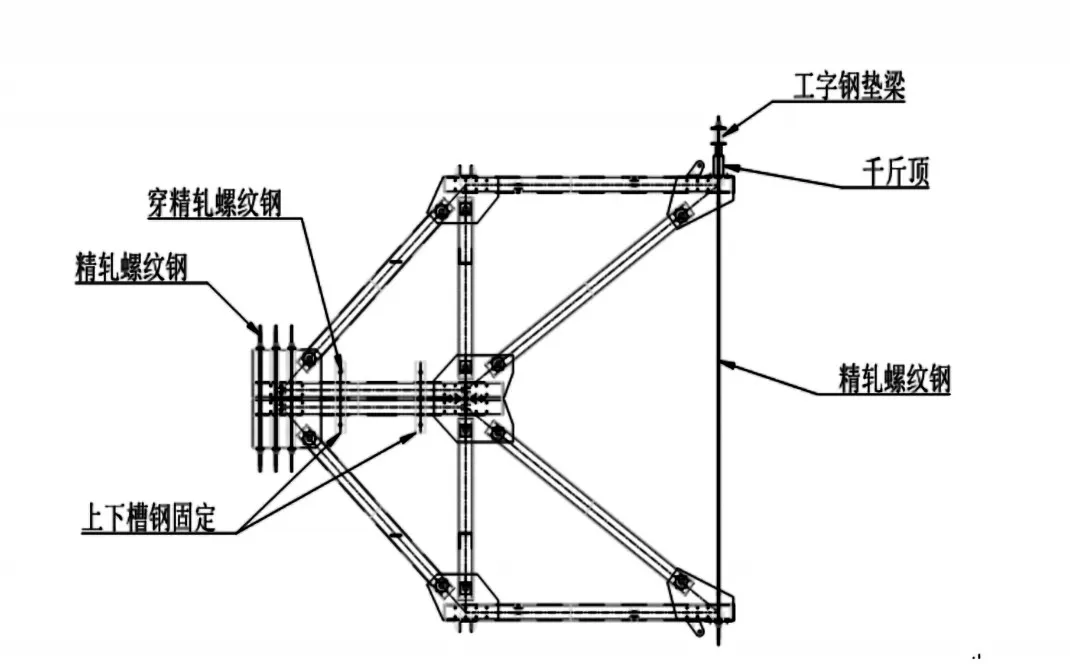

该桥梁悬臂挂篮施工流程主要为:挂篮前移—外模板就位—调整底模标高,并绑扎底板和腹板钢筋—预应力管道安装—内模及端模拼装就位,顶板钢筋绑扎,预应力管道安装—混凝土浇筑并养护、凿毛梁端面混凝土—预应力张拉,孔道压浆并解除约束前移挂篮。该桥梁悬臂挂篮的荷载主要取决于悬臂浇筑最大分段长度,悬臂挂篮横断面布置形式主要由桥梁宽度及箱梁截面形式决定。当桥梁横断面为单箱时,全断面用一个挂篮施工;当桥梁横断面为多箱时,应采用多个挂篮同时施工。在该桥梁悬臂挂篮的荷载设计中,应先计算内模、侧模、底模、端模等模板的重量,确定出模板重量、油泵、千斤顶、混凝土重力、挂篮结构自重后,详细计算挂篮荷载。设计挂篮底模架时,其结构振动力按照振动器结构自重的4 倍确定,施工人员荷载按照2kPa 确定。该桥梁悬臂挂篮底模平台前后下横梁为其主要受力结构,锚杆在施工时主要锚固于浇筑完成的箱梁节段上,故仅需施加5~10t 预应力即能拉紧锚杆。后下横梁未发生较大变形,故可不设置测点;但纵梁和前下横梁为简易梁且挠度变化大,为便于测量,应在测点处布置刚性竖测杆,杆头应超出水箱顶面,以更好地反映纵梁跨中及前横梁可能的弹性变形。图2为挂篮加载试验主构架安装示意图。

图2 挂篮加载试验主构架安装示意图

3 悬臂挂篮施工

3.1 挂篮制作及吊装

在桥梁施工现场0和1桥墩上进行挂篮制作和拼装,安装次序为:主承重架—锚固—悬挂—底模架—侧模、内模、端模—张拉施工平台。其中,模板和主承重架是悬臂挂篮最关键的受力结构,必须严格按照设计要求加工制作。为保证挂篮施工的安全性,还必须进行锚固精轧螺纹钢吊杆试验,在进行墩顶挂篮拼装前,先完成墩顶叶梁段施工,按设计对称拼装墩顶挂篮。完成悬臂挂篮安装后,还应增设隔离防护设施,避免物体坠落伤人,待悬臂挂篮完全封闭后,还要在其上下层增设专用扶梯,施工现场图见图3。

图3 施工现场图

3.2 混凝土浇筑

桥梁悬臂挂篮施工的核心环节是混凝土浇筑,根据相关工程实践,混凝土浇筑施工质量直接关系桥梁施工安全和效率。该桥梁跨度大,混凝土浇筑施工存在一定的难度,为保证浇筑施工质量,必须加强对以下环节的控制:

第一,在悬臂挂篮混凝土浇筑施工前全面检验钢筋、锚杆、预埋件等材料,并根据各种材料的性能、质量、安放位置等确定浇筑施工方案。该桥梁工程悬臂挂篮混凝土浇筑采用泵送施工方式,应考虑温度变化、泵送运输速度和距离等因素对施工效果的影响,并实时调控浇筑速度和施工流程。

第二,钢筋混凝土是桥梁的主要支撑结构,为保证浇筑质量,浇筑前必须全面检查和校验钢筋绑扎质量、锚头数量、钢筋布设情况等,保证各项参数均符合设计要求。

第三,该桥梁的混凝土浇筑量大,必须分层浇筑(见图4),在浇筑施工时,应加强对混凝土浇筑层数及厚度、浇筑次数、浇筑方法等方面的控制,还应确保浇筑过程的连续性,应将下层已浇筑层和上层待浇筑层的浇筑时间间隔严格控制在0.5h 以内。

图4 混凝土分层浇筑简图

第四,必须根据设计要求,选择晴朗、无风、干燥的天气进行浇筑施工,施工期间还要详细观测和记录环境温湿度、混凝土实际供应情况等,为浇筑效果评价提供准确的基础性数据。

第五,为避免浇筑过程中管道上浮,必须保证钢筋网连接紧固,并严格控制牵拉力,防止出现漏浆和裂缝问题。

第六,在桥梁悬臂挂篮施工中,混凝土浇筑工期通常为6~10 天,结束后应加强养护。

在桥梁悬臂挂篮施工过程中,必须加强对注浆过程的控制,在注浆前进行浆液成分及强度试验,保证其达到设计要求。该桥梁的横截面较大,出于浇筑施工质量方面的考虑,在水泥浆液中按设计比掺加细砂,并禁止搅拌浆液;同时定期观测挂篮位置,防止其发生变形和位移。

3.3 挂篮预压

在桥梁悬臂挂篮施工中,为保证施工质量,应在挂篮前进行桥梁主桁架预压试验,根据试验结果获取主桁架结构强度的主要参数,指导悬臂挂篮施工,并预防主桁架变形。在悬臂挂篮安装结束后,还应再次进行预压荷载试验,确定悬臂挂篮能够承受的最大荷载值,并检验挂篮结构的承载力和稳定性能,避免挂篮变形,在挂篮预压荷载试验中其试验载荷量必须为梁段最大载荷量的1~1.5 倍。预压荷载试验结果显示,该桥梁最大梁段荷载量为3.6m/1985kN,挂篮利用系数达0.98。

3.4 合龙张压及体系转换

该桥梁边跨及中跨合龙段均采用悬吊支架施工法,合龙段外侧模及底模采用挂篮钢模板,内模为自制模板。在悬吊支架施工过程中,将悬臂挂篮底篮整体移动至合龙段另一悬臂段,将精轧螺纹钢整体穿入悬臂段预留孔,起吊悬臂挂篮底篮及内外行走梁后,根据实际情况,将挂篮前吊杆拆除,并将临时刚性连接结构和预应力临时索安装在合龙段,并锁定梁体合龙,浇筑微膨胀混凝土,待混凝土龄期和结构强度均达到设计要求后,穿入预应力筋进行张拉,并利用锚具锚固预应力筋。

合龙段微膨胀混凝土浇筑施工必须安排在一天内环境温度最低的时段,按照设计要求,该桥梁工程在凌晨5:00~6:00 期间进行浇筑施工,浇筑后环境温度逐渐升高。为保证合龙段施工质量,不仅严格控制合龙锁定时间,还按照钢板预埋—槽钢连接—钢筋预埋的次序进行劲性骨架支撑施工,并将连接槽钢合理设置在预埋板间。

该桥梁悬臂浇筑施工过程中主要应用临时固结措施,墩梁由此成为临时T 形结构,同时,待混凝土浇筑施工至合龙段时,按设计要求转换合龙体系。具体而言,待合龙段混凝土结构强度达到设计要求后,进行预应力张拉,结束后开凿出临时固结结构,并完成合龙体系转换,拆除剩余挂篮。为保证施工质量,在连续多跨桥梁合龙段施工中,必须严格按照边跨—次边跨—中跨的次序转换施工;在中跨合龙段施工中,为避免温度变化引发其产生较大位移变形,必须增大压力,并加强对设施及施工过程的管控。

4 结语

综上所述,在桥梁工程中,悬臂挂篮施工技术有显著的优势,既有助于打破施工跨度的限制,又能缩短工期、简化施工过程、降低工程造价,并且能保证桥梁施工全过程的安全性及稳定性,将之合理应用于桥梁工程,有助于提高桥梁建设质量,推动我国交通基础设施建设的发展。