煤层瓦斯含量井下一站式自动化精准测定方法

周福宝,康建宏,王有湃,张 冉

(1.中国矿业大学 安全工程学院,江苏 徐州 221116;2.中国安全生产科学研究院,北京 100012)

随着煤炭开采逐年进入深部,瓦斯赋存条件变得更加复杂,煤与瓦斯突出危险性显著增加,煤层瓦斯含量是煤与瓦斯突出防治的基础参数,其测定的准确性制约着突出危险性预测的可靠性。目前,煤层瓦斯含量测定方法可分为2类:直接法和间接法。GB/T 23250—2009《煤层瓦斯含量井下直接测定方法》将直接法作为煤层瓦斯含量测定的标准方法。

多年来,学者们研发了各种煤层瓦斯含量直接测定方法和技术装备。中煤科工集团重庆研究院有限公司研发了DGC型瓦斯含量测定装置。王飞通过建立瓦斯参数与解吸曲线的数据库,在煤矿井下测量时只需要获取短时间的解吸数据即可与数据库进行匹配,从而获得其瓦斯参数,并依据该原理研发了煤层瓦斯参数快速测定仪。文光才等发明了一种自动化煤层可解吸瓦斯含量直接测定装置,该装置通过地面自动化瓦斯解吸系统和井下自动化瓦斯解吸系统2个子系统,分别测定地面和煤矿井下可解吸瓦斯含量。杜泽生等发明了一种便携式智能瓦斯含量快速测定仪,该仪器根据煤样在真空下的解吸规律获得瓦斯含量测定结果。杨宏民等根据解吸速度法研制了井下便携式煤层瓦斯含量快速测定仪,该测定仪利用瓦斯含量和瓦斯解吸速度特征参数之间的线性关系来计算煤层瓦斯含量。

尽管已开展了大量的研究,但现有的瓦斯含量测定方法和技术装备依旧存在一些不足:需要井下、地面分阶段测量,耗时长、效率低;从井下携带煤样罐至地面破碎的过程中瓦斯易泄漏;损失瓦斯量的计算误差可达20%以上;井下测定过程需要人工读取和记录瓦斯解吸数据,然后在地面重新输入计算软件,操作复杂;部分设备不符合GB/T 23250—2009《煤层瓦斯含量井下直接测定方法》的原理要求。针对上述问题,笔者提出一种煤层瓦斯含量井下一站式自动化测定方法,并研制出CWH12煤层瓦斯含量测定仪,同时考虑煤孔隙结构的非均匀性,建立瓦斯分数阶扩散模型来推算损失瓦斯量,实现了煤层瓦斯含量的快速准确测定。最后,在煤矿现场进行了应用试验,验证了新方法和技术装备的可靠性。

1 井下一站式自动化测定方法的原理

直接法测定煤层瓦斯含量包含4个部分:损失瓦斯量()、井下直接解吸瓦斯量()、粉碎解吸瓦斯量()和常压不可解吸瓦斯量()。在煤层中打钻取样后,采集煤样装入专用煤样罐,保持煤样在常压条件下解吸,测定一段时间的瓦斯解吸数据,并据此推算打钻时煤样暴露过程中的损失瓦斯量,随后将煤样粉碎至一定粒径以下,保证煤样内瓦斯充分放散,各部分之和即为煤层瓦斯含量。

井下一站式自动化测定瓦斯含量的方法原理是通过在井下破碎煤样、自动计量瓦斯解吸量、自动推算损失瓦斯量,实现全部流程在井下完成,从而达到快速测定煤层瓦斯含量的目的。测定方法完全符合GB/T 23250—2009《煤层瓦斯含量井下直接测定方法》的规定。

1.1 模型和幂函数模型

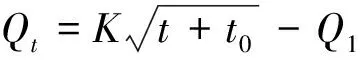

(1)

式中,为解吸时间内的瓦斯累计解吸量,mL/g;为拟合系数,mL/(g·min);为瓦斯解吸时间,min;为煤样暴露时间,min。

幂函数模型是先将瓦斯解吸量数据转化为解吸速率数据,然后按照式(2)计算待定系数:

=(1+)-

(2)

其中,为瓦斯解吸时间为时的瓦斯解吸速率,mL/(g·min);为=0时刻的瓦斯解吸速率,mL/(g·min);为瓦斯解吸速率衰减系数,0<<1。采用式(3)计算损失瓦斯量:

(3)

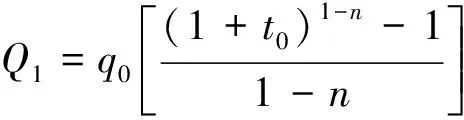

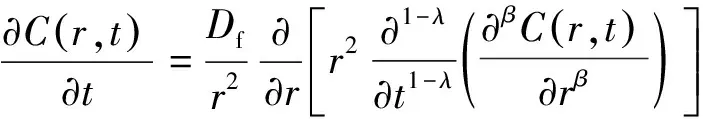

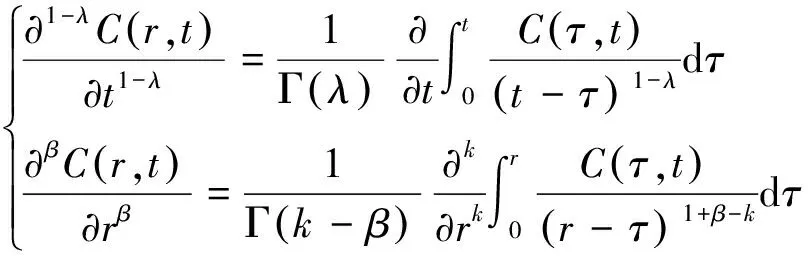

1.2 瓦斯分数阶扩散模型

瓦斯主要以吸附态赋存于煤的孔隙内,而煤基质孔隙结构具有高度非均匀性,孔隙大小从几埃到几微米以上,且煤孔隙的比表面积大,对甲烷分子具有较强的吸附作用,导致气体分子的微观运动并不服从高斯分布。因此,在这种复杂多孔介质中,不能用简单的Fick定律来描述扩散过程。笔者考虑孔隙结构的非均匀性,基于连续随机游走原理,假设微观粒子的概率密度函数在时间上服从泊松分布(Poissonian waiting time),在空间上满足莱维飞行(Levy flight),然后引入描述分形特征的分数阶微积分理论,建立如下非均质煤基质内瓦斯的分数阶扩散模型:

(4)

其中,(,)为气体扩散质量浓度,kg/m;为扩散系数,m+1/s;为径向距离,m。算子∂1-∂1-和∂∂为分数阶黎曼-刘维尔时间和空间导数,其定义分别为

(5)

其中,和分别为分数阶时间和空间参数,0<<2,0<<2;为一个正整数,≤<+1;Γ(·)为伽马函数。显然,当==1时,分数阶扩散模型就退化为经典的均匀孔隙扩散模型。

瓦斯解吸分数可按照式(6)计算:

(6)

式中,为最大解吸量,mL/g;为煤粒的半径,m;为煤粒内气体扩散质量浓度,kg/m;为煤粒边界处气体扩散质量浓度,kg/m。

(7)

式中,为常数。

可以使用分数阶扩散模型(4)的差分格式对瓦斯解吸曲线进行拟合,但由于该模型的非线性和模型参数较多的影响,数值模拟的拟合结果可能出现解不唯一和不稳定的现象。为了避免这一问题,需要进行约束条件下的模型参数估计计算(限定0.5≤≤1.0,1≤≤2),常用的参数估计算法有非线性共轭梯度法、贝叶斯方法、拟牛顿法等。此外,也可以利用近似公式(7)进行瓦斯解吸曲线拟合,此时模型简化为时间的幂函数形式,虽然仍是非线性模型,但只有2个参数需要拟合,采用共轭梯度算法可快速给出最优解。与直接采用微分方程的差分格式拟合相比,采用近似公式拟合损失量的计算量较小,但对不同瓦斯解吸规律的拟合效果和拟合精度可能会降低。

2 模型的实验验证

为了验证损失瓦斯量补偿模型的推算精度,构建了井下煤层瓦斯含量测定的误差分析系统及方法。首先按照GB/T 19560—2008《煤的高压等温吸附试验方法》精确计算出煤样罐中煤的吸附瓦斯量和自由空间的游离瓦斯量,然后测试煤样在常压状态下不同时刻瓦斯的累计解吸量。累计解吸量减去游离瓦斯量,即得到煤中吸附瓦斯的解吸量。然后,在不打开煤样罐的情况下直接破碎煤样至GB/T 23250—2009《煤层瓦斯含量井下直接测定方法》规定的粒径,测量粉碎解吸量,再按照间接法计算出不可解吸量。最后,计算出模拟的瓦斯含量测定值。

2.1 实验系统

如图1所示,井下煤层瓦斯含量测定误差分析系统包含吸附单元、破碎单元、数据处理单元和瓦斯解吸自动化计量单元。其中,吸附单元由氦气/甲烷气源、真空泵、参比罐、压力传感器、恒温箱等构成;破碎单元包括吸附/解吸/破碎一体化煤样罐,以及安设在底部的气动破碎机;瓦斯解吸自动化计量单元可以自动计量、存储、显示瓦斯解吸量,采样频率为0.5 Hz,且自动将测得的瓦斯解吸量校准到标况状态。

图1 井下煤层瓦斯含量测定误差分析系统

2.2 实验步骤

(1)井下采集西山煤电集团东曲矿8号煤层的贫煤,粉碎后筛分选取粒径在1~3 mm的煤样,置于真空干燥箱中60 ℃抽真空干燥24 h。将干燥后的煤样称重并装入一体化吸附/解吸/破碎罐,设置可调温式恒温箱温度,使参比罐和一体化吸附/解吸/破碎罐的温度稳定,保持实验温度为25 ℃。

(2)按照GB/T 19560—2008《煤的高压等温吸附试验方法》,测量出一体化吸附/解吸/破碎煤样罐内的自由空间体积。首先充入5 MPa的氦气检查实验系统的气密性,随后充入0.5~3.0 MPa甲烷,吸附平衡后,分别计算出煤样的吸附瓦斯量和游离瓦斯量。这里的游离瓦斯量指自由空间体积内的游离瓦斯量,可利用气体状态方程计算,而煤样孔隙内的游离瓦斯量计入煤样的吸附瓦斯量,可用充入系统的总瓦斯量扣除游离瓦斯量,即得到吸附瓦斯量。

(3)吸附平衡后,迅速将阀门IV打开,煤样罐中煤吸附的瓦斯开始解吸,与此同时,与煤样罐连接的瓦斯解吸仪立即自动计量累积解吸瓦斯量,1.5 h后关闭阀门IV,结束解吸。将不同时刻累积解吸瓦斯量扣除自由空间内的游离瓦斯量,得到不同时刻煤样瓦斯的直接解吸瓦斯量,即获得了解吸瓦斯量随时间变化的解吸规律曲线。

(4)启动一体化吸附/解吸/破碎罐的气动破碎马达,粉碎煤样,使用气体解吸仪测量粉碎解吸瓦斯量(即残余瓦斯解吸量),再计算粉碎后煤样的常压不可解吸瓦斯量。常压不可解吸量采用GB/T 23250—2009《煤层瓦斯含量井下直接测定方法》中的相关公式,按间接法计算大气压下煤样的含气量。

(6)误差计算。实验测定的瓦斯含量按照式(8)计算,钻孔损失瓦斯量的推算误差以及煤层瓦斯含量测定误差按照式(9),(10)计算。

=′+++

(8)

(9)

(10)

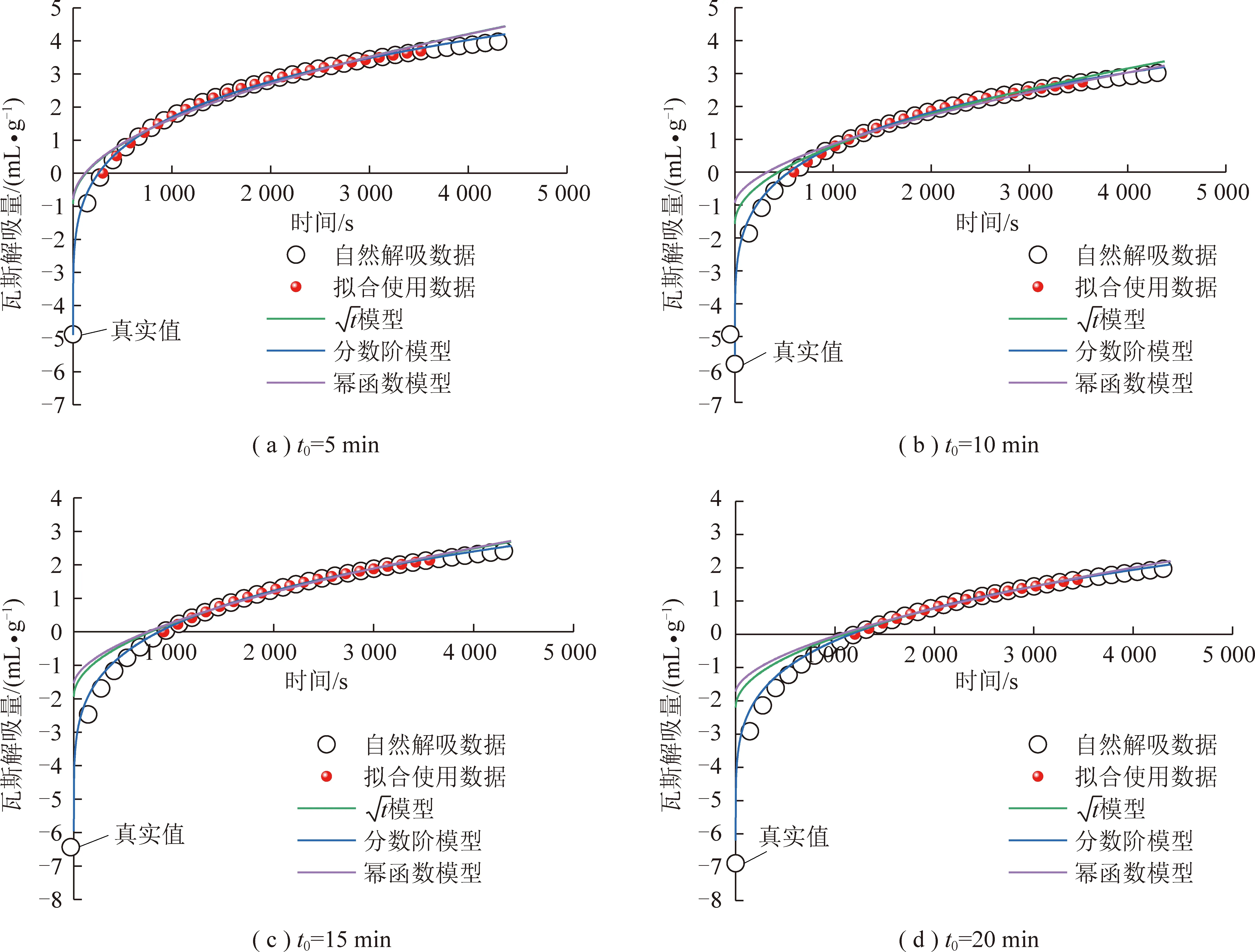

2.3 结果分析

图2 在0.38 MPa吸附平衡压力下不同模型对损失瓦斯量的推算结果

图3 在2.13 MPa吸附平衡压力下不同模型对损失瓦斯量的推算结果

由上述分析不难发现,选取损失瓦斯量补偿模型时,不能以模型对井下解吸数据的拟合度来判断模型的优劣,而应以是否能够准确描述完整的煤粒瓦斯解吸动力学过程来衡量,特别是对煤样暴露初期瓦斯解吸速率快、逸散量大等特征信息的捕捉能力。瓦斯分数阶反常扩散模型考虑了煤孔隙结构的非均匀性,能够准确描述瓦斯解吸的全时间过程,因此可以作为损失瓦斯量的高精度补偿模型。

3 井下一站式自动化测定技术装备

3.1 井下一站式自动化测定的关键技术

煤层瓦斯含量井下一站式自动化测定技术主要包括井下煤样密封破碎系统、瓦斯解吸自动化计量系统和数据自动采集处理系统。

(1)井下煤样密封破碎系统。井下煤样破碎系统是采用旋转动密封技术和高速机械破煤方法,在井下现场破碎煤样,进而测定残余瓦斯量。煤样破碎系统以井下压风作为动力源,使用高速旋转刀片对煤样进行破碎,在破碎罐与马达之间设置机械旋转密封件。传统方法需要分别使用瓦斯解吸罐和煤样破碎装置,井下煤样密封破碎系统将2者融为一体,该系统既是瓦斯解吸罐也是破碎装置,实现了测定过程中煤样不迁移、罐体不打开,保证了测量准确性。

(2)瓦斯解吸自动化计量系统。瓦斯解吸自动化计量系统是利用微流量气体质量传感器,高频读取瓦斯解吸时的瞬时流量并转换为累计解吸量,然后将瓦斯解吸数据和解吸时间同步传输至工控主板,实现瓦斯解吸量的自动测量与记录。同时,采集井下温度和大气压力参数,瓦斯解吸体积自动换算为标准状态条件下的数值。自动化计量系统采用本安型电池供电,保证井下测定过程的安全性。

(3)数据自动采集处理系统。数据自动采集处理系统是控制井下瓦斯含量测定过程的核心软件。可以自动采集与存储解吸瓦斯量和解吸时间数据,根据内置的补偿模型自动推算损失瓦斯量,并自动生成测定报表。计算软件在得到测定结果后,通过人机交互界面实时显示,供测试人员现场决策,也可通过无线发射器传送至井下基站,再由井下基站通过高速通信网络传送到地面中央控制室。此外,瓦斯含量自动化分析计算软件还能够根据不同矿井的煤层瓦斯赋存特点,调节井下瓦斯解吸和粉碎时长、数据采集频率。

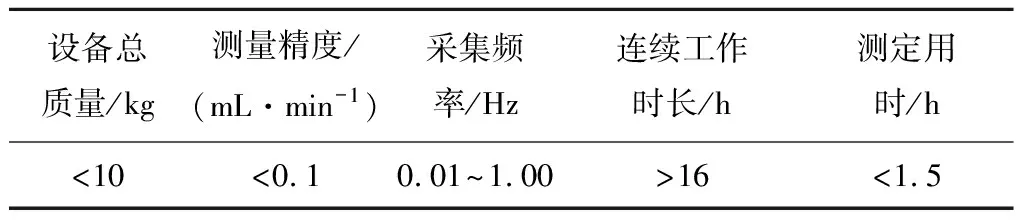

根据煤层瓦斯含量井下一站式自动化测定方法,笔者设计出一种瓦斯含量快速测定装备,如图4所示。综合考虑测定精度、安全和便携等要求,该装备的主要技术指标见表2。

表2 井下一站式自动化测定技术指标

图4 煤层瓦斯含量井下一站式快速测定系统设计

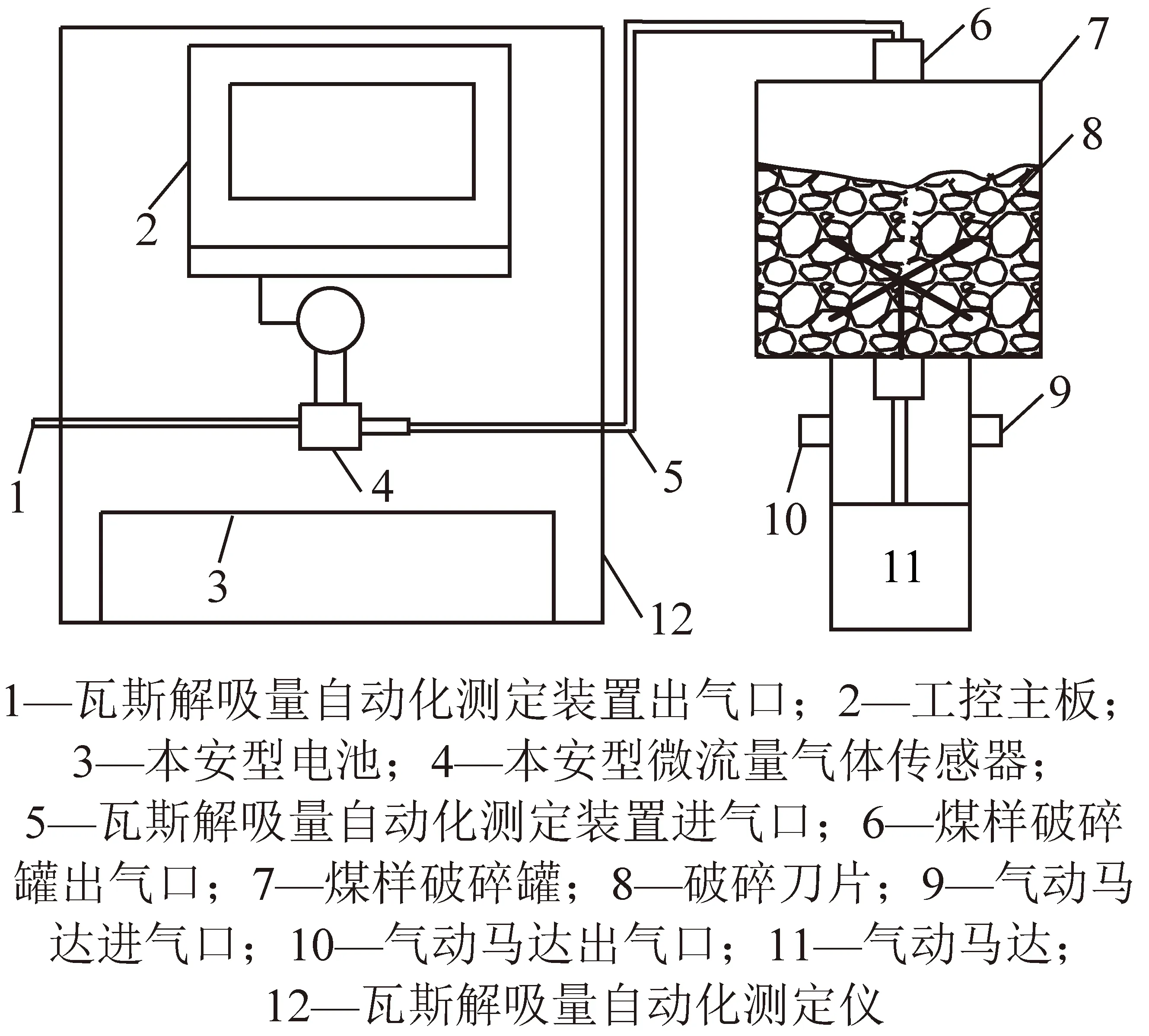

3.2 CWH12型煤层瓦斯含量测定仪

基于煤层瓦斯含量井下一站式快速测定技术,研制了CWH12型煤层瓦斯含量测定仪(图5),主要由不锈钢壳体、触摸显示屏、工控主板、本安型电池、气体流量传感器、煤样破碎罐、气动马达、调压过滤器和支架组成。设备由12 V本安型直流电池供电,能够连续工作20 h,流量精度为0.01 mL/min,测定仪总质量约9.8 kg。测定仪的人机交互界面具有取样时间、瓦斯解吸量和瓦斯解吸放散衰减速率实时动态显示,以及煤样质量输入、井下压力和温度输入、测量结果一键导出等功能,简单便携,可快速准确测定煤层瓦斯含量。

图5 CWH12型煤层瓦斯含量测定仪实物

测定仪的基本操作流程如下:① 测定前瓦斯解吸量自动化测定装置进气口与煤样破碎罐出气口通过防爆气管连接,气动马达进气口与井下压风管相连;② 打钻取样时,通过人机交互界面记录取样时间,系统即自动计算煤样暴露时长;③ 将煤样装入破碎罐后,先测量30 min瓦斯解吸量,随后打开井下压风管阀门,井下风压驱动气动马达带动刀片破碎煤样,破碎后持续解吸测定30~60 min。为了避免因高速旋转破碎而产生热量积聚,一般采用间歇性的破碎方式,即每次粉碎1 min,关闭压风管阀门,待瓦斯自然解吸5 min,然后再次打开压风管阀门,继续粉碎1 min,如此往复进行3~4个循环,不再进行破碎;④ 取出煤样称重,并通过界面输入,软件自动计算出煤层瓦斯含量,并实时生成测定报表,测定人员选择导出数据或继续测量。

4 现场应用

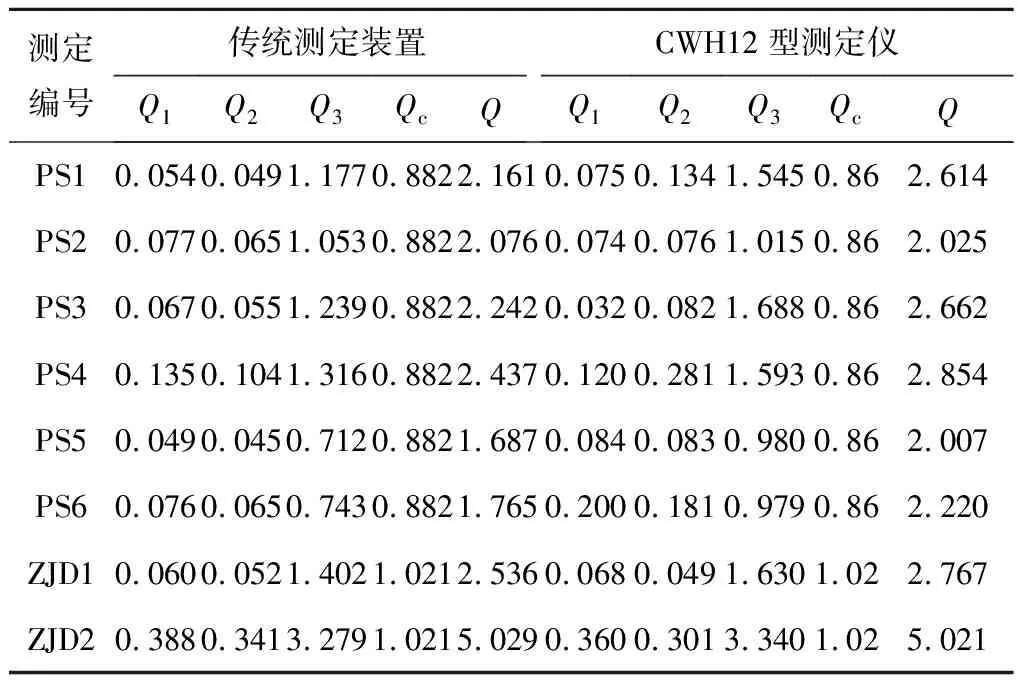

淮南矿业集团朱集东矿和潘三矿(以下分别简称ZJD,PS)位于安徽省淮南市,属于煤与瓦斯突出矿井。ZJD设计生产能力为400 Mt/a,平均煤厚1.2 m,平均瓦斯含量5.15 m/t。PS设计生产能力为400 Mt/a,平均煤厚1.72 m,平均瓦斯含量6.7 m/t。在ZJD井下1321(1)轨道巷11-2煤层,PS井下1682(1)轨道巷11-2煤层,同时使用煤矿原有瓦斯含量测定装置和CWH12型煤层瓦斯含量测定仪测试同一钻孔、同一深度煤样的瓦斯含量(图6),钻孔取样参数见表3。

图6 CWH12型煤层瓦斯含量测定仪在潘三矿井下应用

表3 钻孔取样参数信息

现场进行了8次井下测试,每次取样时间不超过5 min,井下自然解吸时间30 min,粉碎解吸30 min,测定总时间均在1.5 h以内,测定结果见表4和图7。可以看出,在同一钻孔、同一深度取样条件下,CWH12型煤层瓦斯含量测定仪的测定结果比传统瓦斯含量测定装置的结果稍大一些,测定的瓦斯含量平均提高了13.5%。原因主要有3点:① CWH12型煤层瓦斯含量测定仪在计算损失瓦斯量时,采用了分数阶扩散模型,能够更接近真实的损失瓦斯量。② CWH12型煤层瓦斯含量测定仪直接在井下粉碎煤样并测定粉碎解吸量,整个测定期间不打开煤样罐,省去了将煤样罐运送至地面,然后在实验室破碎解吸的流程,减少了损失瓦斯量。③ CWH12型煤层瓦斯含量测定仪采用微流量瓦斯气体传感器自动计量解吸瓦斯量,精度达到0.01 mL/min,避免了人工读数产生的操作误差。现场应用结果验证了CWH12型煤层瓦斯含量测定仪的准确性与可靠性。

表4 现场测定数据

图7 现场瓦斯含量测定结果对比

5 结 论

(2)基于分数阶模型,提出了煤层瓦斯含量井下一站式自动化精准测定方法及其关键技术,包括井下煤样密封破碎系统、瓦斯解吸自动化计量系统和数据自动采集处理系统,阐述了各系统的主要功能和关键指标,为新装备的研发奠定了技术基础。

(3)与传统煤层瓦斯含量测定装置相比,研发的CWH12型煤层瓦斯含量测定仪在井下直接粉碎解吸煤样,采用高精度气体质量流量传感器,并且自动处理数据和生成报表,其测定值平均提高了13.5%以上,测定时间缩短至1.5 h以内,实现了煤层瓦斯含量井下一站式自动化快速测定。