聚酰亚胺泡沫夹层结构胶接工艺

房 怡 孔 静 陈雪婷 马 立 赵 琪

(1 北京卫星制造厂有限公司,北京 100094)

(2 中国空间技术研究院宇航物资保障事业部,北京 100094)

0 引言

随着航空航天器的飞速发展,对工程结构,尤其是结构产品和功能产品的一体融合提出了迫切需求,需要结构材料质量轻、强度高,且兼具一定电、热、信号处理等功能特性。聚酰亚胺因其具有质轻、绝热性好,耐水、阻燃和抗辐照性能好等优点,逐渐获得了空间航天飞行器材料工作者的青睐。聚酰亚胺泡沫作为隔热或减震材料在X-33运载器的低温贮箱、天线罩透波材料、飞行器机身隔热层材料成功应用,同时为这类材料的更广泛的应用积累了经验、奠定了基础[1-3]。近年来,载人航天、深空探测、高超声速飞行器等航空航天技术的迅速发展对热防护系统及隔热材料提出越来越多的应用需求。如新一代载人飞船采用整体制造方案,返回舱重量需在试验船上减重25%,返回舱结构重量指标≤1 400 kg;空间飞行器在轨服役及天地往返过程中面临着复杂多变的高、低温环境,外部需要使用大量的隔热材料对其进行热防护。作为隔热材料及组件使用的泡沫材料不仅需要具有较低的导热性能,而且需要具有一定的力学承载性能,尤其随着新型卫星平台的发展,聚酰亚胺泡沫隔热材料被用作结构与功能一体化结构使用,可在使用过程中受力后不产生明显变形并具有较好的尺寸稳定性[4-5]。本文在这种需求背景下,新型超静、超稳卫星平台应用高刚性、高耐温性的高模量碳纤维/氰酸酯复合材料作为星体主承力材料,在外表面与星本体之间采用聚酰亚胺泡沫作为隔热层,使用与进口硅橡胶耐温性能相当的国产硅橡胶胶接制备泡沫夹层结构,以满足型号发展对材料的低热导率和高尺寸稳定性的需求。

1 试验材料及方法

1.1 材料

(1)胶黏剂:选用国产GD414、RTV-X 两种胶黏剂进行对比选型。

(2)碳纤维层合板:高模量纤维/氰酸酯树脂复合材料层合板。

(3)聚酰亚胺泡沫:牌号BSPIF-S-7.5A,厚度40 mm,密度(7.5±0.5)kg/m3。

1.2 试件构型

聚酰亚胺泡沫夹层结构构型示意图如图1所示,上下均为碳纤维层合板,通过胶黏剂与40 mm 厚聚酰亚胺泡沫胶接成夹层结构。

1.3 性能测试

(1)采用德国ZEISS SIGMA 型扫描电子显微镜观察聚酰亚胺泡沫表面形貌;

(2)采用美国TA 公司的ARES-G2 流变仪测试胶黏剂30℃时粘度;

(3)参照GJB130.8—1986 标准在万能力学试验机上测定泡沫夹层结构剥离性能,试样尺寸为150 mm×40 mm×20 mm;

(4)参照GJB130.6—1986 标准在万能力学试验机上测定泡沫夹层结构剪切性能,试样尺寸为150 mm×50 mm×40 mm;

(5)参照GB/T8813—2008 标准在万能力学试验机上测定泡沫夹层结构压缩性能,试样尺寸为50 mm×50 mm×40 mm;

(6)参照ASTM C297 标准在万能力学试验机上测定泡沫夹层结构拉伸性能,试样尺寸为50 mm×50 mm×40 mm。

2 结果与讨论

2.1 胶黏剂对比选型

胶黏剂的种类选择是决定聚酰亚胺泡沫材料胶接质量的关键因素。考虑聚酰亚胺泡沫为多孔结构,本试验选取型号中常用的两种粘度较大且耐温等级较高的硅橡胶(RTV-X,GD414)进行对比分析。

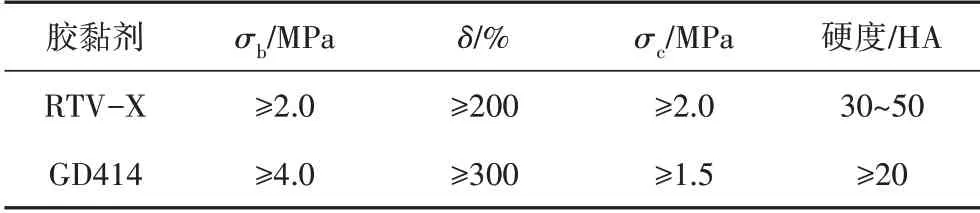

2.1.1 力学性能对比

对比两种胶黏剂力学性能技术指标,形成表1,硅橡胶类胶黏剂剪切强度大于泡沫力学性能指标(剪切强度0.03 MPa、拉伸强度0.1 MPa),所以两种胶黏剂性能均满足聚酰亚胺泡沫胶接工艺。

表1 胶黏剂力学性能Tab.1 Properties of adhesive mechanical

2.1.2 耐温性能对比

聚酰亚胺泡沫夹层结构通常应用的温度环境较为严苛,因此胶黏剂使用温度范围需与环境温度相适应。表2 列出了长期使用经验过程中得出的两种胶黏剂耐温性能。从表2 中可以看出RTV-X 胶黏剂使用温度包络范围大于GD414胶黏剂适用范围。

表2 胶黏剂耐温性能Tab.2 Adhesive temperature resistance

2.1.3 渗透性能对比

聚酰亚胺泡沫夹层结构胶接原理为胶黏剂在复合材料碳纤维层合板表面与泡沫表面的机械结合[6]。聚酰亚胺泡沫为多孔结构,若胶黏剂粘度较大,不利于胶黏剂渗入泡沫孔洞形成良好的机械嵌合(图2a);若胶黏剂粘度较小,渗入泡沫过易被泡沫吸收(图2b),且不利于后续工艺操作。如翻转过程中易形成滴流,胶层厚度出现薄厚不均匀,影响胶接可靠性、稳定性。因此选取适宜粘度的胶黏剂形成良好的机械结合是胶接质量控制的关键因素(图2c)。

对两种胶黏剂做渗透性涂覆,从图3中可以看出RTV-X胶黏剂渗透性较好,可均匀浸润在泡沫表面,而GD414胶黏剂与泡沫表面出现局部剥离脱落现象。

2.1.4 流变性能对比

对胶黏剂进行黏度测试,图4 为胶黏剂在30 ℃下的恒温时间-黏度曲线。在1 h 左右,两种硅橡胶类胶黏剂黏度适中,约为100 Pa·s,翻转无滴流现象,适宜泡沫材料胶接,但在1 h 左右,两种胶黏剂的粘度达到近500 Pa·s,已十分黏稠,不具有可操作性。从曲线图中可以得出,1 h 以内时,RTV-X 胶黏剂的黏度较之GD414 胶黏剂略低,粘接工艺可操作性比GD414胶黏剂略好。

2.1.5 90°剥离性能对比

采用泡沫小样,制备的90°剥离试样,对比RTVX 和GD414 胶黏剂性能数据,形成表3。对比表中数据可以看出,RTV-X 的胶接强度略高于GD414,破坏形式均为泡沫本身撕裂。从剥离试件结果看出硅橡胶胶黏剂均适用于泡沫夹层结构胶接,结构破坏形式均为泡沫自身破坏,而非胶层撕裂,证明胶黏剂胶接强度满足结构要求。

表3 GD414和RTV-X胶接90°剥离性能Tab.3 90°peel properties of GD414 and RTV-X adhesives

综合考虑胶黏剂力学性能,温度适应性及流变性能,两种胶黏剂中RTV-X 胶黏剂耐高低温范围最广,剥离性能高于泡沫自身性能,黏度适中且具有良好的工艺实施性,为现有可选胶黏剂中最适宜聚酰亚胺泡沫夹层结构胶接胶黏剂。

2.2 胶接方式确定

胶接方式是最重要的工艺要素,影响结构胶接质量和力学性能。传统胶接有真空加压和重物加压两种加压方式,本文对比两种加压方式对泡沫夹层结构的影响。

2.2.1 加压方式的选择

崔志刚等人[7]针对聚酰亚胺泡沫正负压处理进行研究,得出结论,针对开孔型聚酰亚胺泡沫,负压处理较正压处理对泡沫力学性能损伤更大,实施工艺时,尽量避免负压处理。

本文从加压处理前后聚酰亚胺泡沫压缩性能和微观形貌两个角度比较加压方式对结构的影响,表4列出了±6 kPa处理前后聚酰亚胺泡沫压缩性能数据。

表4 真空加压预处理前后的压缩性能Tab.4 Compression performances before and after vacuum pressure pretreatment

真空加压-6 kPa 后,聚酰亚胺泡沫的模量由0.08 MPa左右降低到0.043 MPa,剪切强度没有大的变化。同时观测到样品在压缩测试时有轻微的失稳现象。而利用重物加压6 kPa 后,聚酰亚胺泡沫的模量和强度均没有大的变化,表明在泡沫弹性形变范围内,重物加压对聚酰亚胺泡沫性能无显著影响。

2.4 年龄对围产儿死亡发生影响 围产儿死亡的发生率,在经产妇中随年龄组的增高而增高, RR值更高。见表5。

由图5 可知,泡孔截面呈多边形结构,泡孔主要由泡棱和很薄的泡壁构成。真空加压前后,各个部位的泡孔形态相似,尺寸较均匀,未观察到显著的差异。结合压缩模量降低数据,推测聚酰亚胺泡沫真空加压时,可能是快速的抽真空导致泡孔孔壁及骨架损伤,从而泡沫出现较低的压缩模量(较大的变形量)。而重物加压前后,各个部位的泡孔形态相似,尺寸较均匀,未观察到显著的差异。

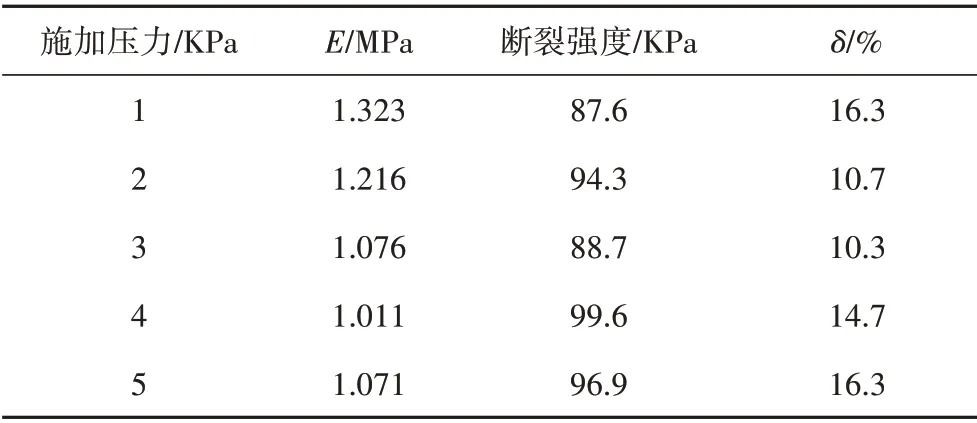

2.2.2 加压压力的选择

聚酰亚胺泡沫夹层结构固化过程中施加不同的压力,之后对试件的拉伸力学性能进行测试,以选择最合适的加压压力。经过前期聚酰亚胺泡沫的加压研究,发现大于6 kPa 的压缩应力会对泡沫的结构造成非弹性形变破坏,影响最终产品的压缩模量。因此胶接压力应小于6 kPa,避免聚酰亚胺泡沫在胶接实施过程中造成不可逆损伤。选取1~5 kPa 整数压力,制作聚酰亚胺泡沫夹层结构拉伸试样,测试结果见表5。经过五种不同加压压力处理过的试样破坏形式均为泡沫自身破坏,测得实际数值也为泡沫自身拉伸断裂强度,因此可知压力大于1 kPa 就可以保证结构胶接强度,大于1 kPa 以上压力大小对胶接性能无影响,聚酰亚胺属软质多孔材料,胶接过程中应采用尽可能小的压力避免损伤泡沫。

表5 不同压力加压试件的拉伸性能Tab.5 Tensile properties of different pressure method

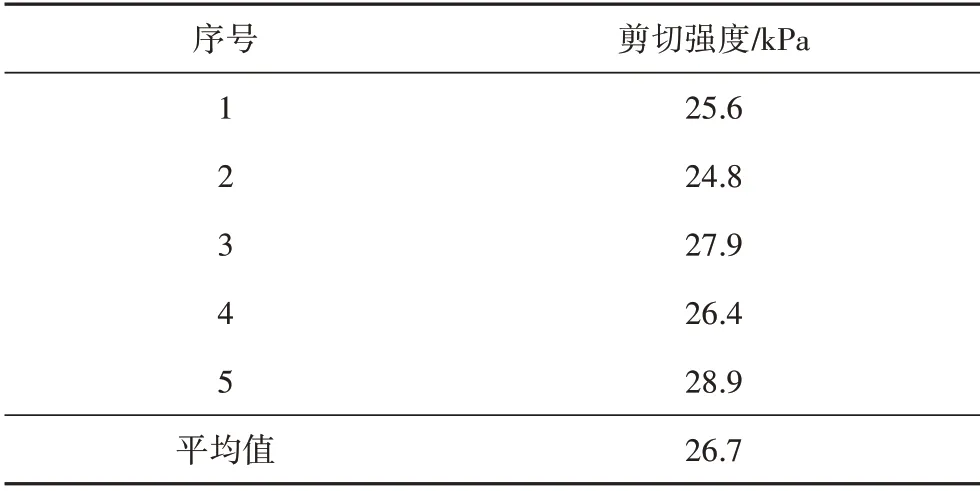

2.2.3 泡沫夹层结构剪切性能

使用RTV-X 胶黏剂,正压1 KPa 的胶接参数,制备的泡沫夹层结构剪切试样,测试过程如图6所示。

表6为RTV-X胶接泡沫夹层结构剪切性能测试结果,结合数据和图6试样破坏形式照片可以看出:泡沫破坏形式为自身破坏,试验测试剪切强度为26.7 KPa,接近泡沫自身剪切强度,而胶黏剂剪切性能远大于泡沫自身力学性能,故使用RTV-X胶黏剂,正压1 KPa的胶接参数即可满足夹层结构剪切性能要求。

表6 泡沫夹层结构剪切性能测试Tab.6 Shearing properties of polyimide foam laminate structure

2.3 泡沫夹层结构高低温拉伸性能

对聚酰亚胺泡沫夹层结构试样分别进行室温拉伸性能、-175 ℃低温条件下的拉伸性能、+140 ℃高温条件下的拉伸性能、及经历温度为-180~145 ℃的300次热冲击后室温拉伸性能的测试,考核温度对胶接性能影响。

聚酰亚胺泡沫夹层结构低温拉伸性能与常温拉伸性能相比,拉伸弹性模量(取值范围10~14 kPa)升高了29%,拉伸强度降低了23%。高温拉伸性能与常温拉伸性能相比,拉伸弹性模量(取值范围10~14 kPa)降低了13%,拉伸强度降低了16%。聚酰亚胺泡沫夹层结构试样温度冲击试验后的室温拉伸弹性模量变化不明显,拉伸强度略有降低。由此得出,聚酰亚胺多孔泡沫骨架结构具有低温条件下硬化、高温条件下变软的趋势,由于没有明显的界面结构,高低温温度冲击后拉伸性能变化不明显。试样经逐渐检验,所有断裂位置都在泡沫处,且高、低温条件下没有出现RTV-X硅橡胶脱粘或断裂的情况。测试过程如图8(a)所示,泡沫典型破坏形式如图8(b)所示。

依据上述数据及破坏形式可以看出,以确定的胶接工艺参数制备的试样常温、高温、低温、高低温冲击后,拉伸试样断裂位置均为泡沫自身断裂,证明在经受温度考核后,胶层胶接性能依旧远高于泡沫自身性能,胶接质量良好,确定的胶接方式可靠性较高。

3 结论

本文立足于航天航空型号发展对聚酰亚胺泡沫夹层结构材料的迫切需求,对聚酰亚胺泡沫材料与碳纤维层合板之间适用的胶黏剂进行材料选型与性能分析。在胶黏剂种类的选择方面,通过胶黏剂力学性能、耐温性能、流变性能、90°剥离性能分析与对比,确认RTVX胶黏剂为最适宜的胶黏剂。其中,试验结果总结如下:

(1)通过比较不同加压形式及加压值的聚酰亚胺泡沫夹层结构试验的力学性能,总结出聚酰亚胺泡沫夹层结构最优加压形式为重物加压,在保证泡沫不被压溃(压力小于6 kPa)的前提下,胶接压力尽可能小,最终验证胶接压力大于1 kPa 即可满足泡沫胶接压力需求。

(2)利用本文工艺参数所制聚酰亚胺泡沫夹层结构试样,经历-175、+140及-180~145 ℃300次高低温冲击后,试样胶层胶接性能可靠,满足深空探测和其他临近空间型号任务适用需求。