重型车辆用液力缓速器制动力矩性能研究

米家宝,张宏,刘佳康,张小鹏,欧阳湘军,黄鹏

(1.江麓机电集团有限公司,湖南湘潭 411100;2.大连理工大学机械工程学院,辽宁大连 116024)

0 前言

随着工业的发展和交通状况的改善,重型车辆的行驶速度和载货质量有很大的提高,在频繁下坡或下长坡时,车辆需要能长时间和稳定地提供制动力矩,因此单独使用传统的摩擦片式制动装置难以满足要求,需要配备辅助制动系统。液力缓速器是依靠油液将车辆的动能转化为液体的热能,再通过冷却系统散热,从而实现车辆可持续的辅助制动。液力缓速器作为重要的辅助制动装置之一,具有制动功率高、制动能力可调、制动过程无机械磨损以及制动过程平稳而无冲击等优势,在重载货车、轨道交通、大型客车以及军用车辆上得到了广泛的应用。中国是现在世界上最大的汽车市场,液力缓速器产销市场巨大,但是液力缓速器市场特别是重型液力缓速器几乎都被国外控制着,美国艾里逊、德国福伊特、德国采埃孚这三家公司就占了中国市场份额的70%左右。国内在2008年才由深圳特尔佳研制出第一台液力缓速器,陕西法士特、西安双特、贵州凯星等公司也相继生产少数液力缓速器,但重型液力缓速器的市场占有率仍然很低。液力缓速器作为重型汽车特别是载质量50 000 kg以上非公路汽车的标准配置将是未来发展趋势,加快研制重型车辆液力缓速器刻不容缓。

1 液力缓速器功能原理简介

液力缓速器常集成在自动变速器中,有串联、并联等布置方式,同时串联又分为布置在行星机构之前、之中和之后3种方式。文中所研究的液力缓速器布置在行星机构之前以及液力变矩器之后。自动变速器内部组件位置布置如图1所示。

图1 自动变速器内部组件位置布置

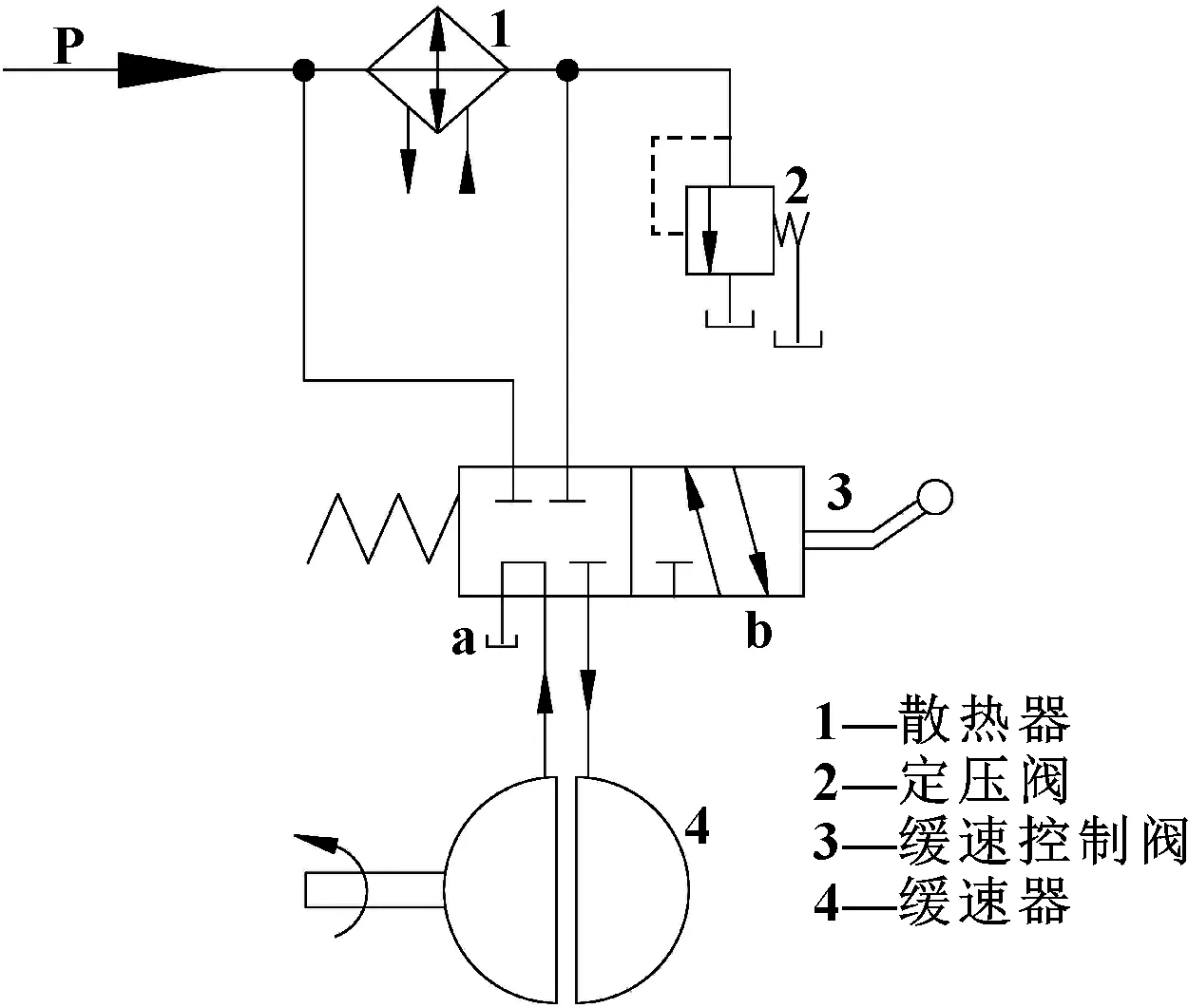

液力缓速器和自动变速器共用一套供油及散热冷却系统,其结构紧凑,安装布置方便,目前已被广泛应用。液力缓速器的液压控制原理如图2所示,其中缓速控制阀的a位为液力缓速器非工作状态,b位为液力缓速器工作状态。

图2 缓速器液压控制原理

由图2可知:该液力缓速器液压控制系统主要由散热器1、定压阀2、缓速控制阀3及缓速器4等组成。缓速器未起作用时,缓速控制阀工作在a位,油液经散热器和定压阀回油箱。当需要缓速器工作时,操纵缓速阀,使它工作在b位,油液经过散热器冷却后进入缓速阀,然后进入缓速器;缓速器内腔开始充液,液力变矩器输出轴带动缓速器转子以一定转速旋转,并开始搅拌进入的油液,油液在离心力的作用下沿转子叶片向外缘运动;同时油液还绕轴心做圆周运动。因此油液高速液流冲击定子,由于定子固定不动,油液就会反向冲击转子,形成较大阻力矩,消耗液力变矩器输入轴即转子的动能,从而降低及稳定车速;从缓速器出来的油经缓速器控制阀后又回散热器进行散热,由此形成了缓速油液循环。

2 液力缓速器匹配整车制动能力计算

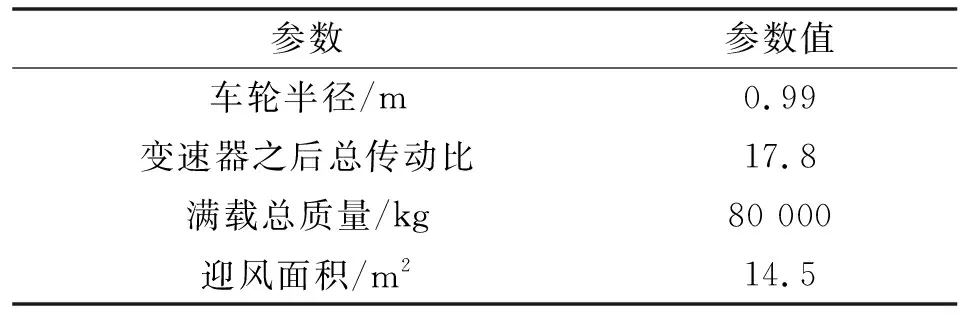

液力缓速器所匹配的自动变速器前进挡位传动比如表1所示,匹配的某型号整车部分性能参数如表2所示。

表1 自动变速器前进挡位传动比

表2 整车部分性能参数

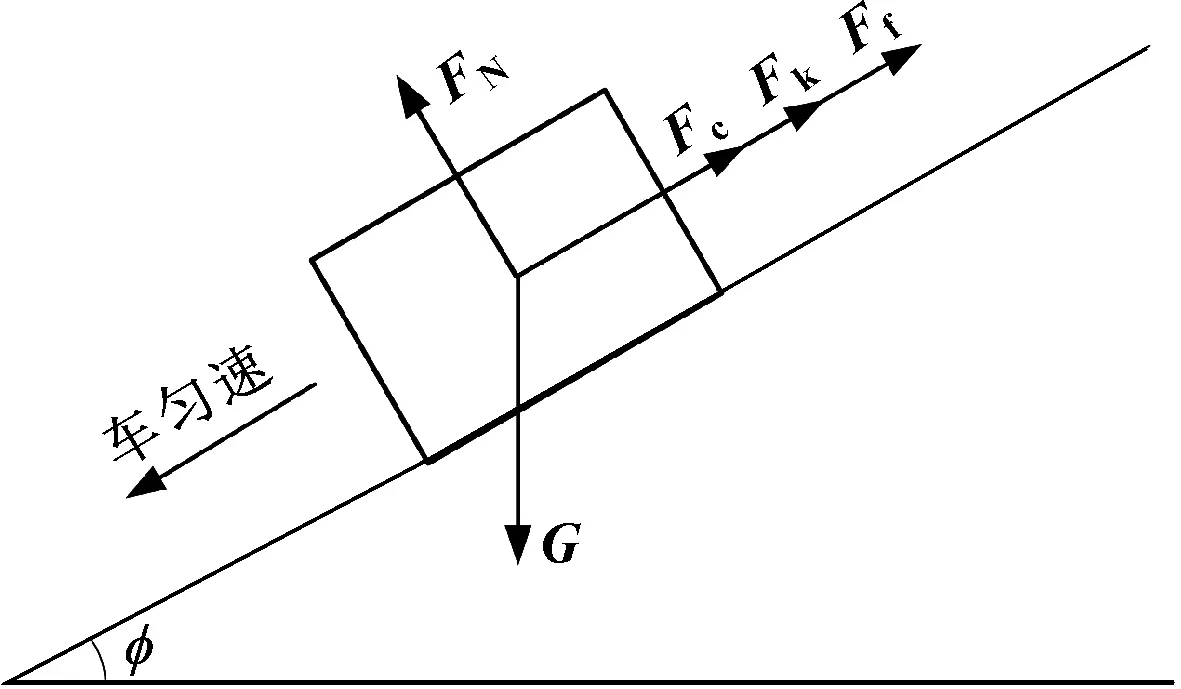

整车在液力缓速器作用下匀速下坡时,受力如图3所示。

图3 整车匀速下坡受力

由图3可知,车辆制动力计算式如式(1)所示:

=·sin--

(1)

其中:为车辆制动力;为车辆重力;为坡度角;为空气阻力;为滚动阻力。

滚动阻力计算公式如式(2)所示:

=··cos

(2)

其中:为滚动阻力系数,车辆在干燥的压紧土路上运行时,取值为0.02。

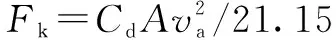

根据汽车理论,整车空气阻力的计算公式如式(3)所示:

(3)

其中:为风阻系数,取值为0.8;为迎风面积,值为14.5 m;为车相对空气速度,近似为行驶的车速,根据发动机最高转速为2 100 r/min和一般在三挡及以下挡位情况下下坡,下坡恒定车速取值为26 km/h。

坡度与坡度角之间关系如式(4)所示:

=arctan

(4)

其中:为坡度。

车辆制动力矩计算公式如式(5)所示:

=·

(5)

其中:为车辆制动力矩;为车轮半径,值为0.99 m。

缓速器制动力矩计算公式如式(6)所示:

=/

(6)

其中:为缓速器制动力矩;为变速器之后总传动比,值为17.8;为自动变速传动比,具体数值见表1。

由式(1)—式(6)计算可得,在不同下坡坡度和不同挡位情况下,保持匀速下坡时所需最小缓速器制动力矩值如表3所示。

表3 缓速器制动力矩计算结果 单位:N·m

3 液力缓速器内流场仿真分析

此研究针对上述车辆参数开发了一款液力缓速器,为探索其制动力矩是否能满足整车需求及制动性能,采用Fluent流体仿真分析软件对其内流场进行了有限元分析。

3.1 模型建立

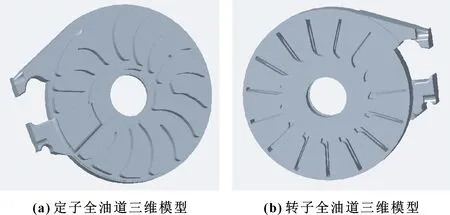

采用 Creo三维软件建立液力缓速器定子和转子三维模型如图4所示。

图4 缓速器三维模型

为方便后续网格划分,在抽取油道模型时忽略三维模型中一些工艺孔、传感器装配孔、花键等。同时将定子和转子之间间隙和定子内油道设为一个整体,保证油道连续性。因定子中叶片为非完全对称结构,进出油口不规则,工作油道不对称等,为能更接近工作工况,提取全油道进行分析计算。定子和转子全油道三维模型如图5所示。

图5 缓速器全油道三维模型

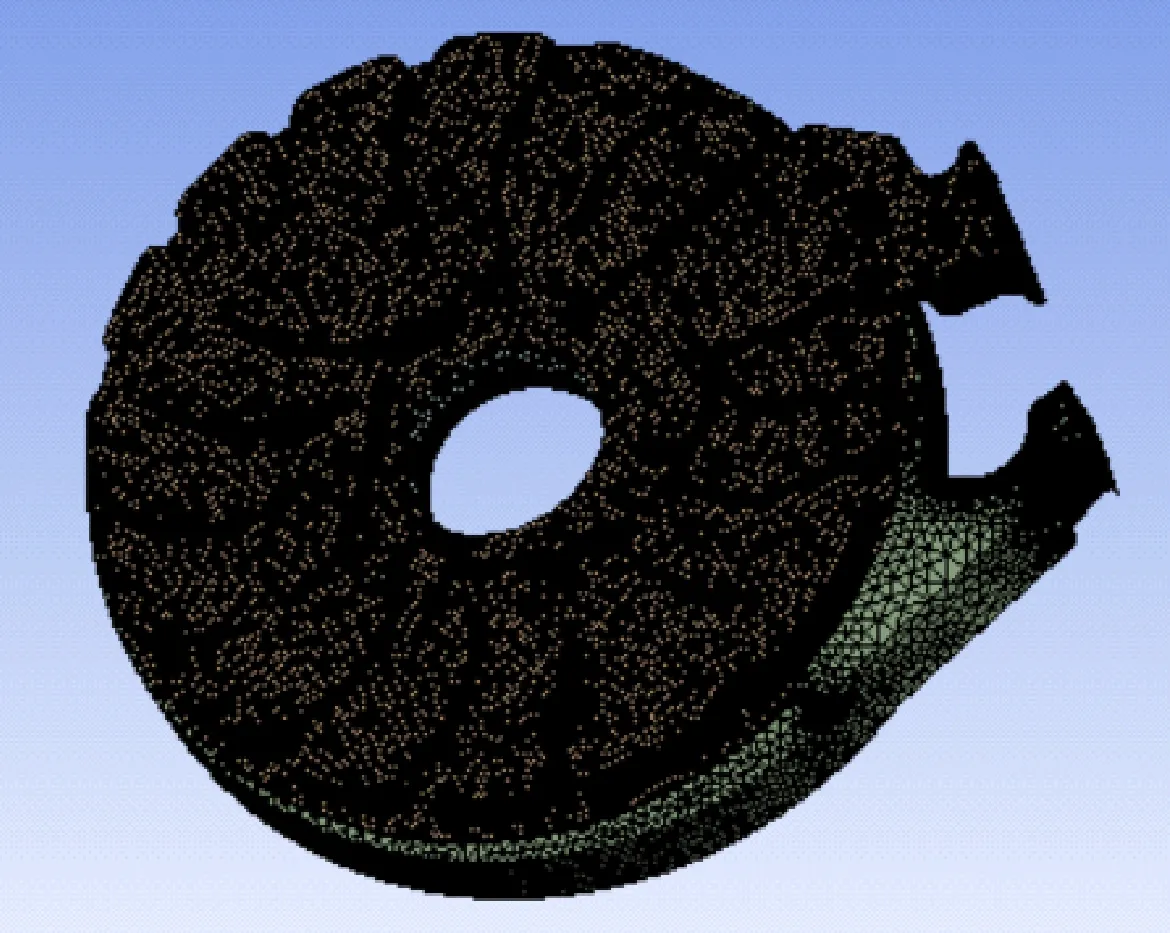

3.2 网格划分

在ANSYS的Mesh模块中进行网格划分,对结合面、交接面、进出口等进行网格细化处理,网格总数量为2 021 424。划分好的网格模型如图6所示。

图6 网格模型

3.3 仿真参数设计与计算

首先在Fluent中进行参数和条件设置,缓速器液压控制系统有散热器,忽略温度变化,不求解能量方程,同时认为介质的密度不变,为不可压缩流体。选用-epsilon的Realizable模型。根据实际用油情况,重新设计了一种油液参数,密度为860 kg/m,动力黏度为0.012 5 kg/ms。采用滑移网格的方法,为简化计算量,将转子的运动等效为液体的相对运动,在cell zone conditions中将转子区域转速分别设置为1 000、1 200、1 400、1 600、1 800、2 100 r/min进行仿真分析。同时因图2 中定压阀2的作用,将入口油压设置为0.15 MPa。最后进行仿真分析计算。

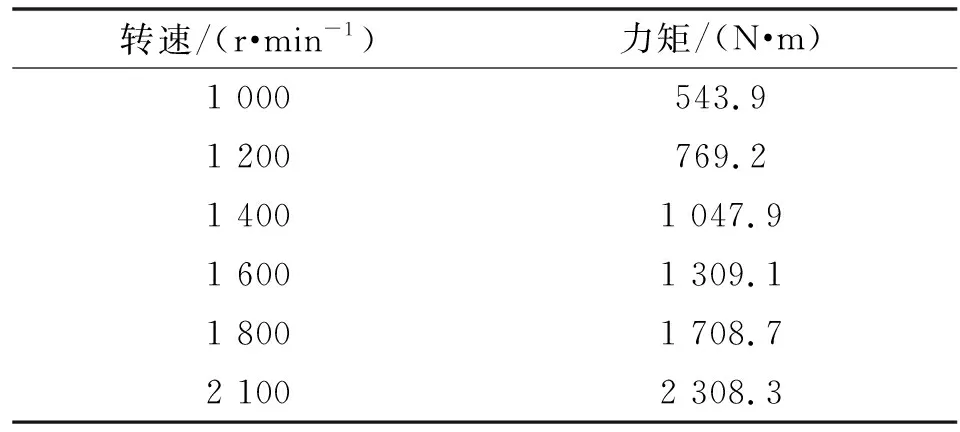

3.4 制动力矩仿真计算结果

通过在Fluent后处理Force Reports对话框进行相关参数设计,可得出在不同转子转速时,转子上所产生的制动力矩如表4所示。由表4可知:液力缓速器制动力矩值随转子转速的升高而增大,在转子最大转速2 100 r/min时,制动力矩值为2 308.3 N·m。

表4 仿真计算制动力矩结果

4 液力缓速器制动力矩台架试验

为进一步验证仿真分析的准确性和合理性,对液力缓速器在自动变速器空载性能台架上进行了试验验证。试验台原理如图7所示,试验台实物如图8所示。

图7 试验原理

图8 试验台实物

该试验通过操作缓速阀,控制缓速器工作,采集自动变速器输入转速转矩值来得到缓速器制动性能。为了降低试验成本及因试验条件的限制,不能进行满足所有工况的试验。试验台所采用电机最大力矩为1 273 N·m,为满足电机使用要求,只进行了在1挡、2挡、3挡时,闭锁工况下,转速分别在1 000、1 200、1 400 r/min时的缓速器力矩测量试验,试验数据如表5所示。

表5 液力缓速器力矩试验数据

由表5可知:液力缓速器在相同输入转速不同挡位时,力矩基本一样。原因是在该传动系统中,行星变速机构在缓速器之后,使得自动变速器输入转速和缓速器转子输入转速保持一致,所以在只改变挡位的情况下,转子转速保持不变,从而力矩不变。在相同挡位、不同输入转速时,力矩随输入转速升高而增大。液力缓速器未充液时力矩主要为行星变速机构运转阻力和液力缓速器内腔中空气阻力导致,各挡位行星变速机构运转阻力与各挡位不同行星排组合有关,同一挡位随转速升高力矩增大。

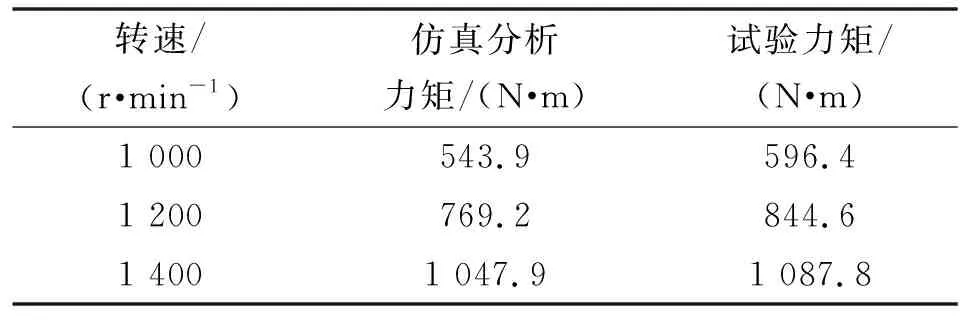

5 对比分析

选各挡位在同一转速下缓速器充液时力矩最大值减去相对的缓速器未充液时力矩值作为液力缓速器力矩试验值,再结合表4可得仿真分析结果与试验对比数据如表6所示。

表6 仿真分析结果与试验结果对比

由表6可知:仿真值与试验值变化趋势基本一致,相差不大,误差在允许范围之内。仿真分析数值可靠,具有较好的参考价值。

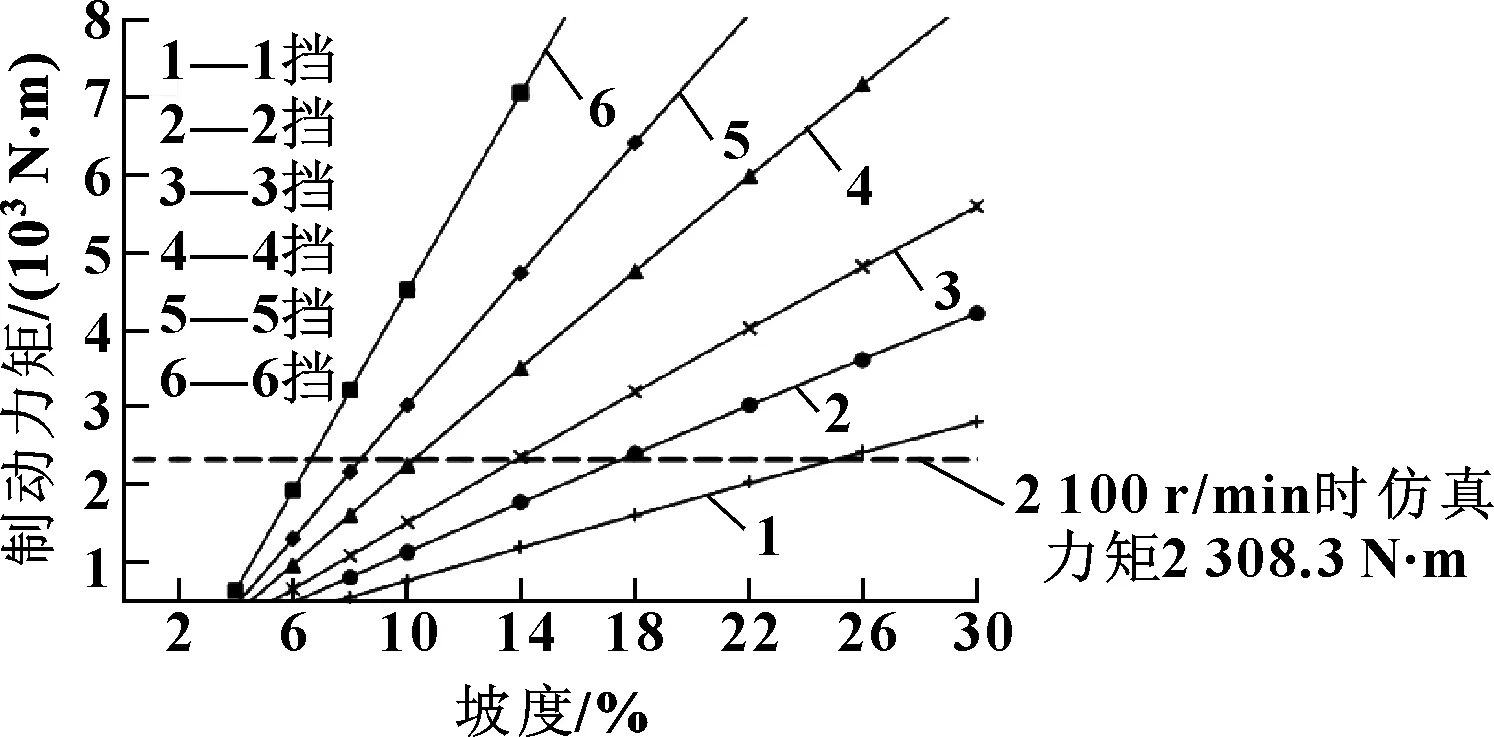

因受试验条件的限制,无法通过台架试验得到缓速器的最大制动力矩值,但由表6分析可知:仿真分析数值可靠,因此以下采用仿真分析得到缓速器的最大力矩值进行分析。由表3绘制该车辆在不同挡位、不同坡度与所需制动力矩关系如图9所示。

图9 不同挡位、不同坡度与车辆所需制动力矩关系曲线

从图9可以看出:车辆匹配该液力变矩器后,得到匀速下坡时各挡位允许的最大下坡坡度,从而指导在下坡行驶过程中,针对不同坡度选择合适的挡位进行缓速下坡,大大提高行驶安全。

6 结论

(1)通过液力缓速器与车辆匹配计算可知:在相同坡度,所需制动力矩随挡位的升高而增加;在同一挡位,所需制动力矩随坡度增大而增加。

(2)通过液力缓速器内流场仿真分析可知:随转子转速升高,缓速器制动力矩增加,在最高转速2 100 r/min时,制动力矩可达到2 308.3 N·m。该液力缓速器可以提供较大的制动力矩,有效地缓解主刹车制动系统的压力。

(3)通过液力缓速器台架力矩试验以及与仿真分析对比可知:仿真值与试验值基本一致,证明了仿真分析的准确性。

(4)通过液力缓速器仿真分析值得到最大转速时的力矩值,与匹配计算值进行对比分析,得到该车辆在各挡位允许下的最大坡度值。