软体机器人用柔性泵的有限元分析与工艺优化

张艳霞,赵辉

(1.郑州信息科技职业学院机电工程学院,河南郑州 450008;2.郑州航空工业管理学院信息管理中心,河南郑州 450046)

0 前言

近期,采用橡胶、硅树脂等材料制成的各种软体机器人层出不穷,而流体压力驱动的柔性驱动器作为软机器人研究中的一项关键技术,受到了越来越多的关注。这些流体驱动器具有以下有利于人机交互的特点:(1)对人没有危险;(2)实现了自适应运动;(3)在外力作用下不易折断。然而,传统的流体驱动器需要大型设备来产生流体压力,导致系统尺寸和噪声较大。

为了解决尺寸和噪声问题,目前不少研究人员利用电液动力学现象,设计出了具有各种电极形状的流体驱动器或流体泵。电液动力学现象是一种通过向电介质流体施加高电压而产生的流动现象。STISHKOV、BOGDANOV研制了一种基于电液动力学现象的环式电极流体泵,该泵通过电场不对称实现单向流动。同样利用电液动力学现象,ALESHIN等采用带屏蔽的三电极电路研制了气动流体驱动器,获得了相比传统电极方案更高的能效。此外,CACUCCIOLO等发现使用多个电极可以促进柔性泵增加产生的压力。但是,上述流体驱动器或者流体泵存在性能不理想、制造工艺复杂或者需要特殊材料的问题,无法满足软体机器人的实际需求。

因此,本文作者提出了一种电极对称放置的可伸缩柔性泵,并设计了相匹配的制造工艺。采用简单的电极配置模型设计了一个交叉指型电极柔性泵。在假设电场仅作用于相邻电极之间的条件下,利用有限元分析模型来分析单位长度产生的压力,其结果被用来优化电极之间的间隙,以最大限度地提高柔性泵的性能。利用优化后的工艺制备了多个柔性泵,实现了可靠、高效的柔性泵制造工艺。

1 柔性泵设计原理

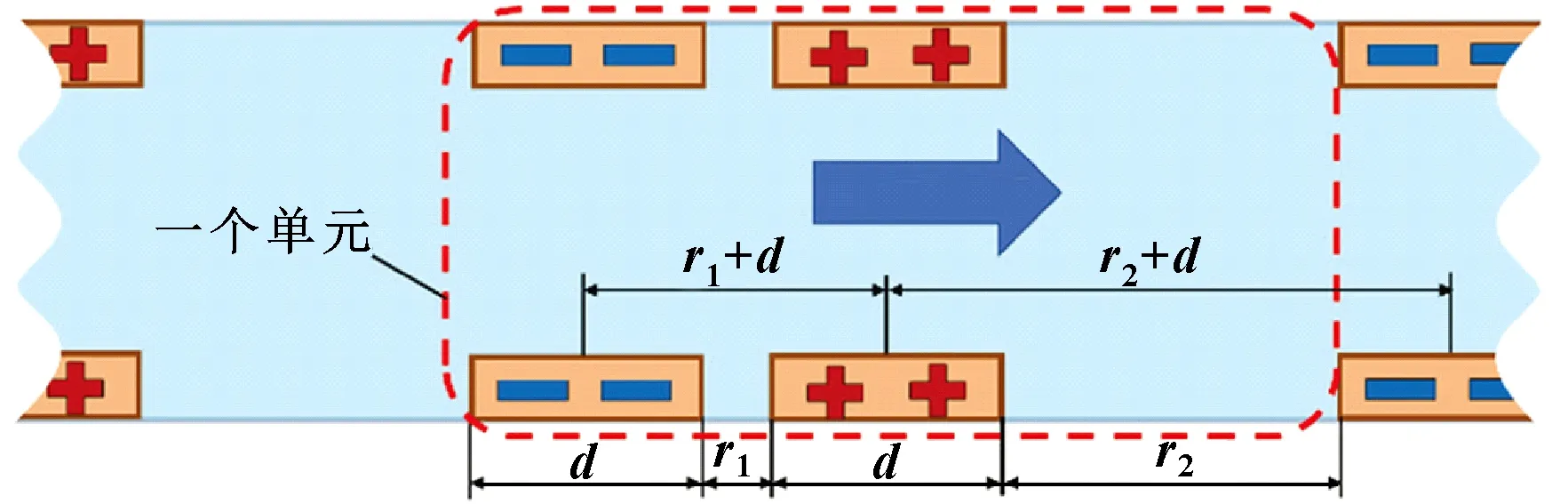

基于电液动力学现象,所提柔性泵工作原理如图1所示。

图1 柔性泵工作原理

作为一种电荷注入型流体泵,当在该柔性泵的介质液体上施加高电场(6~20 V/μm)时,会将电子从阴极发射到介质液体中。这些电子与电介质液体中的中性物质反应并产生离子。然后离子被电场加速,中性物质分子移动。因此,电介质液体在通道内流动,柔性泵产生流向较高电位的流体,产生的压力与电场的平方成正比。

2 柔性泵所产生压力的最大化

将两个阳极和相邻的两个阴极视为一个泵单元,构建一个简单的交叉指型电极配置模型如图2所示。

图2 简单的交叉指型电极配置模型

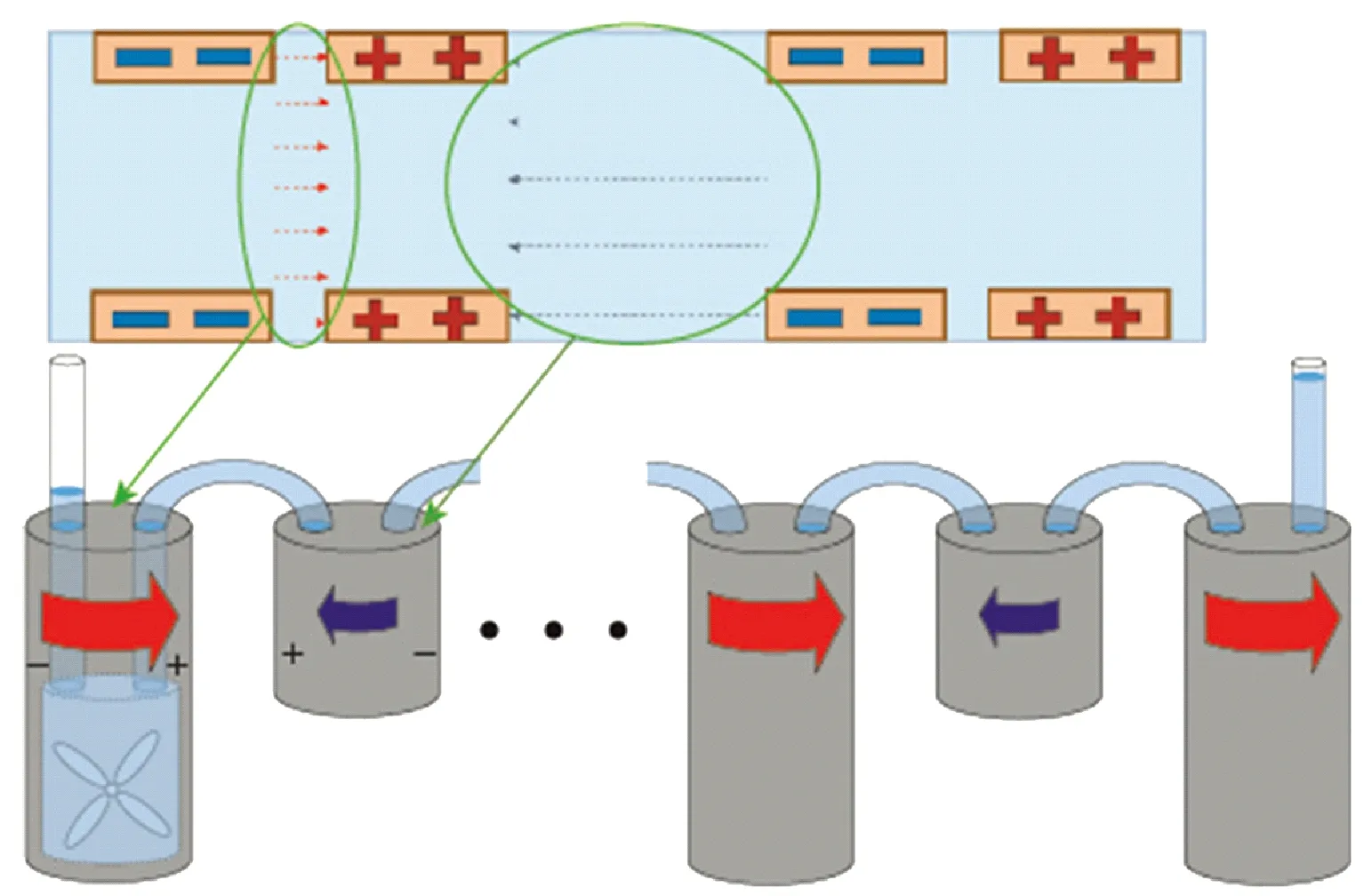

图2中的虚线表示一个单元。对于恒定的外加电压,压力取决于、和。当()和()分别定义为距离和处产生的压力时,电极间的电场应产生流体压力。该柔性泵由多个泵单元串联连接,泵送机构示意如图3所示。

图3 泵送机构示意

在设计叉指电极时,电极间距是决定柔性泵产生压力的关键参数,因此,需要根据图2所示电极配置模型来分析单元两个边缘之间的压差。

设表示阴极和阳极之间形成的均匀电场的强度,其距离为。设表示属于下一个单元的阳极和阴极之间的强度,距离为。设表示由电液动力学现象引起的两个平行电极间的压差,与电场强度的平方值成正比,则的计算方式如下:

(1)

式中:为独立于、和的常数。

(2)

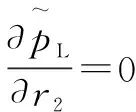

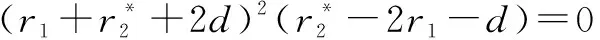

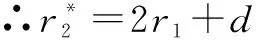

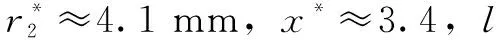

对式(2)进行求导:

(3)

可以得到:

(4)

(5)

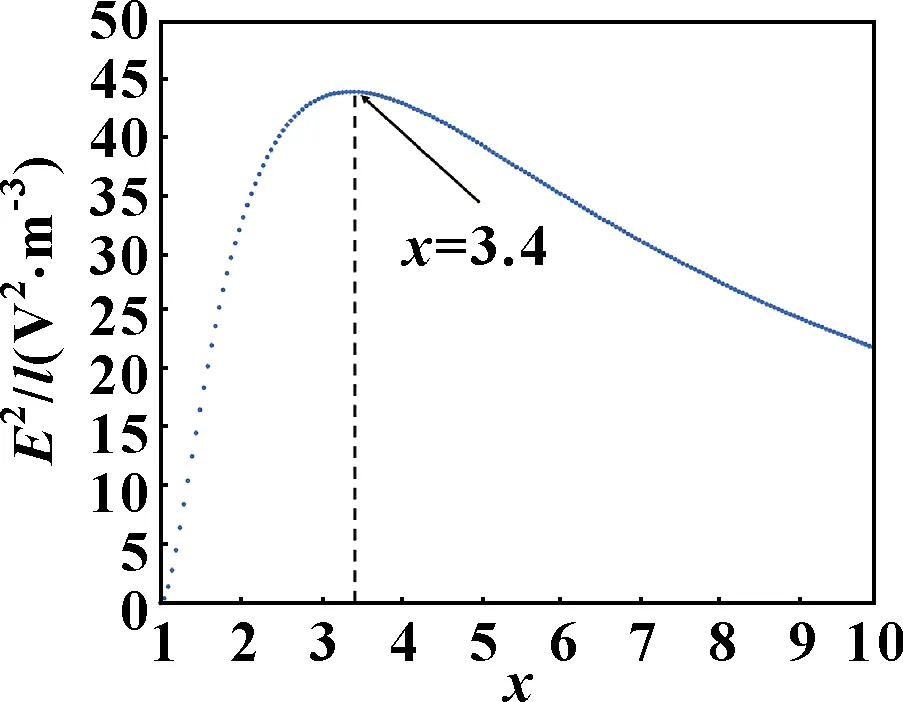

图4 有限元分析结果

3 制造工艺设计

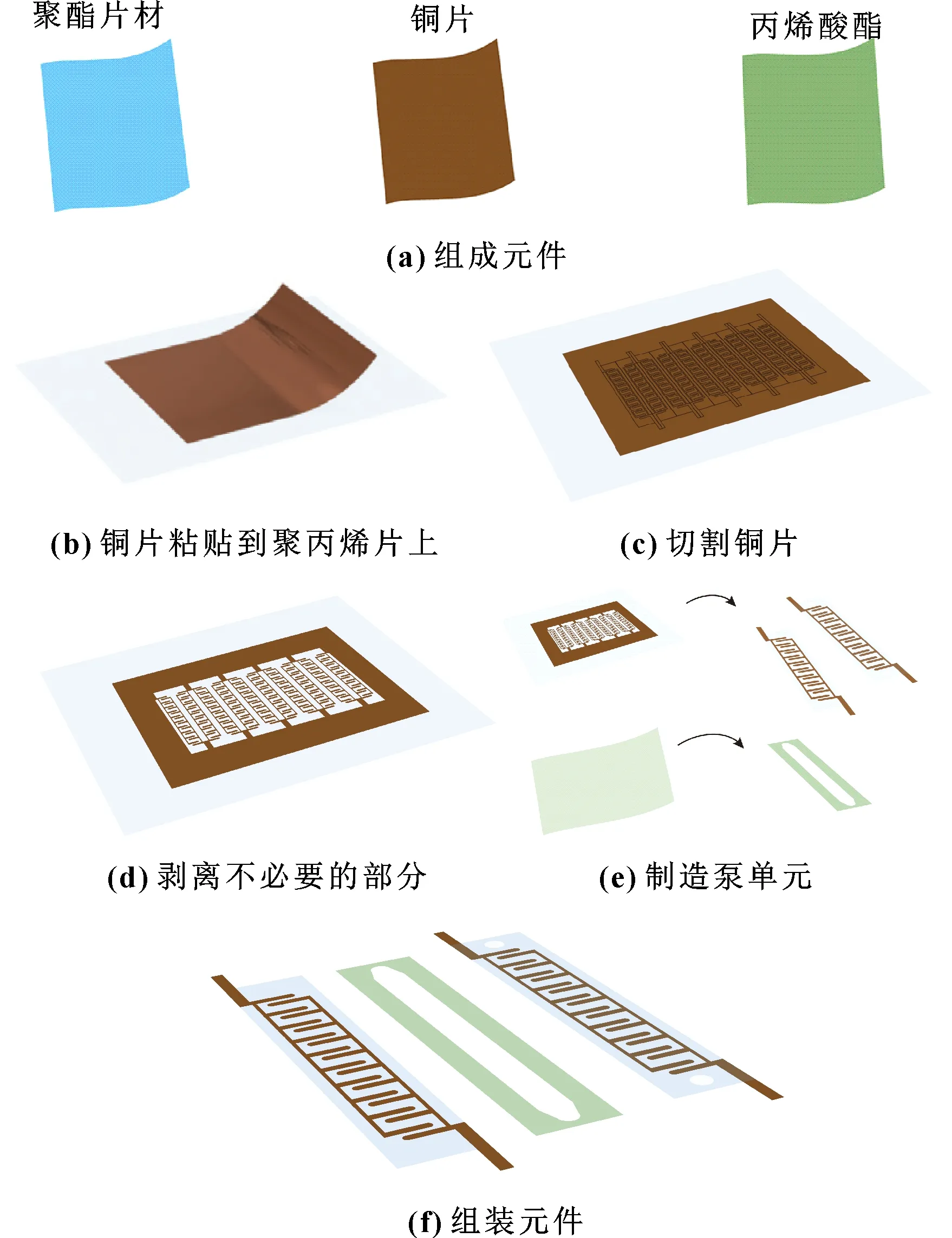

设计的柔性泵制造工艺如图5所示。

图5 柔性泵制造工艺

图5(a)说明了柔性泵使用的3个主要元件:聚丙烯片,铜片电极和胶黏剂。铜具有很高的导电性,常用作介质驱动器的电极。使用了一种胶粘型丙烯酸弹性体(3M VHB4910J)作为中间层,因为它具有很好的电绝缘性,并且与柔性泵兼容。

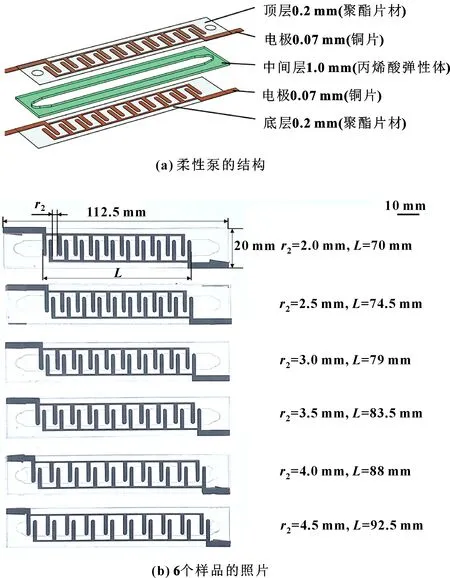

图5(b)—(f)说明了如何加工这些材料。铜片最初附着在聚丙烯片上。然后,使用切割绘图机(日图 CE6000-40)在铜片上创建交叉切口。去除多余的部分,用激光切割机(金威刻LF6025GT)将铜片切割成每个单元。最后,组装成柔性泵,制备了6个不同电极配置的。柔性泵的结构和6个样品的照片如图6所示。

图6 柔性泵的结构和照片

图6所示单个泵质量为2.1 g。现有的方法要么需要较长的制造过程,例如3D打印和树脂硬化,要么需要复杂的制造工艺和特殊材料。然而,采用上述数字化制造方法,每小时可制造5台柔性泵,可靠性和制造效率明显提高。

4 实验结果与分析

4.1 实验设置

为了验证柔性泵的最佳电极配置,制备了6个不同电极配置的泵样品,以间隔0.5 mm从2.0 mm到4.5 mm递增,如图6(b)所示。此外,通过测量泵的压力、流速和电流指标来量化评估泵的性能。使用绝缘性和化学稳定性较好的Novec 7300(3M)作为柔性泵的工作液。实验设置如图7所示。

如图7(a)所示,通过将泵的一侧连接到硅胶管,另一侧连接到压力传感器(基恩士AP-10S)来测量柔性泵产生的压力。如图7(b)所示,通过将硅胶管连接到泵的两侧并将流速传感器(基恩士 FD-Xa1)放置在管之间来评估流速。如图7(c)所示,通过将泵连接到示波器来测量电流。根据测量的电流计算功率,并比较该泵与其他现成流体泵的能效。在每个实验中,输入电压在-8 ~8 kV之间以1 kV的增量变化,以测量泵的压力、流速和电流。

图7 实验设置

此外,为了评估泵的可靠性,制备了5个具有相同电极配置(= 4.0 mm)的柔性泵,并比较在8 kV恒定外加电压下的压力和流速。

4.2 结果分析

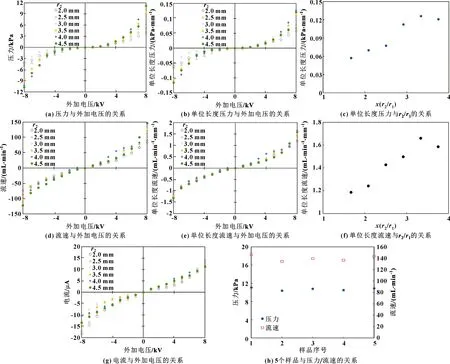

柔性泵的实验结果如图8所示。

图8 柔性泵的实验结果

图8(a)—(c)显示了产生压力的实验结果。图8(a)显示了外加电压和压力之间的关系,可以看出柔性泵产生的压力随着的增加而增加。当为4.5 mm、电压为8 kV时,泵产生的最大压力为11.2 kPa。图8(b)显示了外加电压和单位长度产生的压力(压力除以电极单元的总长度)之间的关系。当为4 mm(=3.4)时,单位长度产生的压力达到最大值。图8(c)显示了当外加电压为8 kV时,泵单位长度产生的压力与之间的关系。单位长度产生的压力在=3.4时最大,这一实验结果与有限元分析完全吻合,验证了所用柔性泵电极配置模型在优化电极结构方面的有效性。

图8(d)—(f)显示了产生流速的实验结果。如图8(f)所示,当=3.4时,流速最大。图8(g)显示了施加在每个样品泵上的电压和电流之间的关系。当为4 mm、电压为8 kV时,功耗为93.6 mW,单位能耗产生的压力为118.6 kPa/W,是6个样品中最大的。结果表明:电极结构可以从能效的角度进行优化。

图8(h)显示了将8 kV外加电压应用于相同的5个柔性泵时,压力和流速之间的关系。所有泵之间的压力误差和流速误差分别为3.4%和4.4%。因此,作者提出的制造工艺是可靠的。

将所提柔性泵的性能与其他现有的流体泵进行了比较,性能比较结果如表1所示。

表1 性能比较结果

从表1可见:所提柔性泵每单位质量产生的输出压力与微型泵的性能相当。与现有的泵相比,所提柔性泵在单位质量最大流速、单位能耗最大压力和单位能耗最大流速方面表现出更高的性能。

在此研究中,还利用所提柔性泵实现一个紧凑的便携系统,该系统使用DC/DC转换器和通用干电池将电压提升到8 kV。带流量计的柔性泵演示如图9所示。

如图9(a)所示,向泵施加电压会逆时针旋转流量计。导线反转时,流体反向流动,流量计顺时针旋转,如图9(b)所示。在施加电压的情况下,不管泵是平坦的还是弯曲的,流量计均保持旋转,如图9(c)和(d)所示。根据流量计旋转次数(53.1 r/min),柔性泵的流速为145 mL/min。这一结果与图8(d)中的结果一致。

图9 带流量计的柔性泵演示

结果表明,研制的柔性泵在变形的情况下仍能正常工作。因此,该泵可以应用于诸如智能纺织品和假肢的可穿戴设备。虽然该泵的工作电压较高,但在可穿戴设备中使用是安全的,因为其驱动电流是微安培级的。

5 结论

本文作者提出一种利用电液动力学现象的高功率密度柔性泵,并设计了简单、高效和可靠的制造方法。对实际制备的柔性泵进行了真实测试,得出如下结论:(1)单位长度产生的压力在为4 mm(=3.4)时最大,且与真实测得结果一致,验证了所用交叉指型电极配置模型在优化电极结构方面的有效性;(2)5个相同配置制备泵之间的压力误差和流速误差均较小,验证了所提制造工艺是可靠的;(3)与其他现有的流体泵相比,所提柔性泵在单位质量最大流速、最大压力和单位能耗最大流速方面表现出更高的性能。