基于响应面法-改进人工蜂群算法的绞车滚筒多目标优化设计

胡启国,何奇,陈思祥,苏文,曹历杰

(1.重庆交通大学机电与车辆工程学院,重庆 400074;2.宝鸡石油机械有限责任公司,陕西宝鸡 721002; 3.川庆钻探工程公司,安全环保质量监督检测研究院,四川广汉 618300)

0 前言

随着国内能源需求增加,对钻井机、采油车等石油机械的需求也在不断增加。绞车系统是钻井机械中起升系统的主要设备。滚筒是绞车的关键零部件,如何优化其结构、延长寿命,一直是国内外学者主要研究的问题。随着多目标优化理论的发展,运用多目标优化代替传统单目标优化越来越成为主流趋势。王登峰和李慎华在白车身侧碰安全件轻量化优化设计中采用了多目标优化的理念。宋超等人采用高精度Kriging模型,针对先进旋翼翼型进行了5个设计目标的全局优化设计。崔宝珍等用响应面函数构建出设计变量和目标函数间的数学模型并与遗传算法相结合对立柱进行优化,大大提高了优化效率。ABIARKASHANI等利用多目标遗传算法对高压燃油管进行优化设计,大幅度提高了燃油管的性能。文献[5]提出一种基于Kriging模型的多目标粒子群优化算法,解决了实际工程问题中优化结果误差较大的问题。

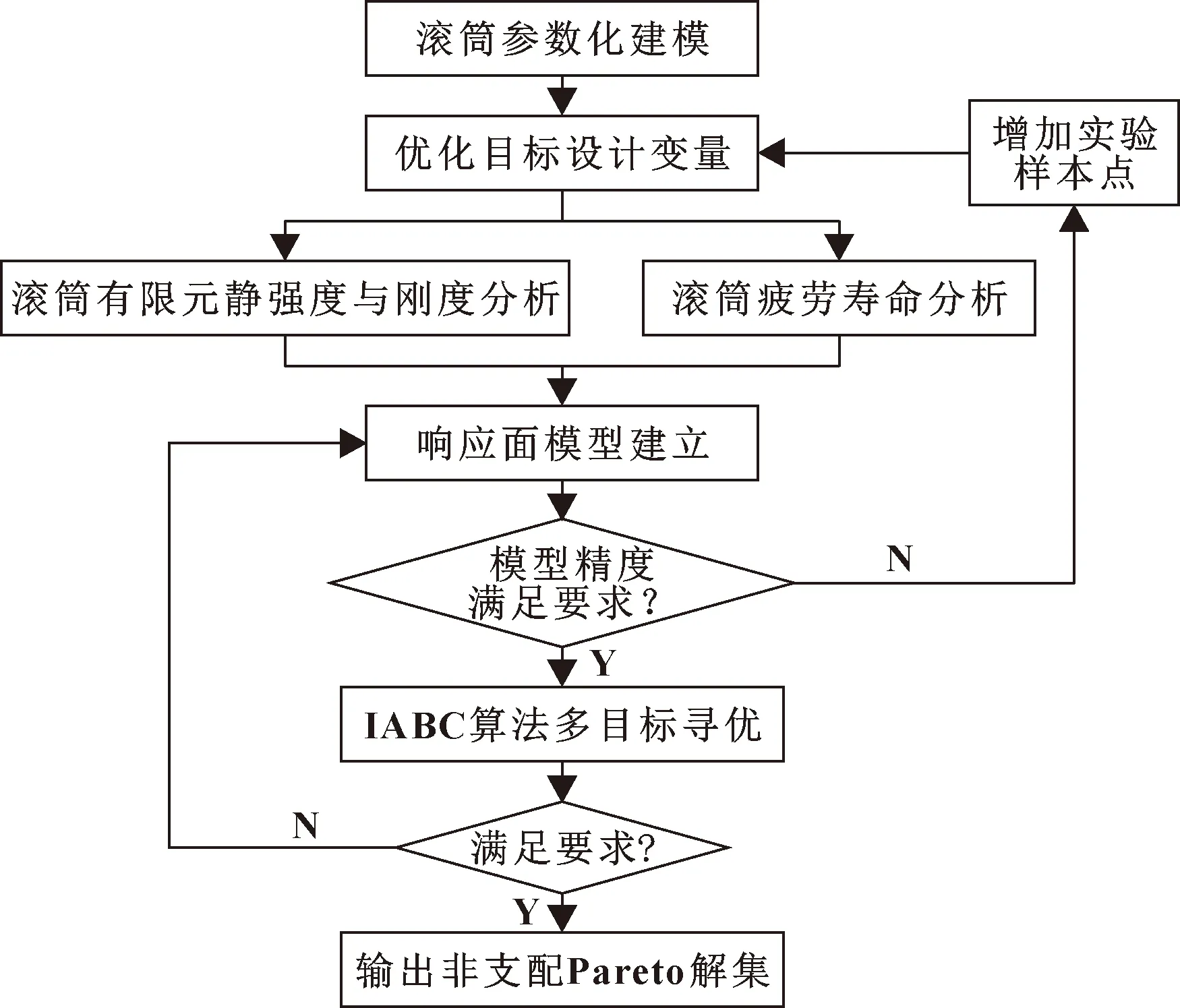

上述研究有效地对多目标优化进行了应用,但仍存在模型精度较低、多目标寻优采用原始算法的问题。因此,本文作者提出一种基于响应面法-改进人工蜂群算法的绞车滚筒多目标优化设计方法。选定滚筒的长度、高度、加强筋的厚度作为设计变量,对滚筒的静强度、刚度、疲劳寿命进行有限元分析。运用响应面法获得关于滚筒结构的最大应力、质量、疲劳寿命3个目标的拟合函数,在对它们进行精度检验之后,用改进的人工蜂群算法对数学模型进行以最大疲劳寿命和最小应力与质量为目的的多目标寻优,获得Pareto最优解集,进一步提升绞车滚筒结构的性能。绞车滚筒多目标优化设计流程如图1所示。

图1 绞车滚筒多目标优化设计流程

1 基于有限元的滚筒仿真分析

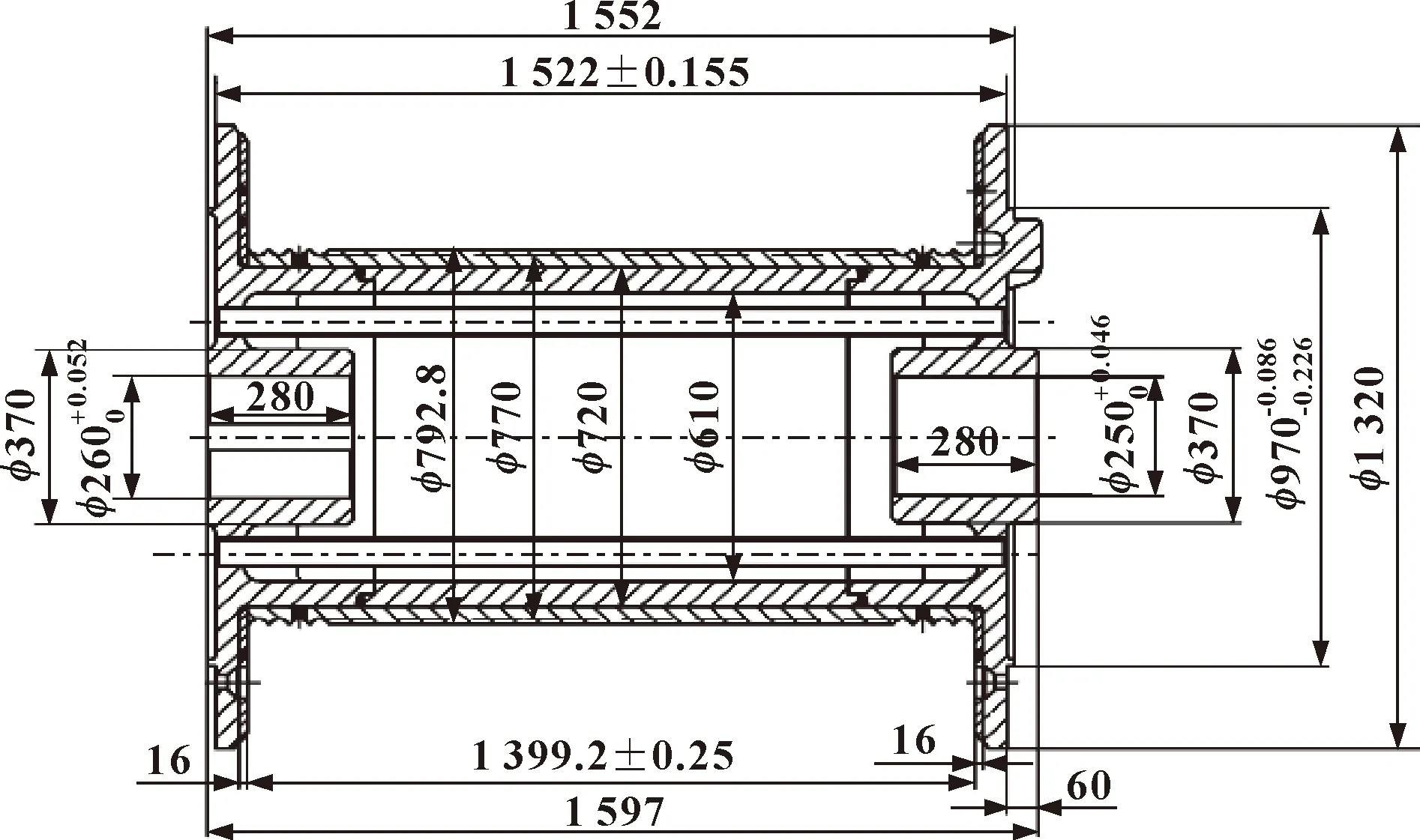

某大型石油钻井绞车滚筒外径为770 mm,总长为1 597 mm,壁厚为85 mm,钢丝绳直径为38 mm,筒体缠绕直径1 399.2 mm,总计3 716 kg,如图2所示。利用SolidWorks建立实体模型,滚筒主要由滚筒体、左右轮毂、挡板组成。各个零件采用铸造加工,最后组焊在一起。将模型导入ANSYS中,滚筒采用ZG35CrMo合金钢制造,弹性模量为201 GPa,泊松比为0.24,密度为7 850 kg/m,屈服强度为510 MPa,采用10 mm网格划分,共有1 771 346个节点、725 950个单元。

图2 绞车滚筒模型参数

1.1 滚筒有限元静力学分析

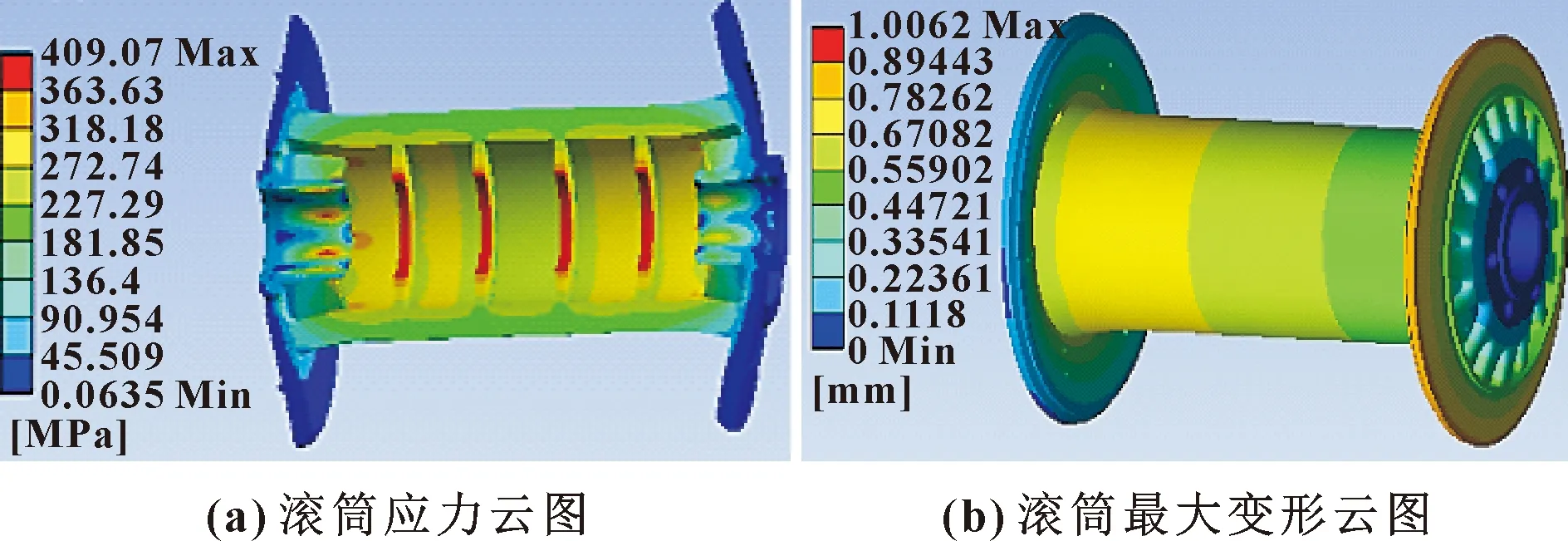

滚筒所受径向力是由钢丝绳对滚筒的缠绕作用产生的,将此力视作理想的滚筒径向外压力,将滚筒的螺旋线圈视作绳环,滚筒所受径向力比作均布载荷。通过有限元分析计算得到滚筒在最大快绳拉力下的应力云图如图3所示。

图3 滚筒静强度分析结果

1.2 滚筒疲劳寿命分析

疲劳是机械元件在循环载荷作用下,产生局部损伤的过程。线性疲劳损伤累计理论在工程领域得到了广泛应用。其中,应用较多的是Miner理论,主要用于处理机械结构在工作过程中循环载荷不同幅值不相同的问题。每个应力幅值作用在机械结构上的循环载荷若高于对应的材料疲劳极限,则在交变循环载荷下疲劳损失累计为

(1)

式中:为第级载荷的循环次数;为第级载荷下的疲劳寿命。

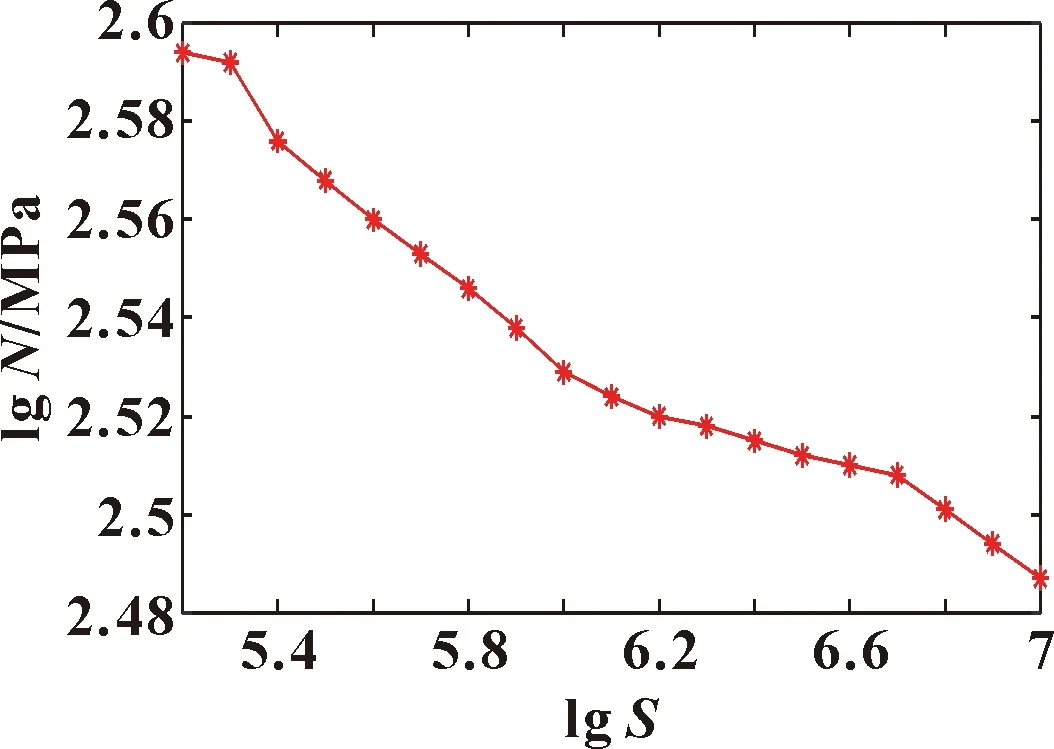

当总损伤累计值达到临界值1时,结构发生疲劳破坏。在对滚筒进行疲劳分析时,沿用静力学分析中的几何模型,其滚筒材料应力-寿命曲线如图4所示。

图4 滚筒材料的应力-寿命曲线

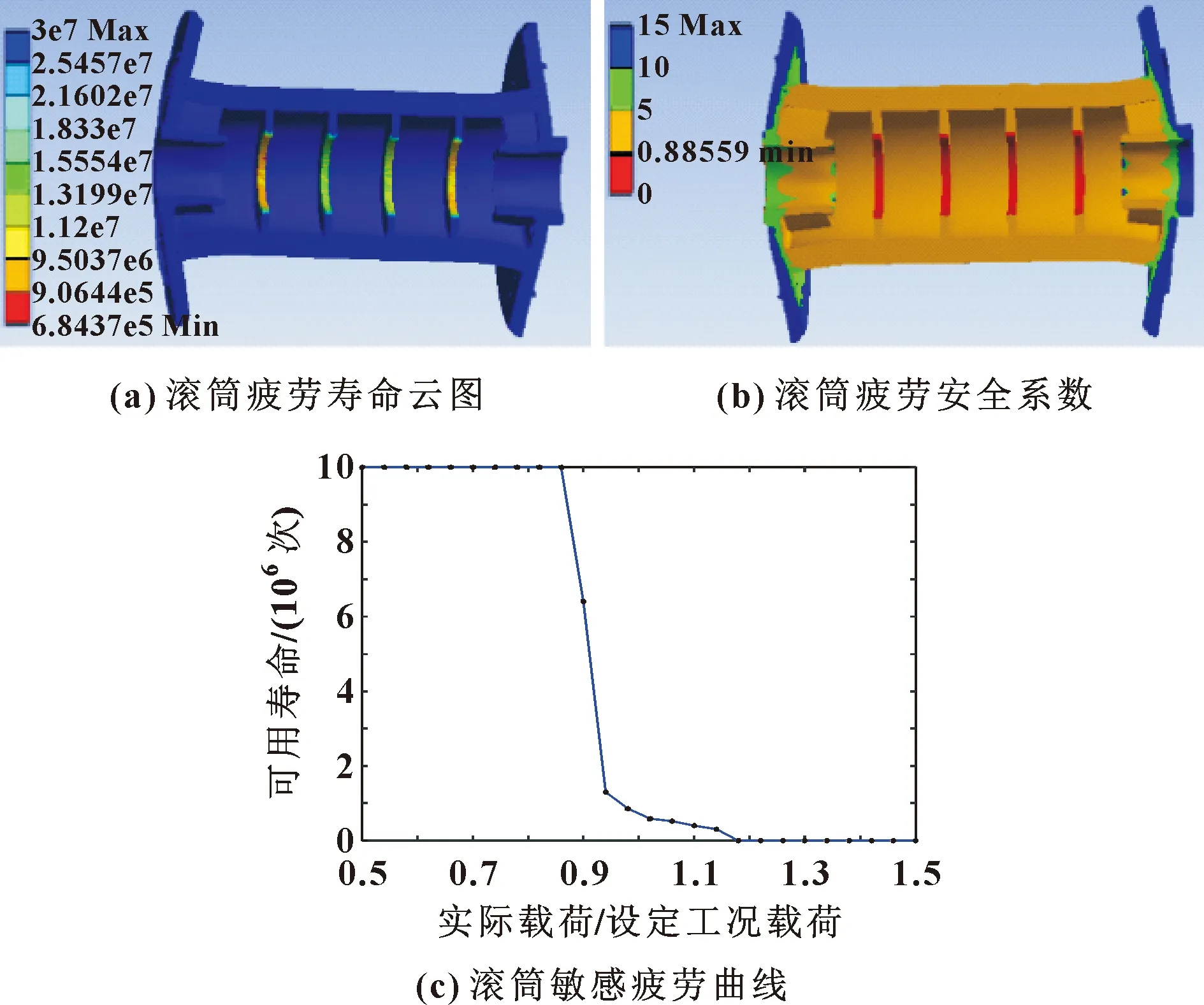

根据滚筒的受力情况,对绞车滚筒的一端实施固定约束,另一端实施轴向约束。然后,在滚筒上施加最大载荷,在ANSYS软件下对绞车滚筒进行疲劳寿命分析,依次得到滚筒的疲劳寿命云图、疲劳安全系数、敏感疲劳曲线,如图5所示。

图5 滚筒疲劳寿命分析

由图5可以看出:滚筒最小疲劳寿命为684 370次循环,位于滚筒内壁于轮毂交接处,大于最低使用寿命50万次循环,满足使用要求;滚筒的最小安全系数为0.885 59,达不到机械结构的应用条件,需要进行优化设计,提高可靠性;当滚筒的实际载荷小于最大载荷的90%时,滚筒不会根据载荷的变化产生灵敏变化,当滚筒实际载荷超过最大载荷的90%时,滚筒会根据载荷产生灵敏变化,寿命迅速减小。所以滚筒承受实际载荷工作时的寿命受外界载荷变化影响较大。

2 响应面法目标函数模型的建立

2.1 响应面法简介

在现代工业中,响应面法广泛运用于结构的优化与改进,是实验数据与数理统计相结合的一种统计学方法。其原理是寻找优化区域,建立优化区域的模型,从而找到响应的优化值。

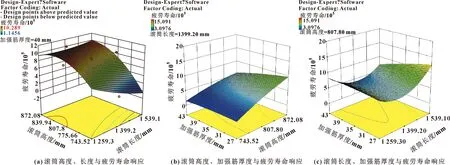

在优化设计中,一般响应与设计之间的关系是未知的,当一点周围已知点的数量达到一定数量时,便可以建立一个曲面。一般表达式为

(2)

式中:、、、为待定系数;为误差。

2.2 响应面模型的分析

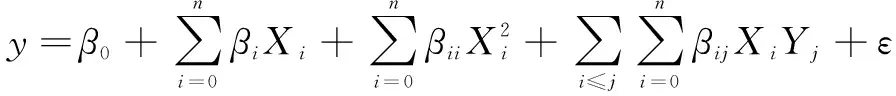

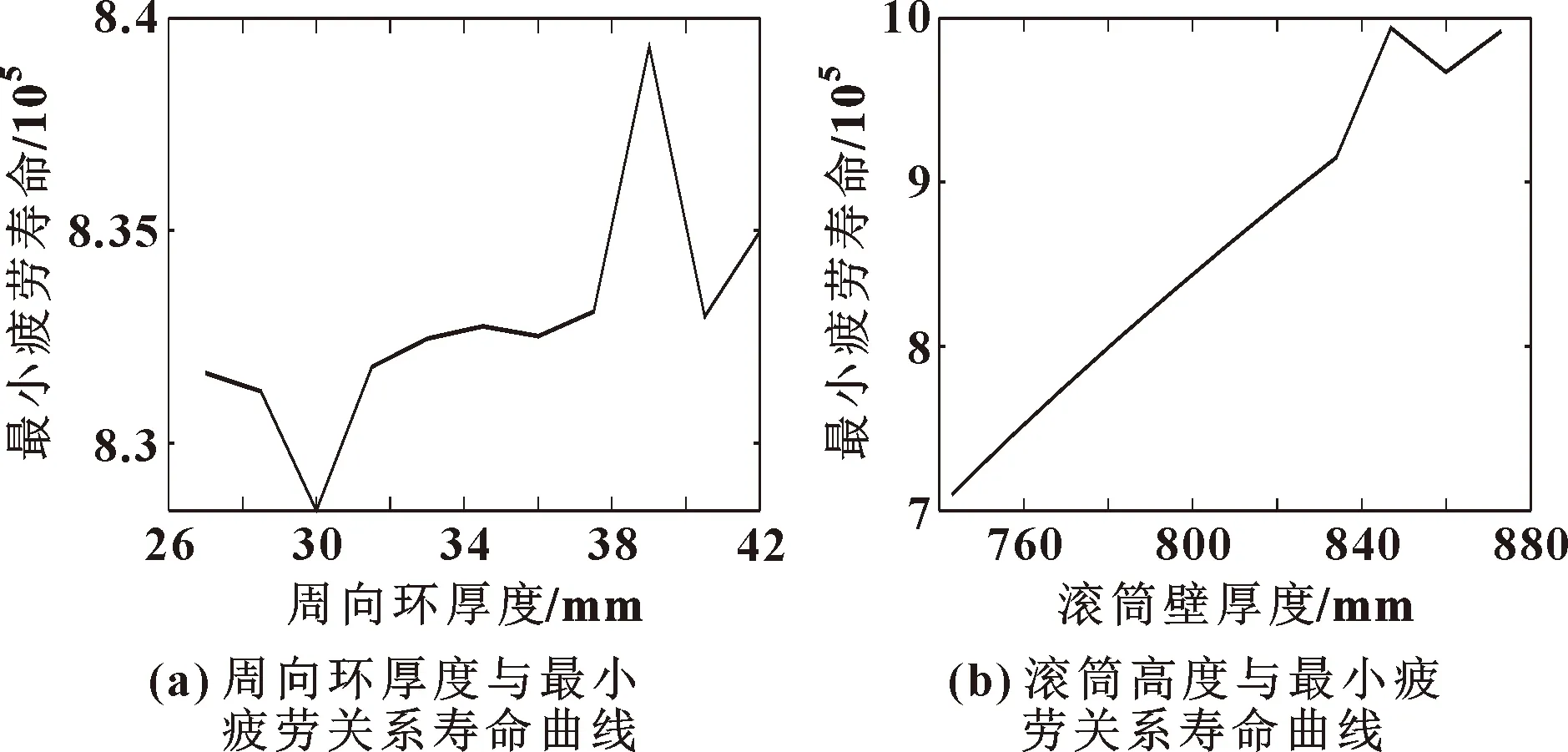

由材料强度力学基础可知,部件的强度与材料的厚度有关,所以材料的厚度对滚筒的使用寿命有直接的影响。选取滚筒的长度、高度以及加强筋的厚度作为设计变量,选取最小疲劳寿命、质量、最大应力作为目标,其中最小疲劳寿命为第一目标。通过对设计变量进行曲面响应分析来确定设计变量的取值范围和设计变量与最小疲劳寿命的关系,如图6、图7所示。

图6 设计变量与最小疲劳寿命的关系

图7 响应曲面分析

由图7可知:加强筋厚度在38.5 mm处时,滚筒最小疲劳寿命处于峰值,在41 mm时处于低值。滚筒长度记为,滚筒高度记为,加强筋厚度记为,根据图6、图7设计变量与响应之间的关系,确定3个设计变量的取值范围如表1所示。

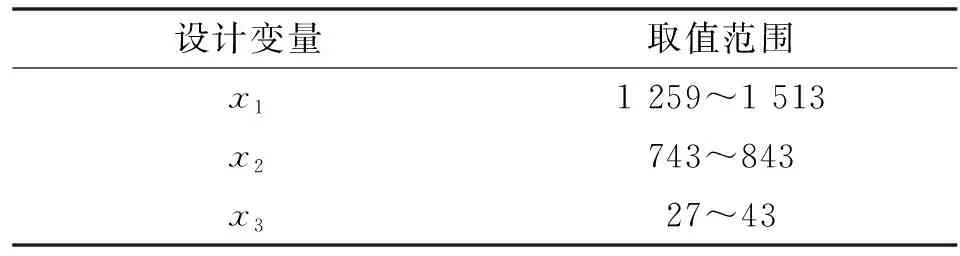

表1 设计变量的取值范围 单位:mm

2.3 响应面数学模型的确定

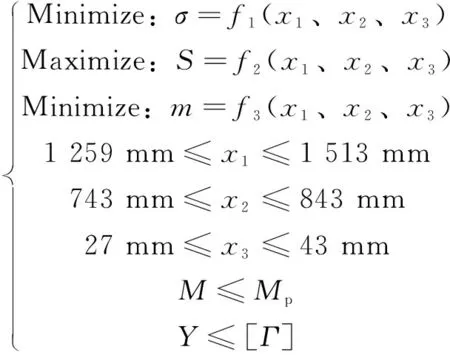

建立目标函数,选取3个重要的尺寸作为设计变量,将滚筒最小疲劳寿命、最大应力、质量作为目标,则优化数学模型为

(3)

式中:为最大应力;为最小疲劳寿命;为质量;为最大静扭矩;为静扭矩的最大许用值;为滚筒的最大变形量;为弯曲变形许用值,由图3可知最大允许变形为1.006 2 mm。

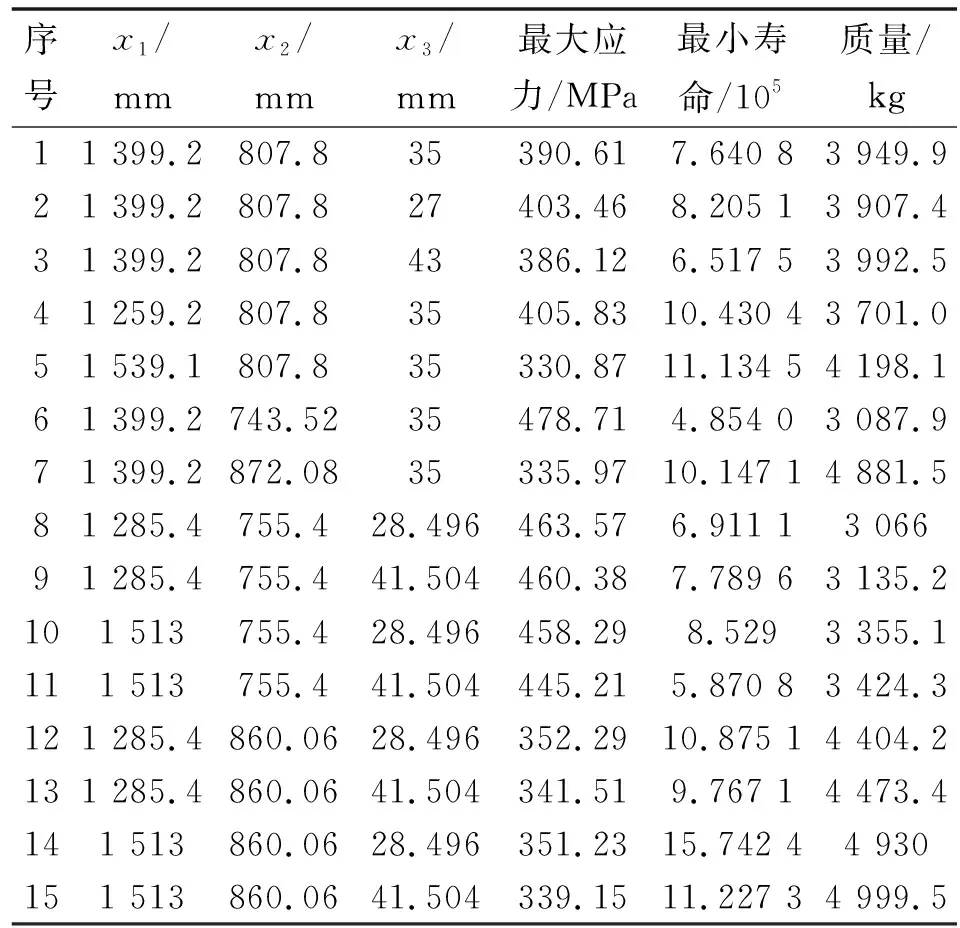

为得到设计变量与响应之间的真实函数关系,采用中心组合实验设计法抽取滚筒参数样本作为实验数据。利用有限元仿真软件得到每个实验数据的响应值,部分样本数值如表2所示。

表2 滚筒结构有限元分析结果

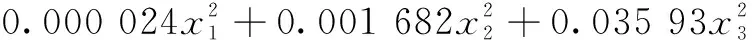

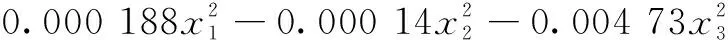

根据样本数据建立以绞车滚筒长度、高度、加强筋厚度为自变量,以疲劳寿命、静应力、质量为优化目标的二次拟合响应面模型:

=2 620238 7-0201 9-4019 1-0884 6+0000 199-0001 15-0000 71+

(4)

=285532 7-0592 1+0138 0+3398 1+0000 14-0001 3-0001 757+

(5)

=6 880988 4-6289 4-13824 4+

4485 0+0009 956+0000 05+

(6)

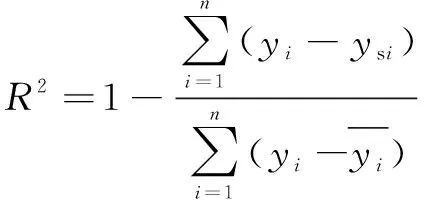

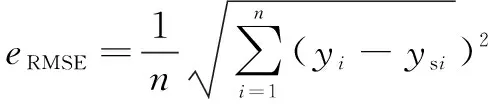

2.4 响应面模型准确性验证

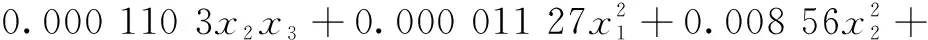

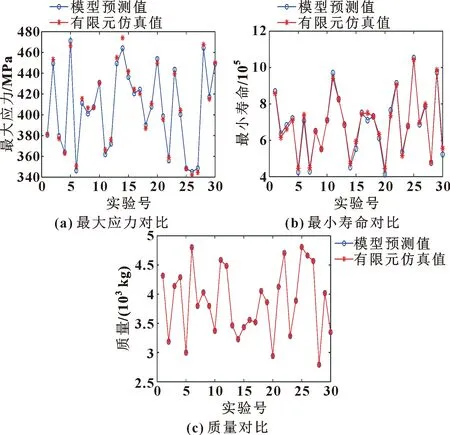

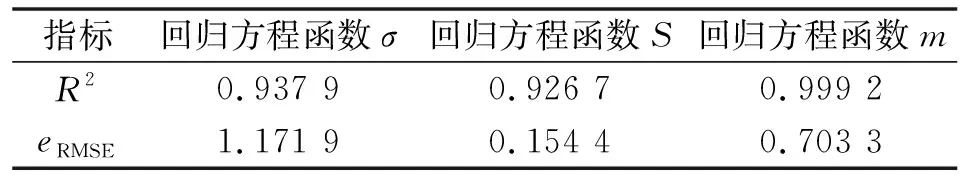

为验证响应面数学模型精度,近似模型的精度一般使用式(7)相关系数和式(8)均方根误差进行评价。∈[0,1],越接近1则数学模型精度越高;而表示回归方程值与真实值之间的差异程度,因此差值越小表示回归方程的拟合精度越高。采用拉丁超立方方式随机选取30组数据样本点进行精度预测,与如表3所示,响应面与有限元误差散点图如图8所示。

图8 预测模型误差

表3 响应面数学模型相对误差分析

(7)

(8)

式中:为样本点数量;为第个响应的仿真值;s为第个响应模型的预测值。

由表3及图8可知:响应面模型的3个回归方程函数的均方根误差满足设计要求,均在0.9以上,满足精度要求。证明了数学模型的准确性,可进行多目标智能算法优化计算。

3 多目标参数优化设计

3.1 ABC算法

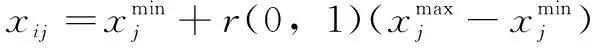

ABC算法是受蜜蜂采蜜机制启发而产生的一种放生群智能优化算法,根据分工不同将蜂群分为:引领蜂、跟随蜂和侦查蜂。原理是首先引入蜜源,表示在多极值函数求解中,它是解集空间中的各个可能解。引领蜂采集的蜜源表示函数的一个解,然后向其他蜂群提供信息,引领蜂继续在其周围搜索,跟随蜂根据引领蜂提供的信息按一定的概率对蜜源做出选择,并在蜜源的邻域进行搜索。侦查蜂的作用是随机搜索新的蜜源,通过蜂群的不同分工,在空间完成搜索过程。

(1)初始化蜜源。所有蜜蜂均为侦查蜂,设置待优化的函数为维,则在可行解空间内随机生成个蜜源,,,…,,则:

(9)

(2)蜜源选择。依据绞车滚筒的多目标优化函数构造蜜源评价函数,从而对蜜源进行优劣评价。计算式如下:

(10)

式中:()为目标函数值。

使用蜜源评价目标函数对蜂群所有个体的蜜源进行评价,蜜源较优的侦查蜂转化为引领蜂,蜜源靠后的侦查蜂转化为跟随蜂。

(3)引领蜂与跟随蜂搜索阶段。引领蜂在当前位置附近搜索蜜源并进行新蜜源与旧蜜源适应度的比较,引领蜂通过这种贪婪规则不断优化蜜源,引领蜂的搜索位置更新为

(11)

式中:为新蜜源位置;为原蜜源位置;为(0,1)的随机数。

跟随蜂选择在领域搜索,跟随蜂依据适应度值计算选择各蜜源的概率,计算公式为

(12)

式中:fit,为第蜜源的适应度函数值。

对于多目标优化模型,无法像单目标优化函数直接计算出适应度值。因此,需要进行更新,引用Pareto支配的方法计算函数适应度值,如果新蜜源支配旧蜜源,则认为新蜜源优于旧蜜源,则在该蜜源的可支配数量()中加1。新的适应度函数计算公式为

fit,=()

(13)

(4)侦查蜂搜索阶段。ABC算法中在初始化阶段设置了参数Limit的值,可以防止蜂群的多样性下降而导致陷入局部最优值,还能提高算法的全局寻优能力。原理是当一个蜜源被多次开采但解的质量还未更新时便会放弃该蜜源的采集,该引领蜂会变成侦查蜂重新进行随机初始化。

3.2 基于改进的人工蜂群多目标优化算法

为提高ABC算法的全局寻优能力及收敛速度,从以下2个方面进行改进。

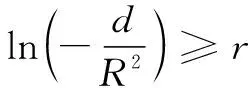

(1)改进蜜源适应度值的判别准则。参考模拟退火算法的判别准则,如果某次迭代过程中蜜源的适应度优于原适应度值就进行替换,否则设置评判标准,达到评判标准则进行替换。

(14)

式中:为新旧蜜源的适应度之差;为与算法迭代次数成比例的值,每迭代一次则=05;为(0,1)之间的随机数。

随着算法迭代次数的增加而减小,采用作为判别式的分母能够使原有的蜜源被替换的概率增大。随着不断减小,算法的解在前期能够具有较高的多样性,从而降低错过最优解的可能性,实现了性能更高的全局寻优。

(2)提高局部搜索能力和收敛速度。为进一步提高人工蜂群算法的全局搜索能力并增加种群的多样性,在搜索策略的算法中引入变异的思想,即:

=+[(p-q)+(b-)]

(15)

=e(-)

(16)

式中:p和q为随机选择的2个已知解;b为当前最佳蜜源位置;为微分变化因子;为当前迭代次数;为最大迭代次数。

式(16)表明,随着迭代次数的增加,差分变化因子逐渐减小。式(15)表明,越小,蜂群的搜索范围越小。 因此,迭代开始时,较大,有利于扩展搜索空间,可提高算法的全局搜索能力,增加解的多样性;在后期,逐渐减小,有利于算法收敛到局部最优位置,从而提高收敛性。

3.3 算法性能验证

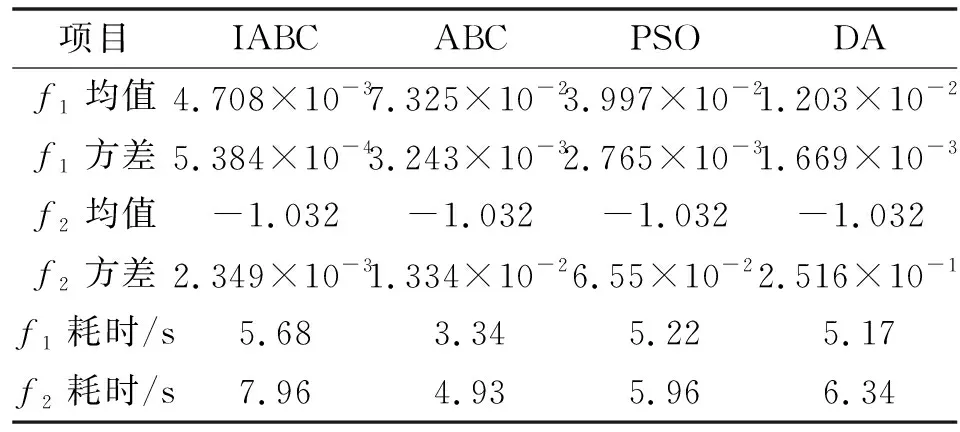

选取2个常用的基准函数进行算法性能验证,测试函数如表4所示。为验证改进后算法的性能,同时选取传统人工蜂群算法(ABC)、蜻蜓算法(DA)、粒子群算法(PSO)进行对比验证,结果如表5所示。

表4 测试函数

表5 测试函数结果

对比表4和表5中不同优化智能算法的结果可知,改进人工蜂群算法算法在2个测试函数中获得的最优解明显优于其余优化函数。但IABC算法与其他算法计算相同迭代次数的总体计算耗时较大。为进一步对比不同优化算法的性能,选取上述2个测试集函数进行对比,迭代曲线如图9所示。

图9 不同优化算法迭代曲线

由图9可知:IABC算法在收敛速度上明显优于其他智能优化算法。因此,改进的人工蜂群算法可以作为一种高效的智能算法求解绞车滚筒结构优化设计等一系列工程问题。

3.4 绞车滚筒多目标优化结果与性能评估

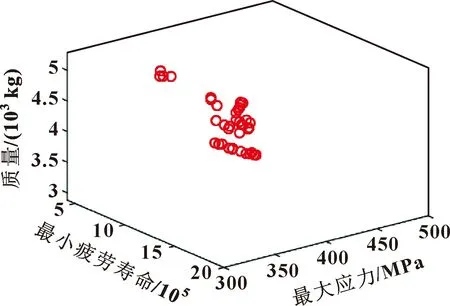

在第2节中建立了绞车滚筒的响应面模型,将滚筒的多目标优化问题转化为基于Pareto最优解的滚筒结构优化设计问题。原理是采用改进人工蜂群算法在建立的模型中进行全参数化多目标优化,然后生成大量的非支配解,构成非支配解集,再从中筛选所得到的最优解,结果如图10所示。

图10 Pareto最优解集

优化模型在改进人工蜂群算法中经过500次迭代后,获得了40个非支配Pareto解,为绞车滚筒的优化提供了多样性选择。为验证绞车滚筒优化结构前后性能差距,从Pareto图中选取5种设计方案进行优化,将滚筒优化之后的结构性能与优化前的进行对比,结果如表6所示。

表6 多目标优化集

由表6可知:在质量、最小疲劳寿命、最大应力为目的的多目标优化中,方案3即=[1 378.298 57,815.689 9,39.768 75]mm最佳。用此参数进行建模,然后进行有限元分析,可以得出质量减小350.1 kg,最大应力减小20 MPa,最小疲劳寿命增加5.888 7×10次,增加了86%,刚度变形减小0.37 mm,安全系数达到了1.2以上,实现了绞车滚筒的结构优化设计。

4 结论

(1)以最大应力、质量、最小疲劳寿命为目的,以刚度变形为约束,以绞车滚筒内部的长度、高度、加强筋厚度为设计变量,建立了绞车滚筒内部构建响应面模型,经验证,数学模型的精度符合设计要求。

(2)针对传统人工蜂群算法对于全局寻优能力的不足,重新设计了蜜源适应度值的判别准则,增加了全局搜索能力,性能和收敛速度都有较大提高。

(3)进行了将响应面模型与改进人工蜂群算法结合的多目标结构优化设计,减少了滚筒的质量、最大应力,最小疲劳寿命增加了86%,提高了使用性能,达到了优化设计的目的。