矿井通风智能化管控系统设计

李作泉,张应芳,马瑞峰,郭武奎,曹仕学

(1.甘肃靖远煤电股份有限公司 大水头煤矿,甘肃 白银 730913;2.湖南平安电气股份有限公司,湖南 湘潭 411100)

随着计算机技术的不断发展,为了提高煤矿生产的效率及生产过程的安全,煤矿行业对智能化生产系统及相关设备进行了升级改造[1-4]。矿井通风系统作为煤矿的“肺”,其智能化建设是智能矿山建设的核心。目前,对于矿井通风系统的研究主要集中在通风自动化、少人化,智能分析与决策和远程控制方面[5-7]。

于保才等[8]为解决矿井主要通风机在切换过程中需要停机才可完成所引起的井下风量波动及瓦斯积聚等安全问题,设计了1 种基于智能控制的主要通风机不停风切换系统;胡永立[9]对矿井主要通风机进行自动化、智能化的改造,设定了配备自动化在线监测、系统预警报警、合理电气保护设置的主要通风机监测系统;闫向彤等[10]、顾士成等[11]、余跃等[12]对于局部通风机需风量预测、智能化控制等进行了研究;徐圣等[13]设计了基于身份融合算法的嵌入式风门操作系统,其能够合理控制风门打开的时长;蒋成龙等[14]、杨正松等[15]研究了矿井三维可视化模型。

目前,对于矿井通风系统智能化技术的研究多基于单个系统,如:主要通风机系统、局部通风机系统等,但对于矿井通风系统整体智能化系统的研究相对较少。为此,设计了1 套集主要通风机智能化管控系统、局部通风机智能化管控系统、自动化风门风窗智能化管控系统、精准测风系统、密闭监测系统于一体的三维可视化矿井通风智能化管控系统[16-19]。

1 矿井智能通风原理与关键技术

1.1 通风网络风量调节原理

矿井智能通风是通过计算机智能控制实现井下通风系统按需供风,安全、稳定地向煤矿井下输送新鲜空气,供井下作业人员正常呼吸,并排除井下有毒有害的气体与粉尘[20]。

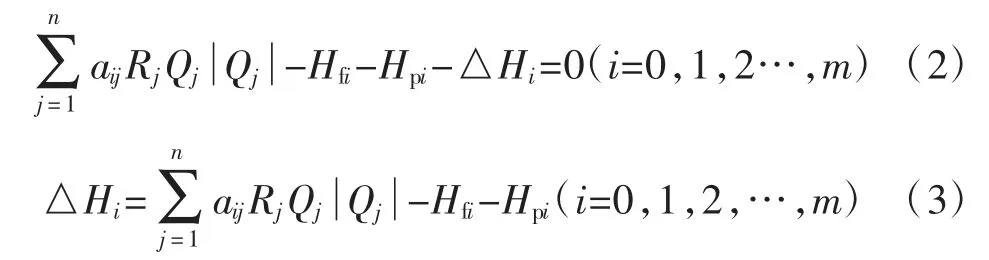

对于1 个矿井通风系统网络而言,若其通风网络中各分支所需求的通风量与所分配的通风量不同时,则如式(1):

此时,则可采取调节相应独立回路分支的风压△H 方式使式(1)等号成立,如式(2)、式(3)所示:

式中:Rj为分支风阻值,(N·s2)/m8;Qj为分支风量值,m3/s;Hfi为闭合回路中风机风压值,Pa;Hpi为闭合回路中自然风压值,Pa;m 为风网中回路数;n为风网中分支数;aij为向量函数值;△Hi为独立回路i 中的阻力调节量。

当aij=0 时,表示支路不在回路上;当aij=1 时,表示支路在回路上,且风向相同;当aij=-1 时,表示支路在回路上,且风向相反。当△H>0 时,表示支路中需要经调节来增大风阻;当△H<0 时,表示支路需要经调节来减小风阻。

1.2 风机变频调节

风机调速是采用调节风机工作频率的方式来改变风机的供风量。他的主要特点是在调节时不需要暂停风机工作,即在变频风机运行的状态下通过改变风机工作频率来控制其转速,从而改变通风系统网络中的风量,使得所研究的通风系统网络中的风量满足实际要求。同时,若所研究的矿井为单风机矿井,采取风机风速调节方法时,不会改变通风系统网络中分支的风流方向,因此也不会造成其通风紊乱[21]。变频风机的变速调节风量的原理图如图1。

图1 风机变频调节原理图Fig.1 Principle diagram of fan frequency conversion regulation

通过对变频风机的频率调节使其转速为N1,风机工作特性曲线如图1 中N1曲线,该频率下的风机工况点为b(Qb,Hb);当矿井根据实际需求需要增大供风量时,调整风机的工作转速到N2,此时风机运行时的特性曲线如图1 中N2曲线,此时风机工况点为a(Qa,Ha),此时矿井内的通风量也会相应地增大;当矿井根据实际需求需要减少供风量时,调整风机的工作转速到N3,此时风机运行时的特性曲线如图1 中N3曲线,此时风机工况点为c(Qc,Hc),此时矿井内的通风量也会相应地减少。

若当矿井通风系统网络中的风阻由R0增大到R1时,此时工况点b(Qb,Hb)将变为B(QB,HB),由图1 可知,矿井通风系统网络中的风量将减少,这可能导致矿井内需风处的风量达不到要求。此时,可以通过调节变频器使得风机的工作转速由N1变成N2,风机的工况点也相应地由B(QB,HB)变成A(QA,HA),这时矿井的通风量将增加,从而满足通风系统的需求。

通过图1 可以看出:在调节变频器改变风量时,不仅可以调节风机的转速为N2、N3对应的频率,还可以调节成在N1和N2、N1和N3之间的频率,实现无极调频,使得通风系统中的风量可以连续调节。同时,通过变频调节调风时,不必停止风机运行,实现风机的实时调风,这也是智能化通风系统中所采取的调风方式。

1.3 矿井智能通风关键技术

矿井通风智能化管控系统主要包含智能感知、智能决策和应急调控技术,智能感知技术主要是实时监测煤矿井下甲烷浓度等环境参数与相关设备的运行参数;智能决策技术是基于智能感知技术监测的数据分析,而后做出相应的决策;应急调控技术是当煤矿井下发生灾害时,做出相应的预警及预案。

1)智能感知技术。智能感知技术是指通过计算机编程技术借助传感器实时感知井下相关参数,如:瓦斯浓度、一氧化碳浓度、粉尘浓度、氧气浓度、环境温湿度及通风机运行参数等。传感器与矿井通风智能化管控系统的通信方式主要有4~20 mA 模拟量、RS485 通讯、开关量信号等。其感知路径为传感器通过通信接入系统控制器,系统控制器通过光纤接入井下环网交换机,最后上传至地面的终端机。

2)智能决策技术。基于智能感知技术采集的相关数据,最终汇总在矿井通风智能化管控系统地面管控平台,基于计算机编程技术,分析处理所收集的数据,并给出相对应的决策及动作。以局部通风机系统中的风筒风量传感器为例,当系统采集到风筒风量传感器的数据时,将其与系统设定值比较,若其值大于设定值时,系统将给予局部通风机降低频率的指令,从而降低风筒风量传感器的采集值;反之,则系统给予局部通风变频增风的指令。

3)应急调控技术。应急调控技术是指当系统感知到煤矿井下发生灾害时,此时系统将做出相应的预警与预案,为矿方处理灾害和控制灾害提供一定的指导。

2 矿井通风智能化管控系统设计与实现

2.1 系统需求

通过现场调研以及国家相关文件的阅读与分析可知,矿井通风智能化管控系统有如下需求:①系统可三维动态显示煤矿通风系统;②系统应具有完善的通风参数监测装置和完善的通风参数分析系统,并对通风系统进行故障诊断与预测、预警;③主要通风机可实现一键启停、一键倒机、一键反风功能;④局部通风机可实现在线监测巷道参数及风机运行参数,并具备瓦斯电闭锁、风电闭锁、一键启停、一键倒机和变频调风功能;⑤主要行人、行车风门实现自动开关,并配备视频传感器与声光报警器;⑥关键节点的风窗应具备远程调节功能。

2.2 系统设计

本研究所设计的矿井通风智能化管控系统运行所需要的环境配置如下:系统操作平台为Windows Server,采用64 位CPU,所配备的系统内存不小于4G,数据库平台采用SQL Server 2012 数据库,Web服务器采用Tomcat 8.5 服务器;运行环境为Java Development Kit 1.8。

2.2.1 矿井通风三维决策辅助系统

设计的矿井通风智能化管控系统融合了澳大利亚开发的矿井三维通风软件Ventsim,以实现三维动态显示矿井通风系统。Ventsim 可以通过鼠标手绘或导入基于煤矿通风系统绘制的CAD 文件构建通风模型,该软件具有如下功能:矿井通风系统风量模拟、污染物模拟、热模拟、火灾情景模拟、多种气体模拟及最短路径分析等。

2.2.2 主要通风机智能化管控系统

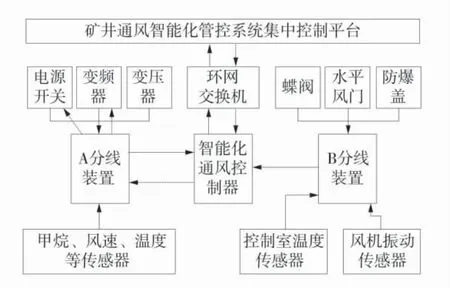

主要通风机智能化管控系统架构图如图2。主要通风机智能化管控系统是由控制器、分线装置、声光报警器及相关传感器组成。

图2 主要通风机智能化管控系统架构图Fig.2 Architecture diagram of intelligent control system of main fans

控制器通过A、B 2 个分线装置,感知主要通风机的相关参数,系统通过感知的数据做出决策,而后通过控制器下发到相应的设备,使其做出相应的动作。系统可实现如下功能:①一键开启或关闭主要通风机;②主要通风机的主备风机一键切换;③结合防爆盖设计,实现一键反风;④实时监测主要通风机周围的环境参数与风机的运行参数。

2.2.3 局部通风机智能化管控系统

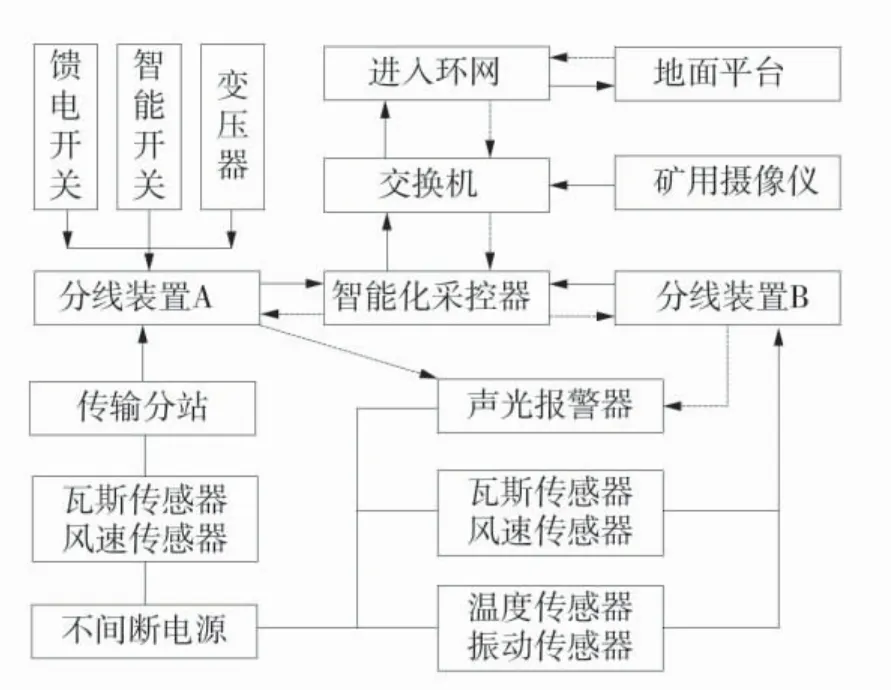

局部通风机智能化管控系统架构图如图3。局部通风机智能化管控系统是由局部通风机成套设备、控制器、分线装置、矿用本安型摄像仪、声光报警器及相关传感器组成。

图3 局部通风机智能化管控系统架构图Fig.3 Architecture diagram of intelligent control system of local fans

控制器通过A、B 2 个分线装置,感知局部通风机的相关参数,系统通过感知的数据做出决策,而后通过控制器下发到相应的设备,使其做出相应的动作。该系统可实现如下功能:①一键开启或关闭局部通风机;②局部通风机的主备风机一键切换;③具备瓦斯电闭锁、风电闭锁功能;④实时监测局部通风机周围的环境参数与风机的运行参数;⑤结合甲烷传感器,实现智能排瓦斯功能;⑥结合风量传感器,实现智能调风功能。

2.2.4 自动化风门风窗智能化管控系统

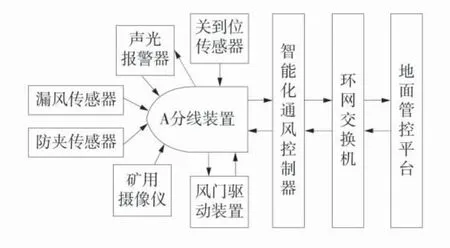

自动化风门智能化管控系统架构图如图4。自动化风门智能化管控系统主要包括:自动化风门主体、驱动装置、漏风传感器、位置传感器、矿用本安型传感器及声光报警器等。

图4 自动化风门智能化管控系统架构图Fig.4 Architecture diagram of intelligent control system of automatic air door

控制器通过A 分线装置,感知自动化风门的相关参数,系统通过感知的数据做出决策,而后通过控制器下发到相应的设备,使其做出相应的动作。该系统可实现如下功能:①实现就地自动开启与关闭功能;②可实时监测风门的漏风量;③可实现人车识别功能;④可实现远程控制风门的开启和关闭;⑤具备闭锁功能,正常情况下,仅能开启一扇风门,灾害时,可解除闭锁。

由于风窗智能化管控系统与自动化风门智能化管控系统的结构与功能类似,故本文不在单独论述。

2.2.5 精准测风系统

精准测风系统改变了以点带面的测风方式,以大距离超声测风技术测量巷道中线风速来代表整个巷道的平均风速,极大地提高了巷道风速测量的准确性和实时性。

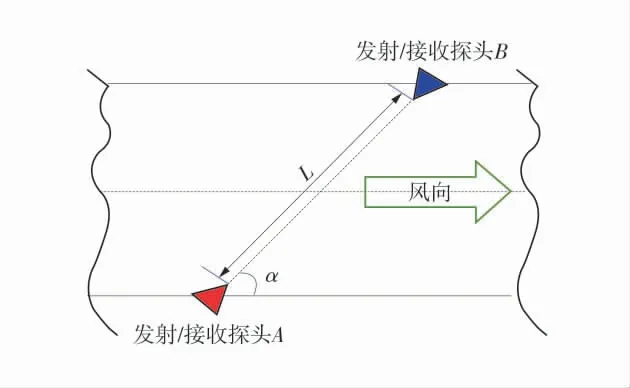

超声波测风示意图如图5。超声波风速仪采用时差超声测速原理,利用声波在流体中顺流、逆流传播相同距离时存在时间差,而传播时间的差异与被测流体的流动速度有关系,由此测出时间的差异而得出流体的流速。传感器通过2 个超声波探头对风速进行信号采集,再经过主控板分析处理及计算,得出具体风速。

图5 超声波测风示意图Fig.5 Schematic diagram of ultrasonic wind measurement

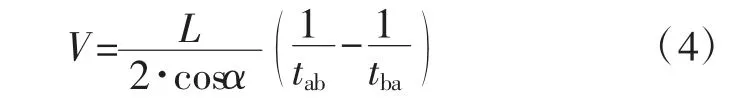

风速V 计算如式(4):

式中:L 为超声波的路径,m;α 为超风波方向与风流方向的夹角,(°);tab为超声波从探头A 到探头B 的时间,s;tba为超声波从探头B 到探头A 的时间,s。

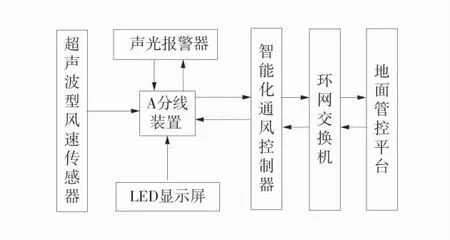

精准测风系统架构图如图6。精准测风系统的组成包括:超声波传感器、控制器、分线装置、声光报警器和LED 显示屏等。

图6 精准测风系统架构图Fig.6 Architecture diagram of precision wind measurement system

精准测风系统解决了如下问题:①井下不同测风站或测风点的测风不同时问题,避免了系统风量不收敛问题;②避免不同测风人员由于测风技术水平而造成的测量误差问题。

2.2.6 专家库系统

专家库系统是系统应急调控技术的体现。专家库存储了煤矿井下常见的灾害类型及对应应急预案,当井下发生灾害时,系统将根据相关参数判定灾害类型,而后系统从专家库中抽取对应的应急预案展示在系统主界面。

2.3 系统实现

矿井通风智能化管控系统主界面如图7。本研究所设计的矿井通风智能化管控系统在甘肃省大水头煤矿进行了现场应用,实现了矿井通风系统智能化管控和专人巡检运行,提高了矿井通风的安全性、可靠性和风量调控的精准性,降低了通风能耗,减少了通风管理人员工作量。

图7 矿井通风智能化管控系统主界面Fig.7 The main interface of mine ventilation intelligent control system

大水头煤矿依据系统建设方案建设了矿井通风智能化管控系统,主要包括主要通风机智能化管控系统、局部通风机智能化管控系统、自动风门与调节风窗智能化系统及精准测风智能化系统等。

1)从人员数量来看。大水头煤矿在建设矿井通风智能化管控系统后节约了大量的人员。以1 套局部通风机为例,系统前需要服务人员5 人左右,而系统建设后仅需2 人巡检。综合整个矿井通风智能化系统来看,可以为大水头煤矿节省约一半的通风系统管理人员。

2)从能源消耗来看。大水头煤矿在建设矿井通风智能化管控系统后节约了大量的能耗。以局部通风机为例,在未实现智能化系统之前,局部通风机多以最大工频长时间运行,导致浪费了大量的电能,经过测算,1 个工作面局部通风机在实现智能化后可节约电能约15 000 kW·h。若全矿均实现智能化后,一年至少可节约电能100 000 kW·h 以上。

3)从矿井通风系统日常管理来看。大水头煤矿在建设矿井通风智能化系统之前,报表多采用人工测量与填写,系统建设后,可依据需要进行相应的选择,最后一键生成所需要的报表,省时省力。

4)从灾害防治与预案方面来看。矿井通风智能化系统实时监测井下通风系统的状态,及时发现通风网络中的故障进行预警,可把灾害遏制在萌芽之中,大大增加了通风系统的安全性。若灾害发生,系统可依据专家库系统及时做出最有效的措施,把灾害控制在最小损失范围内。

3 结 语

1)开发了矿井通风智能化管控系统,该系统主要有6 大功能,可以实现矿井各需风点的需风量预测,便于通风机完成自动调速,实现按需供风,降低通风机能耗。

2)采用C 语言编程技术和变频技术对局部通风机实现智能调风功能,提高了局部通风机的工作稳定性、可靠性与工作效率。局部通风机智能化管控系统在大水头煤矿得到了成功应用,经过现场运行测算应用该系统1 个工作面1 年可节约电能约70 000 kW·h。

3)自动化风门系统的应用方便了大水头煤矿的行人行车,也增大了风门使用的安全性,防夹功能的增加,避免了夹人夹车事故的发生。

4)调节风窗系统的应用方便了矿井通风系统管理人员的调风工作,节约了大量人工成本。

5)精准测风系统为矿井通风系统风量调节提供了数据参考,使得矿井风量调节更加准确;同时还便于矿井通风系统管理人员出具数字报表,可一键生成打印。

6)在灾害发生时,系统可实现一键反风、智能调风等操作,把灾害控制在最小损失范围内。