基于石墨烯涂层的垃圾处理设备液压油箱散热研究

赵莺慧,田勇,王天义

(河南工业大学机电工程学院,河南郑州 450001)

0 前言

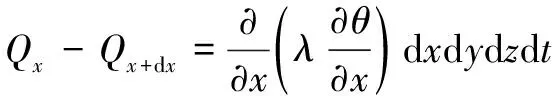

垂直式垃圾压缩站主要用于日常生活垃圾的处理,能够减小垃圾的堆放体积、提高运输效率,因而被广泛应用。对于回收站液压系统而言,除了执行元件用于垃圾的压缩与移位等有效输出功率外,其余的功率损失绝大部分以热能的形式散发到空气中。而这些热量一部分通过泵阀、管道、油箱等释放到空气中,另一部分则进入到油液中,致使油温升高(如图1所示)。液压油温度的升高,会使阀体等元件内部泄漏加剧,从而降低液压系统的精度。因此,提高液压系统散热效率,对液压系统的正常工作有积极意义。

图1 液压系统散热方式

经实验验证,将液压系统油温限制在30~55 ℃之间,能使液压系统更加高效率地工作。王剑鹏、刘旭对装载机液压系统进行优化,从源头上解决液压散热问题。权钰云从降低液压功率损失、油箱散热、冷却器散热等部分入手,对掘进机热平衡进行了计算与仿真验证,选择合适的散热冷却器。梁经玮、关标等人通过在油箱表面贴相变材料,明显提升了油箱的散热效率。

液压散热有两种途径:(1)从加快散热出发,优化冷却器控制系统、选用合适的冷却器;(2)从源头出发,通过对液压系统进行结构优化,减少热量产生。

本文作者通过在油箱外表面涂覆含有石墨烯填料涂层,提高油箱表面的热交换能力,从而提升液压系统的散热效率。

1 石墨烯传热模型

石墨烯被认为是呈蜂巢晶格结构的二维碳纳米材料,具有较高的力学性能及导热性。最主要的是,由于石墨烯比表面积很大,它具备优良的红外散热性能,提高了油箱的辐射效率。

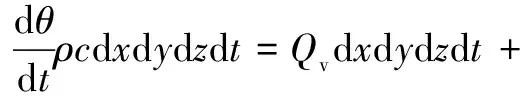

散热的方式主要有热传导、热对流和热辐射。首先,油箱内的油液通过热传导的方式把热量传到油箱表面涂层;然后,再通过热对流、热辐射的方式把热量传递到空气中,如图2所示。

图2 热量传递示意

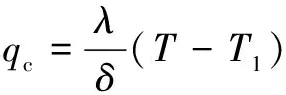

1.1 热传导模型

热传导的实质是物体内部热能由动能大的区域向动能小的区域转移。因为石墨烯具备很高的长径比,并且在沿其长度方向上的散热性能优于沿其直径方向上的散热性能,因此石墨烯是各向异性材料。但是,含有石墨烯填料的涂层,由于石墨烯填料在其内部排列的无序性,导致涂层沿各个方向的导热性能接近,含有石墨烯填料的涂层被认为是各向同性材料。

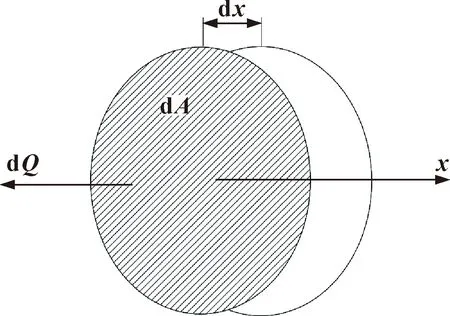

通过傅里叶定律可知,在均匀物体两侧存在温度差时,传导的热量与温度梯度、传热时间、传热面积成正比。石墨烯沿其长度方向上的散热微元如图3所示。

图3 石墨烯微元

设此微元内部的温度为,根据热传导定律可知:

(1)

在三维坐标系中,建立无穷小的微团模型(见图4),设石墨烯导热系数为;无穷小微元边长分别为d、d、d。在d时间内,在轴方向上,进入系统的热量为、流出系统的热量为+d。

图4 无穷小微元散热模型

(2)

(3)

因此,在方向上,该无穷小微元增加的热量为

(4)

同理可知,该涂层无穷小微元增加的热量为

(5)

设每个微元单位体积在单位时间内散发的热量为,则该涂层无穷小微元散发的热量为dddd,因此达到热平衡后公式如下:

(6)

为密度、为比热容,则可将上式简化为

(7)

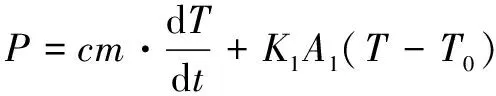

1.2 热辐射模型

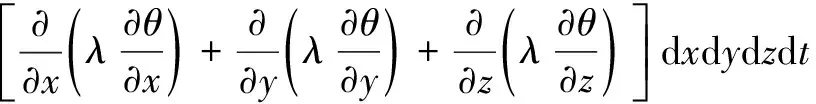

油箱一般以钢板为基材,因此无涂层钢板主要以辐射散热为主,其散热量如公式(8)所示:

(8)

式中:为钢板辐射率,取0.35;为玻尔兹曼常数,取5.67×10W/(m·K);为钢基板温度,K;为环境温度,K。

有、无涂层散热模型如图5所示。有涂层的钢板需要先将热量传递到涂层表面,然后再通过涂层表面的热辐射传递到空气当中,其通过传导方式传递到涂层表面的热量如公式(9)所示:

图5 有、无涂层散热模型

(9)

式中:为涂层导热率,W/(m·K);为涂层厚度,取8×10m;为涂层表面温度,K。

涂层外表面辐射到大气中的总热量计算公式为

(10)

式中:为涂层发射率。

2 液压系统热平衡分析

以垂直式垃圾回收站系统压缩垃圾回路为例,计算液压系统的被动热平衡分析,其中包含产热与散热的分析。回收站垃圾压缩工位液压系统如图6所示。

图6 回收站垃圾压缩工位液压系统

具体参数如下:

(1)低压大流量泵(PV2R-59)排量为87 L/min,高压小流量(T6C-010-1R01)泵排量为49.5 L/min(当系统压力超过9 MPa后,低压大流量泵卸荷,此时管路内的流量为42 L/min;其余工况,两泵同时供油,管路内流量为136.5 L/min);

(2)液压缸面积=490.9 cm,活塞杆面积=254.5 cm;

(3)电磁换向阀压降Δ、Δ均为0.3 MPa;

(4)节流阀压降Δ=0.05 MPa;

(5)平衡阀压降Δ=0.68 MPa;

(6)双向液压锁压降Δ=0.1 MPa;

(7)单向阀压降Δ=0.05 MPa;

(8)低压溢流阀调定压力为9 MPa,高压溢流阀压降为21 MPa;

(9)油箱容积=500 L;

(10)压缩工序用时65.4 s,其中快进=28 s、工进=11.9 s、保压=10 s、退回=15.5 s。

2.1 液压系统能量损失分析

液压泵的能量损失很大一部分来源于机械损失和容积损失。

=(1-)

(11)

式中:为泵的功率损失;为叶片泵的容积效率;为叶片泵的机械效率;为叶片泵工作压力;为叶片泵流量。

液压管路损失主要由两部分组成:(1)由于本身黏性作用,不同质点间存在内摩擦,会阻碍液压油的流动,这种损失称为沿程压力损失;(2)途经弯管、截面突变的阀口或接头时,液压油的流速及方向发生突然的改变,这种因为局部阻碍产生的损失称为局部压力损失。

(12)

式中:为沿程阻力系数;为管内平均流速;为弯管个数;为局部阻力系数。

液压缸的功率损失主要为由内泄漏和摩擦造成的损失,其损失功率计算公式为

(13)

式中:为容积效率;为机械效率;为作用力效率。

由于液压阀进出油口压力的变化差是系统产热、油液温度上升的主要原因,液压阀功率损失为

=Δ

(14)

经计算,垂直式垃圾压缩回收站压缩工序功率损耗如表1所示。各部件功率损失占比如图7所示。

表1 压缩工位各元件能耗分布

图7 回收站各部件功率损失占比

2.2 液压系统散热计算

工程散热一般分为热传导、热对流与热辐射,在回收站液压系统中产生的热量,一部分通过泵、阀、管道、油箱等部件散热到空气中,另一部分则保留在油液中,致使油温升高。损失的功率计算公式如下:

(15)

由公式(15)线性非齐次方程转化可得:

(16)

根据能量损失分析,总输入功率减去有用功率即为损失的功率,为994.39 W。液压油箱材料为Q235钢,传热系数为7.67 W/(m·℃),散热面积为2.6 m;46号液压油:比热容2 100 J/(kg·℃),密度870 kg/m,体积0.4 m。设初始温度分别为25、30、35 ℃。

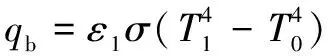

利用MATLAB求解出回收站油箱的温度与运行时间的关系曲线,如图8所示。

图8 不同初始温度T0下回收站油箱温度与时间的关系曲线

3 油箱建模仿真

3.1 三维建模与仿真

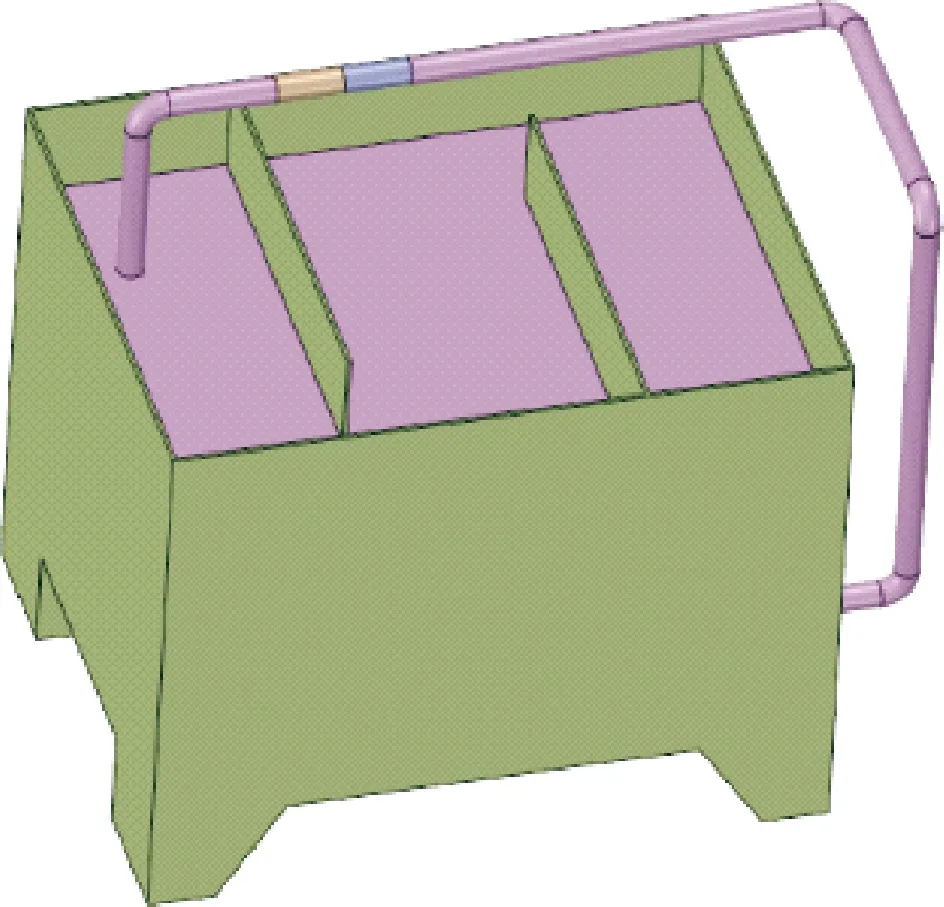

使用SolidWorks软件建立油箱模型,如图9所示(省略油箱上端盖),油箱容积为400 L、壁厚为6 mm、箱底厚为24 mm、距地面150 mm。刚开启油泵时,油液温度从初始环境温度上升到热平衡温度,在这个阶段,系统的温度随时间的变化而变化,因此为瞬态传热。瞬态模型如下:

图9 液压油箱结构三维模型

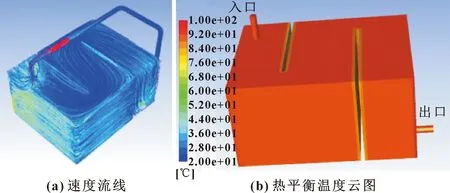

(17)

设置初始条件:环境温度为35 ℃、热载荷温度为83.4 ℃、运行时间为1.4×10s、入口速度为1.81 m/s,仿真时采用UDF编程文件将出口的温度赋予给进口温度,以模拟液压泵循环状态。为方便计算,直接在流体边界处设置油箱壁厚及材料。油液速度流线与油箱达到热平衡时温度云图如图10所示。

图10 油液速度与油箱温度云图

通过Fluent仿真分析可知:

(1)液压油箱的热量是从入口处(见图8)从上至下,随着油液流动,逐步向出口处扩散,最终达到热平衡;

(2)通过改变环境温度可知,不同的初始环境温度对达到热平衡时间影响不大,但是可以影响热平衡时的温度;

(3)当环境温度在25 ℃以上时,油箱达到热平衡时的温度仍高于液压工作油温,因此还要通过其他方式散热,以保证液压系统正常工作。

3.2 有、无涂层散热分析

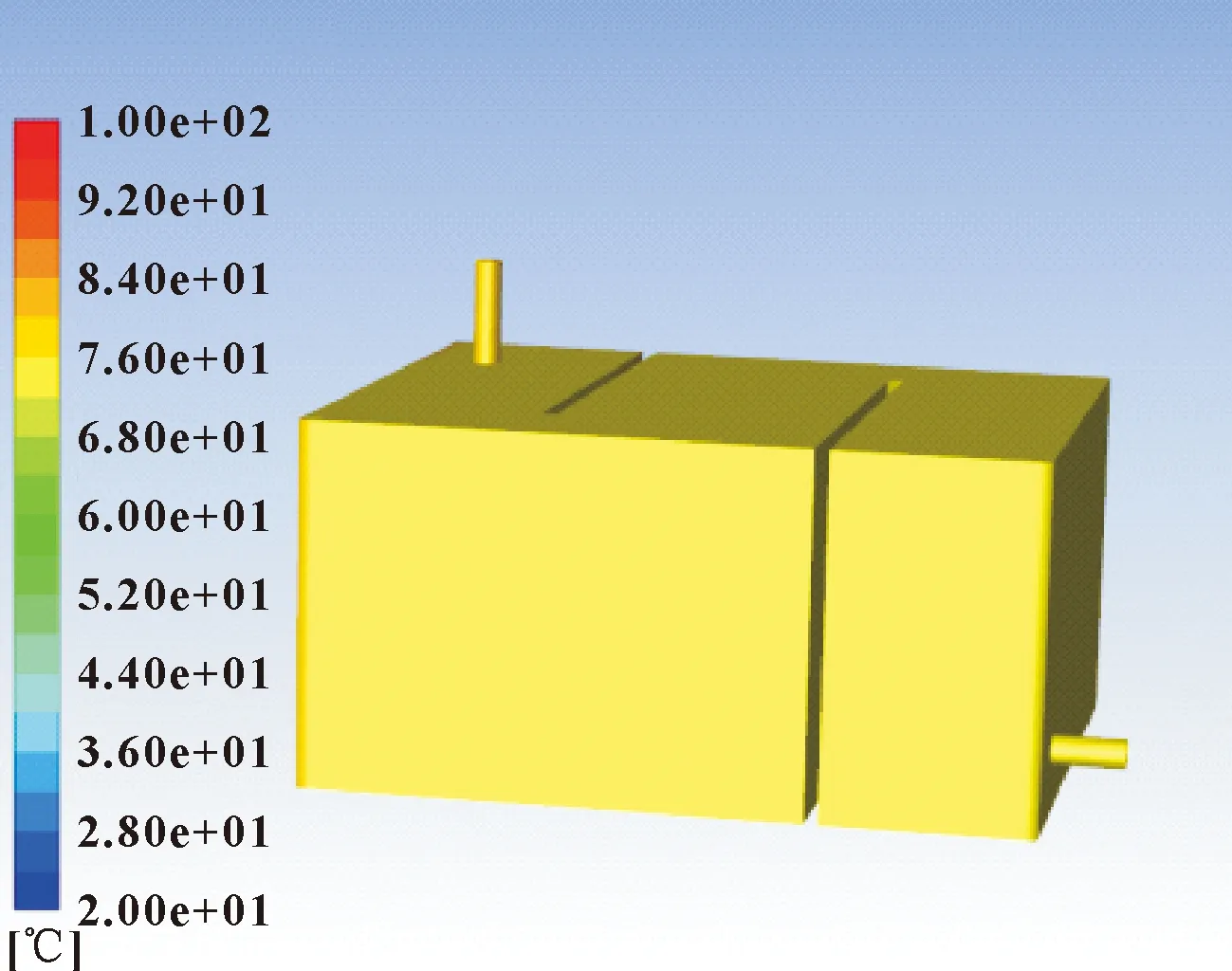

高月提出当石墨烯填料含量为1.0%时,涂层的导热率、辐射率达到最高,导热率为0.727 W/(m·K),辐射率为0.85。通过理论求解可知,无涂层钢板导热率为49.8 W/(m·K),发射率为0.35,单位面积散热为142.5 W/m;有涂层钢板单位面积散热为352 W/m。

将石墨烯涂层涂覆在油箱表面,设置环境温度为35 ℃、热载荷温度为83.4 ℃、运行时间为1.4×10s、入口速度为1.81 m/s,则油箱温度云图如图11所示。

图11 油箱温度云图

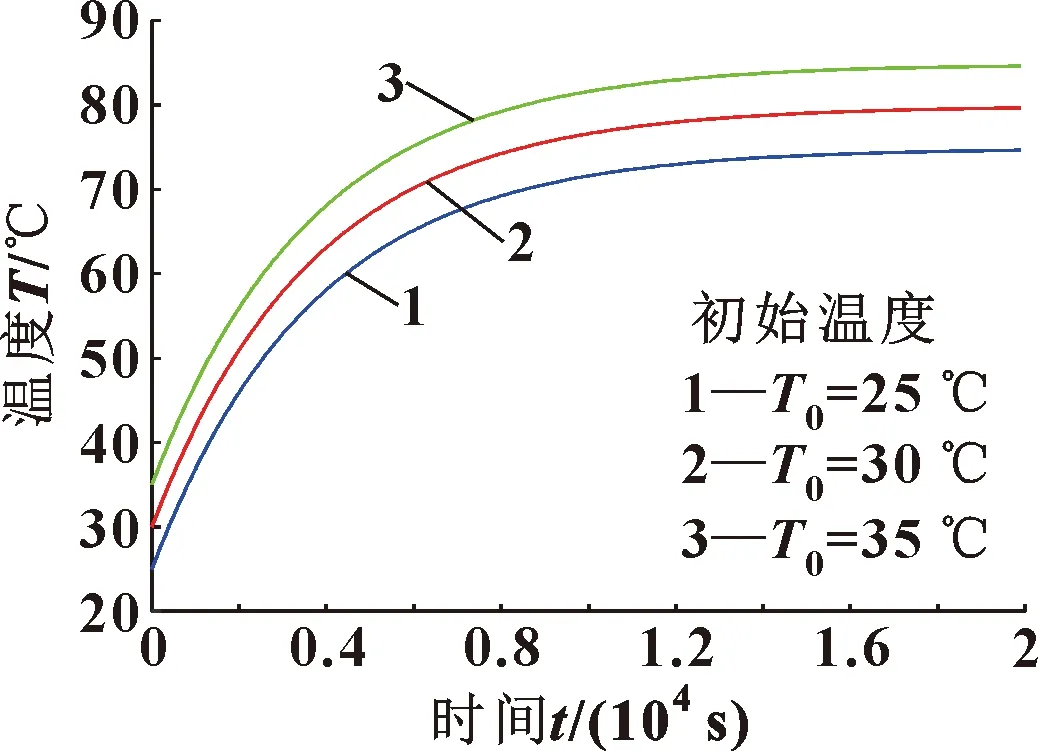

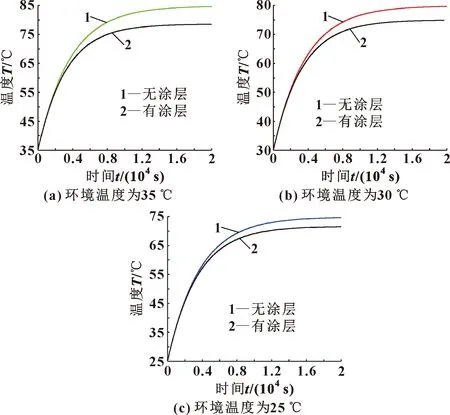

设初始温度分别为25、30、35 ℃,分析结果如图12所示。

图12 不同初始温度下有、无涂层时的热平衡温度

由图12可知:当初始温度为35 ℃时,达到热平衡后,油箱温度约降低6 ℃;当初始温度为30 ℃时,达到热平衡后,油箱温度约降低4.5 ℃;当初始温度为25 ℃时,达到热平衡后,油箱温度约降低3 ℃。

4 结论

(1)通过在表面涂覆含有石墨烯填料涂层的方法,可以有效降低表面温度;

(2)利用表面涂覆石墨烯涂层的方法,并不能明显缩短油液达到热平衡的时间,但是可以降低热平衡时的温度;

(3)要使液压系统达到热平衡时的液压油温度为55 ℃,还需增加风冷等措施。