非对称液压缸EHA专用流量匹配阀的设计与分析

王鑫,王海波,2,邹怀静

(1.西南交通大学机械工程学院,四川成都 610031;2.轨道交通运维技术与装备四川省重点实验室,四川成都 610031)

0 前言

液压控制技术因具有结构紧凑、功率密度高、输出力大和环境适应性强等技术优势,广泛应用于各类工程装备、矿山装备、海洋工程装备、航空航天装备、林业和农业机械等领域。电动静液作动器(Electro-Hydrostatic Actuator, EHA)作为液压控制技术集成一体化化的体现,具有质量轻、效率高、可靠性高、可维修性好等优点,近年来发展尤为迅速。由于泵控系统主要通过控制液压泵的排量与转速进而控制执行器,消除了节流损失,提高了系统效率,因而普遍应用于EHA系统中。根据工作原理的不同,EHA可分为定排量变转速、变排量定转速和变排量变转速3种。由于定排量变转速EHA具有结构简单、效率高等优势,颇受青睐。液压缸作为EHA的执行元件之一,有对称缸和非对称两种方式。非对称液压缸具有输出力矩大、密封性能良好、节省系统空间和制造成本低等优点,多集成在EHA中。然而,由于非对称液压缸两端作用面积不同而导致的流量不匹配问题影响了泵控EHA的发展,也是目前泵控非对称液压缸EHA深入研究的主要方向。

目前,国内外学者在泵控非对称液压缸的流量不匹配问题上做了大量研究,主要有三类方案:一种是通过改变液压泵的结构来实现液压缸两腔流量的平衡;另一种是改变泵的工作模式,使用双泵或多泵结合的方式以达到弥补液压缸两端流量的目的;还有一种是采用液控单向阀或电磁阀来补偿液压缸两腔的流量差。国内,赵斌等人设计出一种可平衡非对称液压缸流量的三配流窗口流量自平衡液压泵,达到液压泵与液压缸的流量在结构上一致的目的,平稳驱动液压缸;2003年,权龙等人提出应用两台变转速泵复合控制的方式,实现差动缸位置的闭环控制,对控制回路自动补偿;马艳斌等通过增加流量补偿单元和大流量液控单向阀实现不对称流量的平衡,并对四象限工况能耗特性进行对比分析;YAO等通过控制两个高速开关阀,解决了非对称电动静液作动器流量不平衡问题。国外,LODEWYKS通过采用液压变压器和两台变量泵两种方案实现非对称液压缸两腔压力的平衡;RAHMFELD用两个液控单向阀解决了非对称液压缸流量不匹配问题。

虽然近年来国内外为了解决非对称液压缸两腔流量平衡的问题做了大量研究工作,但主要是通过改进变排量泵的设计进行的,而对采用定排量泵的EHA研究较少。为了满足这一应用需求,研制一种应用于泵控非对称液压缸EHA的流量匹配阀。该阀具有结构紧凑、布局灵活、体积小、质量轻的优点,并且开启压力小,能够在液压泵正反转的工况下正常运行。通过建立EHA的AMESim模型,分析了该阀在四象限工况下和不同负载条件下对系统性能的影响,并与液控单向阀进行性能对比研究,对泵控非对称液压缸EHA系统设计具有借鉴意义。

1 流量匹配阀结构及工作原理

1.1 流量匹配阀结构

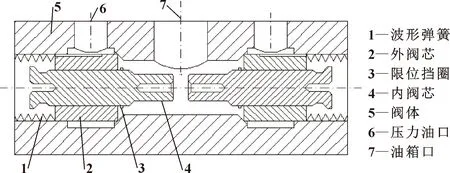

图1为流量匹配阀的结构,主要由两个对称的内外阀芯、复位弹簧、限位挡圈和阀体组成,阀体端面上有3个油口孔,两侧孔和中间孔,两侧孔为控制油口,中间油口为油箱孔。在流量匹配阀的两个内阀芯上设置与外阀芯对应的限位装置,用来推动外阀芯达到工作位置切换的目的。两个外阀芯容腔安装波形弹簧,实现内阀芯的复位,以切断油箱口与工作口的接通。流量匹配阀与蓄能器配合使用,以平衡系统的流量。

图1 流量匹配阀结构

相较于使用液控单向阀等其他辅助元件匹配液压缸流量的方案,此阀结构简单,安装、调试方便,可以达到显著简化液压系统油路的目的,尤其是应用在高度集成化的EHA上,有利于简化系统整体结构和减少质量,具有高度集成化的优点。虽然采用增加液控单向阀和其他辅助元件的方案可以实现非对称液压缸系统的流量平衡,但由于采用多个辅助元件,增加了辅助元件本身性能参数等条件限制,相对于采用流量匹配阀的方案,其通用性差。流量匹配阀在对非对称液压缸进行流量平衡的同时,简化系统的油路,从而减少局部压力损失,总体上可提高系统的传动效率。

该阀在解决非对称液压缸EHA流量不匹配的同时,减小了系统整体质量,优化了系统的结构布局。

1.2 流量匹配阀工作原理

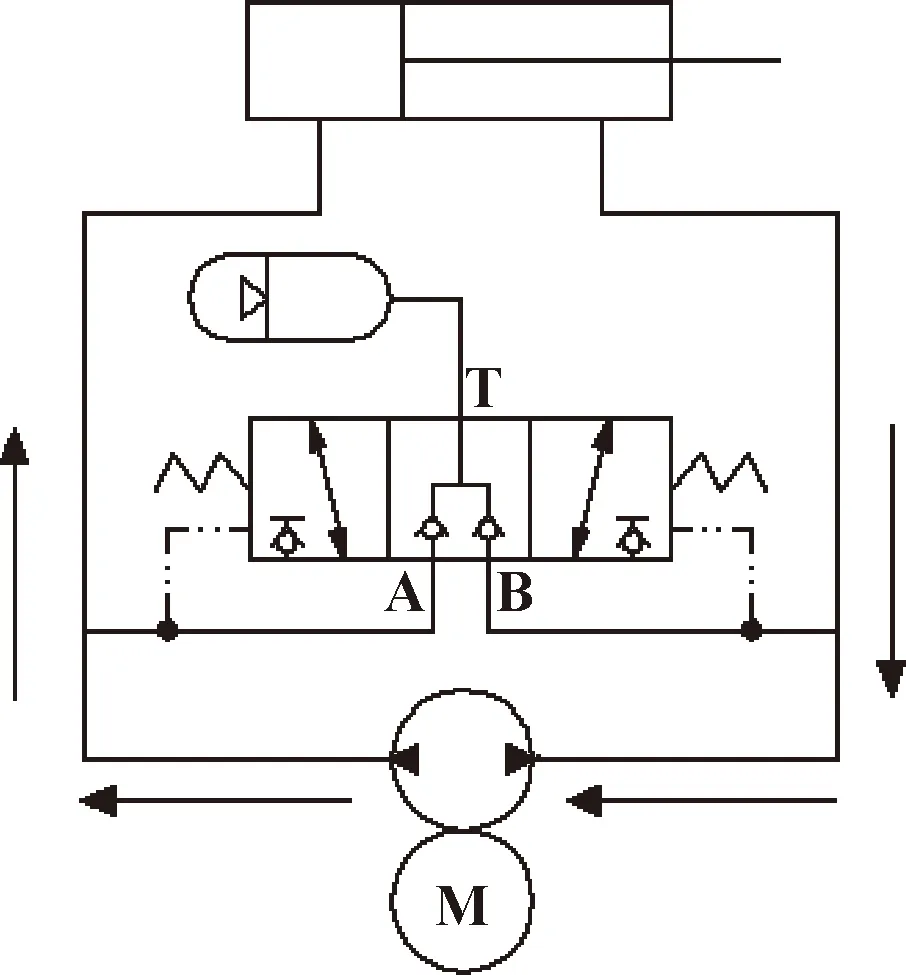

图2为简单的闭式容积调节系统,交流电机驱动定量泵,将高压油输送到液压缸的无杆腔,同时也进入流量匹配阀左侧A口的控制容腔,油液推动流量匹配阀的左侧内外阀芯,外阀芯通过锥面密封阻断左侧油口与油箱相连,内阀芯则在压力油的作用下向右移动,进而推动与左侧内阀芯同轴的右侧内阀芯。右侧内阀芯向右移动一小段距离,直到其端面的限位密封圈与外阀芯接触;由于复位弹簧的弹性系数很小,阀口开启压力只有2 N左右。右侧外阀芯同时向右移动,此时流量匹配阀右侧B口打开,与蓄能器相连。油液通过流量匹配阀对有杆腔的流量进行补偿,达到非对称液压缸流量平衡的目的,电机反转同理。

图2 闭式容积调节系统

2 泵控非对称液压缸EHA四象限工况运行原理

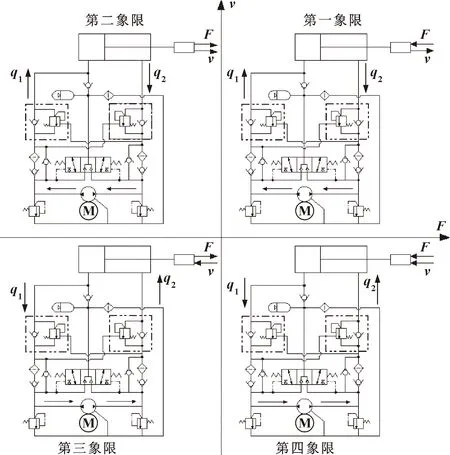

EHA主要由电机、液压泵、液压缸、蓄能器以及液压阀等元器件组成,图3为泵控非对称液压缸EHA原理。EHA主要是由控制器通过控制电机的转速和转向,进而驱动定量泵工作,实现液压缸方向与速度的控制。

图3 泵控非对称液压缸EHA原理

在EHA运行的过程中,根据外负载力是否阻碍液压缸的伸出和缩回运动,可将其分为4种工况。图4为4种工况下的四象限分布图,其中为负载,为流量。当外负载阻碍液压缸的伸出和缩回运动时对应图4中一、三象限。其中,第一象限为液压泵驱动液压缸伸出动作,无杆腔压力大于有杆腔,由于有杆腔一端面积小,流回到定量泵的流量少,需要蓄能器对有杆腔流量进行补偿;第三象限为液压泵驱动液压缸缩回动作,此时有杆腔压力大于无杆腔,蓄能器与无杆腔相连,使多余的油液流回蓄能器,实现系统流量的平衡。当外负载的方向与液压缸动作一致时为图4中二、四象限。第二象限中,由于外负载的作用,有杆腔处为高压油,蓄能器通过流量匹配阀为无杆腔补油,达到非对称液压缸两端流量平衡的目的;相反,第四象限中,无杆腔为高压油,推动流量匹配阀,使无杆腔与蓄能器相连,使两腔流量平衡。

图4 EHA四象限工况图

3 AMESim建模仿真及分析

3.1 AMESim模型的建立

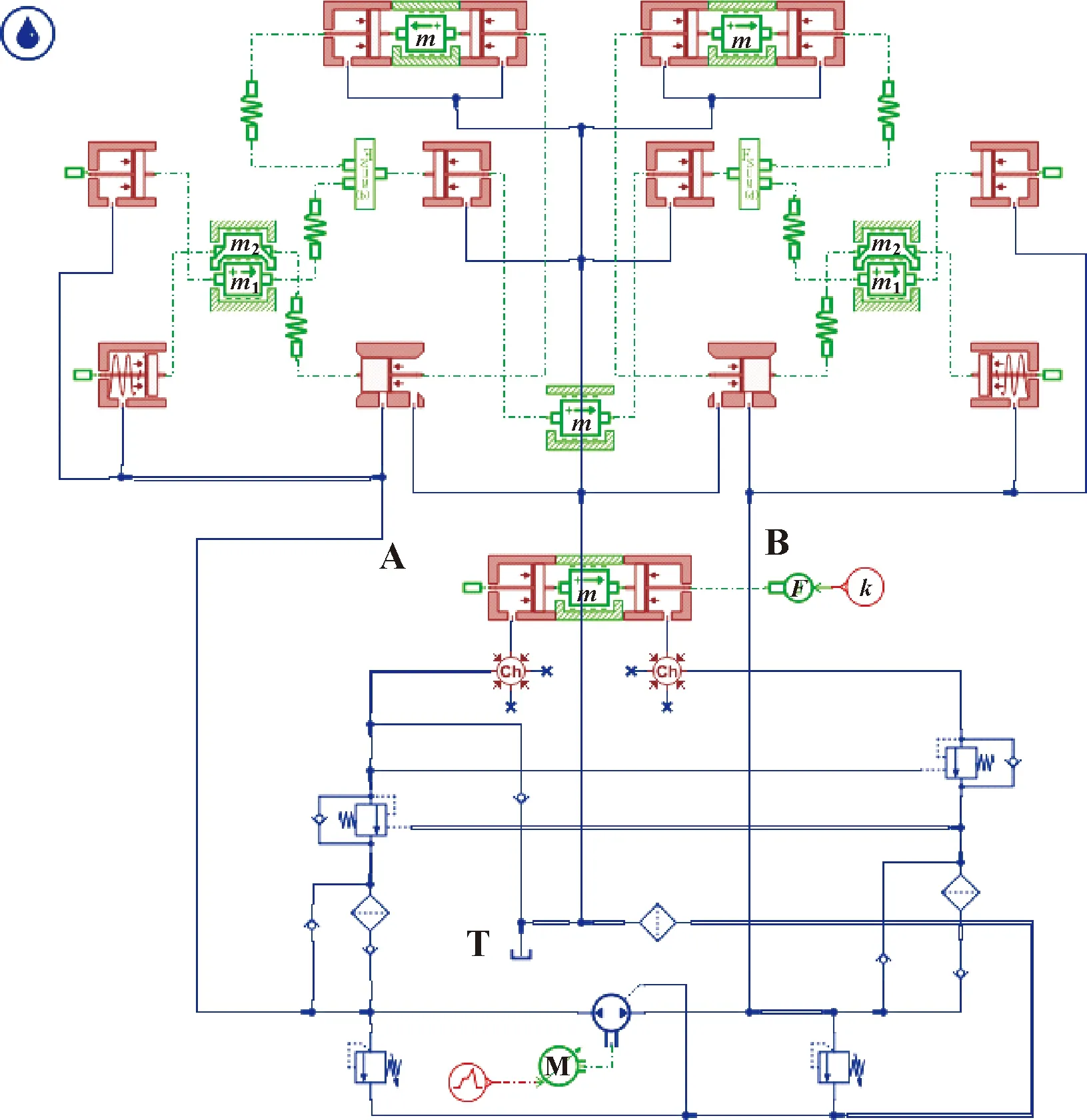

为了分析流量匹配阀对EHA系统动态特性的影响,建立AMESim系统模型,通过分析在四象限工况下非对称缸的动态特性,以及不同载荷条件对非对称液压缸运行状态的影响,对流量匹配阀的特性及EHA系统运行状况进行研究。图5为所搭建的AMESim非对称液压缸EHA模型,其中液压泵、溢流阀、单向阀、过滤器等其他元件从已有的液压库中调用,流量匹配阀、液压缸通过HCD、机械库建立。

图5 AMESim系统模型

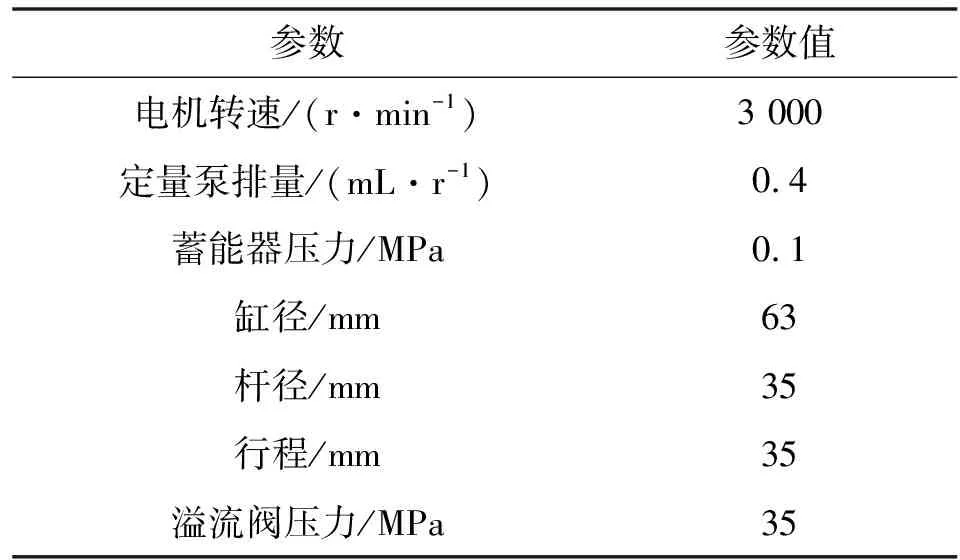

主要参数设置见表1。

表1 系统仿真主要参数

3.2 四象限工况下性能分析

为了研究流量匹配阀在四象限工况下对EHA系统性能的影响,对非对称液压缸施加大小相等、方向相反的负载,通过观察液压缸容腔的压力变化及液压杆伸出、缩回动作时的状态,分析EHA系统的整体性能。

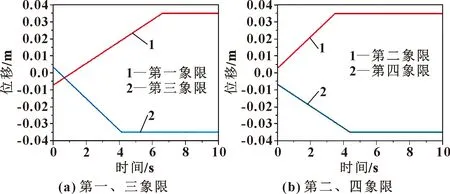

电机参数设置为转速在0.1 s内由0线性增加到3 000 r/min,持续10 s,外负载的大小为40 kN,通过AMESim仿真得到液压缸在四象限工况下容腔压力及位移变化曲线见图6。由于在第一象限工况下液压油在定量泵的作用下流向无杆腔,而无杆腔相对于有杆腔容积大,需要的流量多,因此液压缸达到最大行程所需时间最长。在第一、三象限工况下,液压缸在外负载的作用下,由于油液的压缩、泄漏会有一小段反向位移,之后在定量泵的作用下稳定运行。在第二、四象限工况下,即负负载工况下,液压缸的速度方向与所受负载力方向一致,不会有反向位移。分析图6可知液压缸在四象限工况下伸出和缩回时运行平稳,无卡顿、爬坡现象,系统性能稳定。

图6 液压缸位移曲线

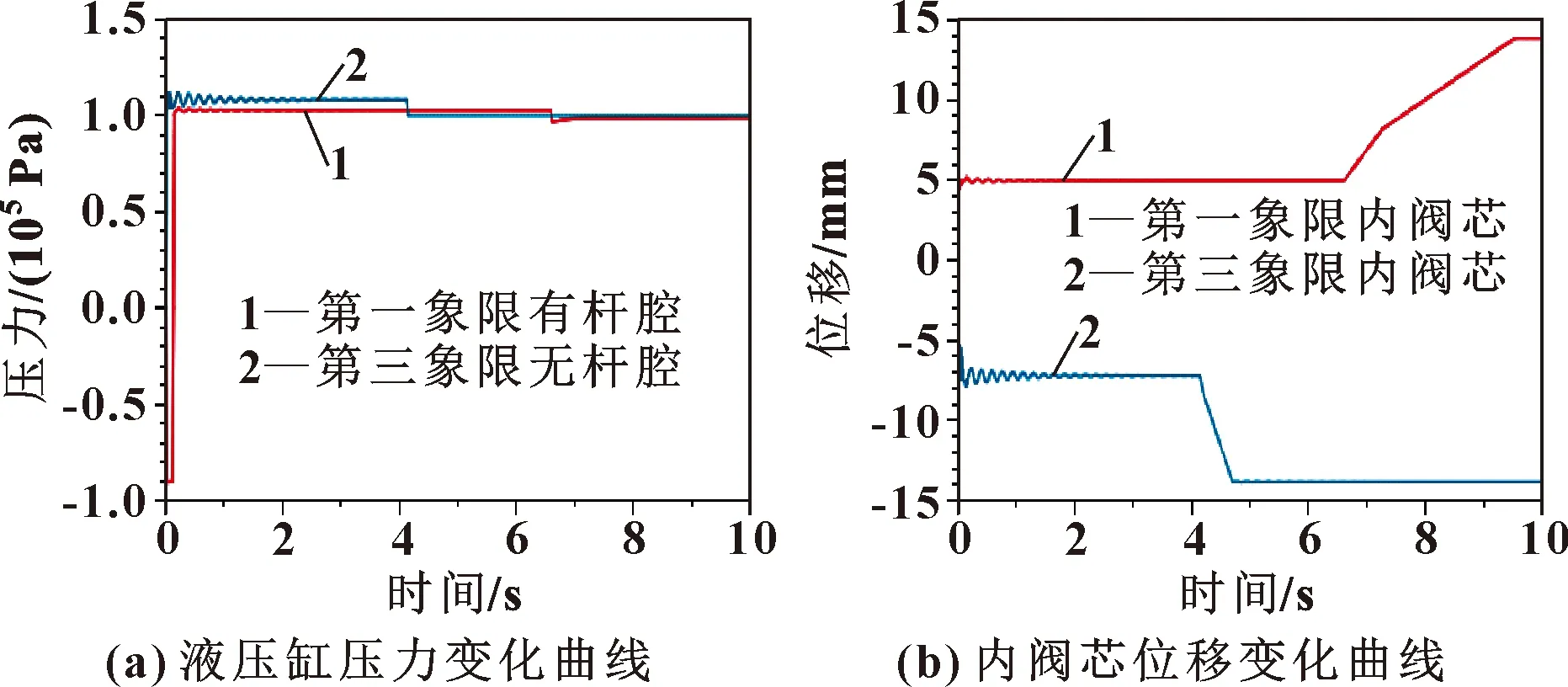

在第一象限工况下,定量泵向液压缸无杆腔供油,流量匹配阀左位工作,与有杆腔相连;而在第三象限工况下,流量匹配阀在高压油的作用下与无杆腔相连。由图7可知,两象限的液压缸在位移未达到最大行程时存在小于0.02 MPa的压力振幅,而此时流量匹配阀的内阀芯位移变化曲线如图7(b)所示,通过分析可知这是由于内阀芯有轻微的振动造成的。但在第一象限工况下,液压缸压力变化幅度更小,系统稳定性更强。

图7 第一、三象限工况

在第二象限工况下,液压缸的速度方向与所受负载方向一致,相对于负载工况下,液压缸运行时间有所缩短。由于在负载的作用下,液压缸处于伸出状态,有杆腔为高压腔,无杆腔为低压,蓄能器自动为无杆腔补油以平衡系统流量。在第四象限工况下,液压缸处于缩回状态,无杆腔为高压,有杆腔为低压,油箱通过流量匹配阀对有杆腔补油,实现系统流量的平衡。同时,定量泵通过流量匹配阀与蓄能器连通,补偿系统泄漏损失,防止气穴现象和空气渗入系统。图8为第二、四象限液压缸与流量匹配阀相连容腔的压力,在第二象限工况下,与流量匹配阀相连的无杆腔在开始时有较大幅度的振动,通过对比两象限内阀芯位移曲线可以看出,流量匹配阀在四象限时运行更稳定。

图8 第二、四象限工况

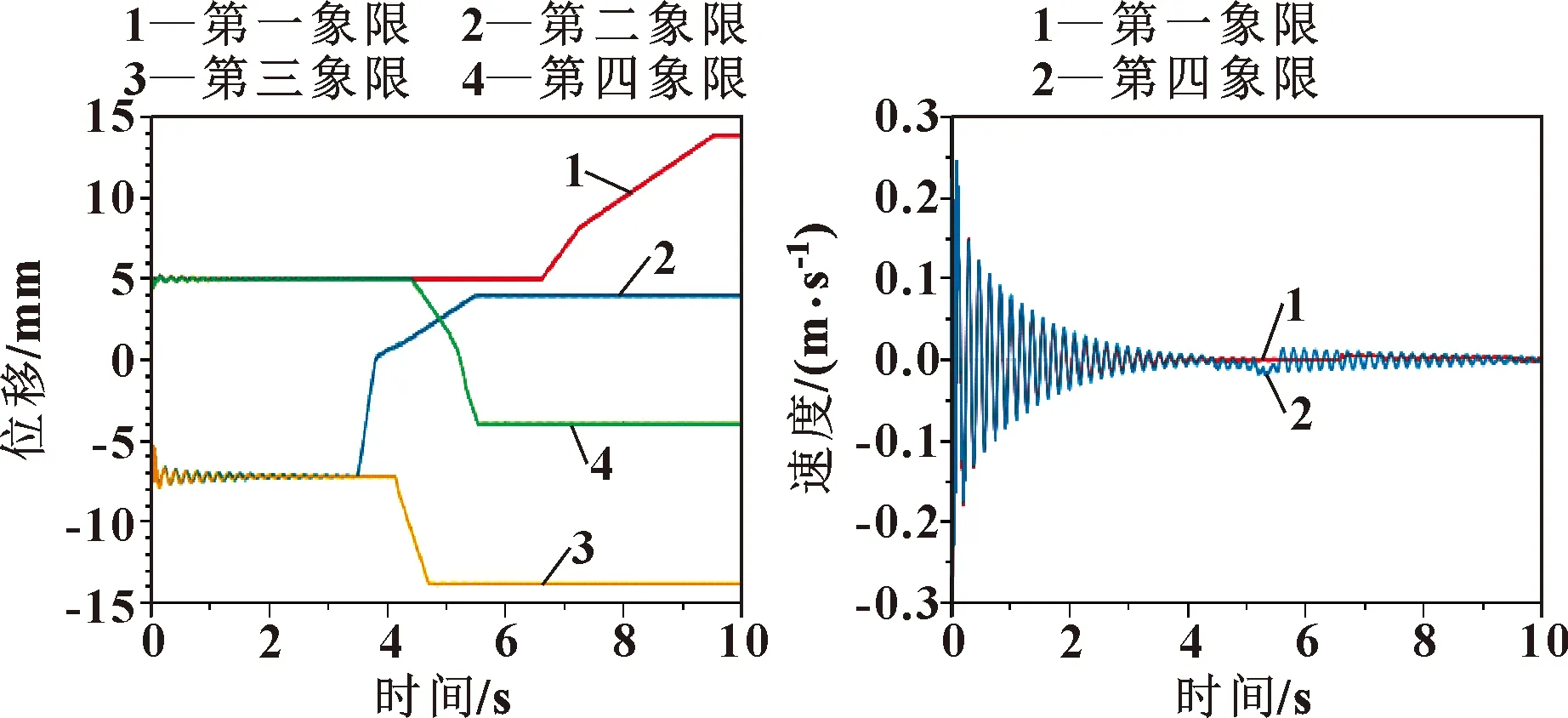

通过对比流量匹配阀在4个象限内阀芯的位移变化曲线(图9),可以看出内阀芯在第一、四象限时波动较小,系统稳定性强。再对比一、四象限内阀芯速度变化曲线(图10),发现在第一象限工况下内阀芯速度振幅更小,达到稳定所用时间更短。综上可知,流量匹配阀在第一象限工况下运行状态良好,系统运行显著平稳。

图9 四象限内阀芯位移变化曲线 图10 内阀芯速度变化曲线

3.3 不同负载下系统性能分析

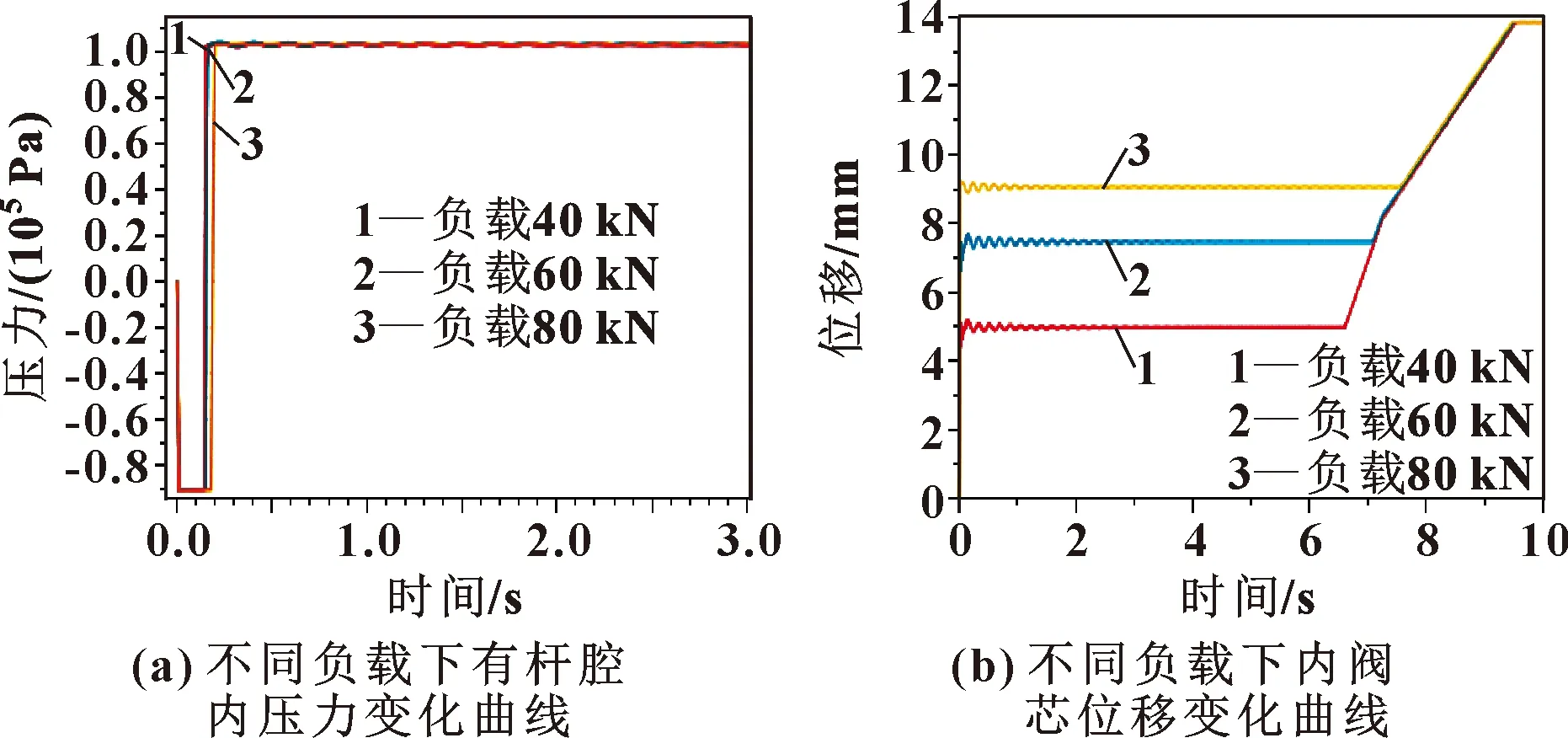

第一象限工况为液压行业中最广泛的运行状态。为了探究不同负载条件下流量匹配阀对系统特性的影响,以第一象限工况为依托,通过改变外负载的大小,在电机相同的运行状态下,分析系统特性。图11(a)为外负载分别为40、60、80 kN时无杆腔压力变化曲线:随着负载的增大,无杆腔内压力整体在0.09~0.105 MPa内波动,变化趋势无明显区别。由图11(b)可知:随着负载压力的增大,内阀芯的振幅都在0.3 mm左右波动。流量匹配阀在不同负载条件下运行稳定,系统压力无明显波动,系统整体运行良好。

图11 不同负载下系统性能变化

3.4 方案对比

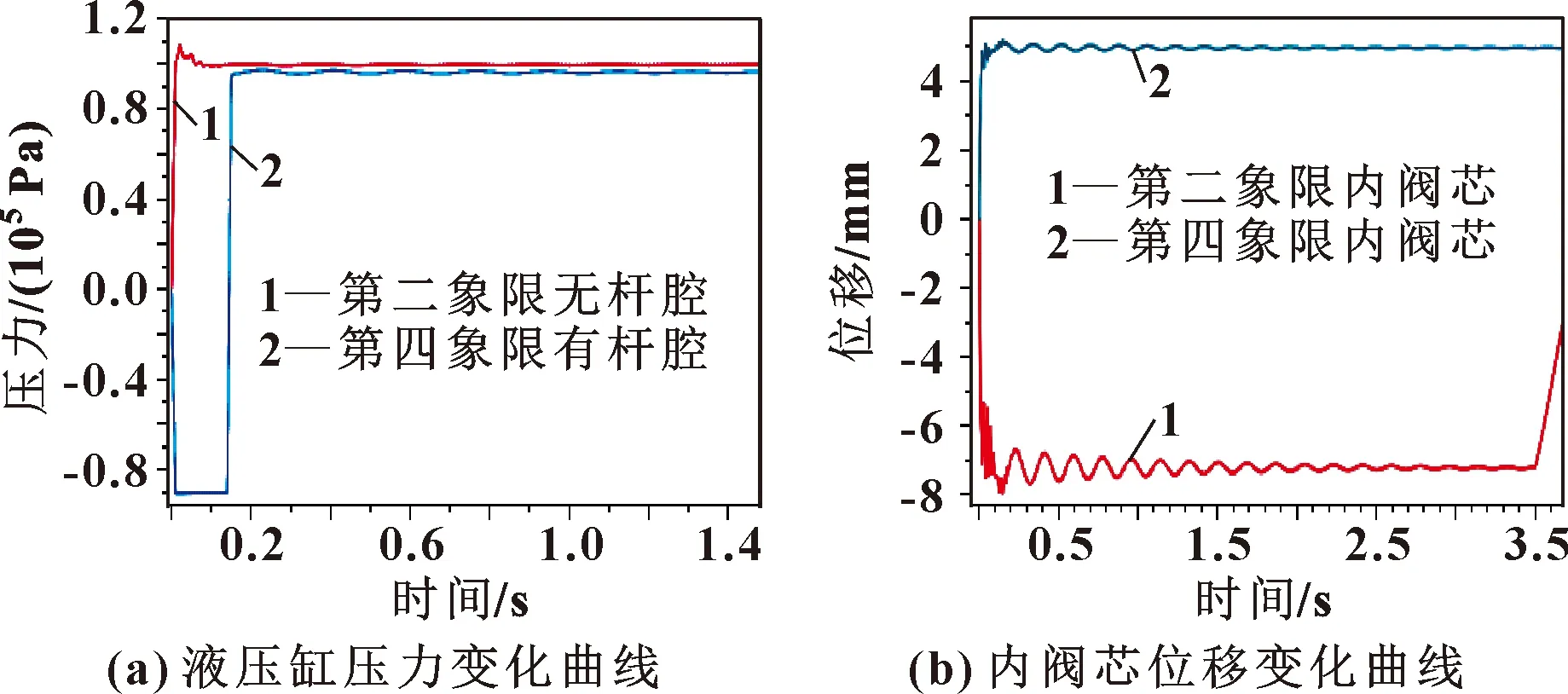

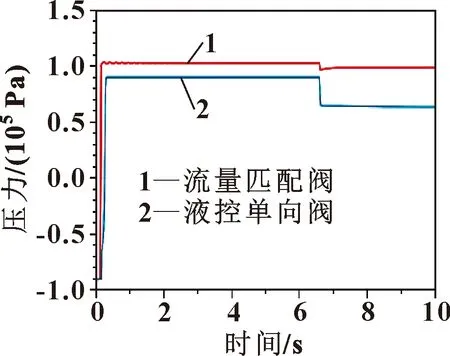

为探究流量匹配阀整体特性,与采用液控单向阀的方案进行对比。通过AMESim建立液控单向阀的EHA模型,仍以第一象限工况为依托,外负载为40 kN。模型中两个控制阀阀口开启压力大小设置一致,且保证其他元器件及其参数不变。观察图12可知:相对于液控单向阀,使用流量匹配阀时系统压力稳态用时缩短53.1%,行程最大时压力损失有效减少35.9%。在要求EHA能够快速稳定且需长时间保持负载稳定状态的工况下,流量匹配阀具有明显优势。

图12 无杆腔内压力变化曲线

4 结论

(1)针对非对称液压缸带来的液压系统流量不匹配的问题,提出采用流量匹配阀的解决方案。该阀在高压油作用下通过切换工作位置实现系统流量的平衡。其结构简单,安装、调试方便,为解决泵控非对称液压缸EHA的设计提供了一种思路。

(2)建立该阀在EHA系统中的AMESim仿真模型,仿真结果表明:在四象限工况下,液压缸伸出和缩回运行平稳,无卡顿、爬坡现象,EHA系统运行平稳。

(3)通过仿真对比四象限工况下液压缸容腔内压力变化曲线和流量匹配阀内阀芯位移变化曲线,可知第一象限工况下流量匹配阀振动幅度最小,系统稳定性最强。且在第一象限工况下,外负载变化时,系统压力都在0.01 MPa左右波动,因此负载变化对系统稳定性无显著影响。

(4)与采用液控单向阀方案相比,系统压力达到稳态用时缩短53.1%,最大行程时压力损失有效减少35.9%。