汽车电子水泵综合性能测试系统研究

张雅琴,范伟军,2,郭斌,2,江文松

(1.中国计量大学计量测试工程学院,浙江杭州 310018;2.杭州沃镭智能科技股份有限公司,浙江杭州 310018)

0 前言

电子水泵根据车辆工况调节循环冷却液流量,实现汽车电动机的温度调控,是新能源汽车冷却系统中的重要组成部分。性能测试是水泵研发和生产中不可或缺的重要环节。目前汽车电子水泵测试技术研究和装备研制尚未跟上电子水泵发展,其测试技术的研究主要集中在传统水泵方面。重庆理工大学的小型水泵测试系统在常温下可测得水泵流量、扬程、轴效率等性能参数,实现测试数据的快速采集。朱桂英设计的便捷水泵气密性检测试验台采用差压方式检测水泵气密性。陶冉和张辉采用嵌入式和模拟电路的方式设计了水泵通用测试系统。国内外与电子水泵测试系统相关的公开文献较少,企业生产用的电子水泵测试台质量参差不齐,存在自动化程度不高、功能单一等问题,因此开发自动化、多功能的电子水泵测试系统具有重要意义。针对现有的问题,设计一套电子水泵综合性能测试系统,适用于不同功率汽车电子水泵的测试,以满足电子水泵厂商研发与生产需求。

1 系统测试需求分析

根据行业标准QC/T 288.2—2001与JB/T 8126.9—2017及相关企业需求,冷却水泵型式检验主要包括性能试验、汽蚀试验等。通过测试一定工况下电子水泵的流量、电压、电流、进出口压力,计算扬程、功率、效率、汽蚀余量等性能参数,完成电子水泵的流量-扬程、流量-功率、流量-效率、流量-汽蚀余量性能曲线绘制。

与机械冷却水泵不同的是,电子水泵转速由自身集成系统控制,给定电压与控制信号可使内部直流无刷电机以相应转速工作。测试电机扭矩和转速计算水泵输入功率的传统方式不适用电子水泵的测试,因此配备可编程电源回读水泵运行时的电压,通过电流电压计算电机的输入功率,再乘以效率系数即可作为电子水泵的输入功率。

测试系统主要技术参数:流量测量范围0~500 L/min,测量精度±0.2%FS;进出口压力测量范围-100~200 kPa,测试精度±0.1%FS;电流测量范围0~30 A,测试精度±0.1%FS;可编程电源电压供电范围0~24 V,回读精度±0.1%FS,功率范围0~200 W;温度测量范围-20~100 ℃,测量精度±0.2%FS,温度控制范围0~80 ℃,控制精度±2 ℃。

2 检测系统设计

检测系统设计包括测试管路与测试方案设计、系统硬件设计与软件设计。设计试验台的测试管路,并确定电子水泵的性能测试方案,根据测试方案设计硬件与软件程序。

2.1 系统测试管路设计

泵试验台分为开式试验结构与闭式试验结构,二者都可用于电子水泵扬程、功率、效率的性能测试。对于汽蚀试验,开式试验台需要在电子水泵入口处设置阀门,通过节流的方式增加水泵入口处的真空度。这种控制方式易产生局部汽蚀,影响水泵汽蚀测试精度并加速阀门老化。因此,此系统中采用闭式试验结构,通过抽真空方式降低入口压力,避免开式试验台带来的局部汽蚀问题。设计闭式电子水泵综合性能测试管路如图1所示。

图 1 电子水泵综合性能测试管路示意

将待测电子水泵1置于工作台上与进口管道更换阀3和出口管道更换阀2连接,进口段管路装有温度传感器10、差压传感器12、进口压力传感器5实时监测测试管路进口温度、压力,出口段管路除出口压力传感器11与差压传感器12外还装有流量计14与流量比例阀15,用于调节管路流量;进出口管路与主水箱18连接,其开闭由手动球阀和进口三通阀7与出口三通阀13控制。测试时电子水泵在指定转速下抽取主水箱底部测试介质;测试介质流经入口三通阀7进入电子水泵入口,流经出口三通阀13与比例阀15回到封闭主水箱,形成闭合测试回路真空泵接封闭水箱顶部真空泵24,用于汽蚀测试抽真空。以水箱上的安全阀21和压力表19确保水箱内气压安全。主水箱内设加热棒17控制测试介质的加热;主水箱液位传感器16实时监测水箱液位;副水箱8存储测试结束后电子水泵内剩余的液体。副水箱的液位计6测量到满液位后,补液泵9将副水箱内液体自动抽取回主水箱。

2.2 测试方案设计

测试方案包括通用性能测试方案与汽蚀性能测试方案。其中,通用性能测试包括流量-扬程、流量-功率、流量-效率性能曲线测试,汽蚀性能测试即流量-汽蚀余量曲线测试。测试时,将被测电子水泵安装于工作台上,确保其进出口连接部分完全密封。

2.2.1 通用性能测试方案

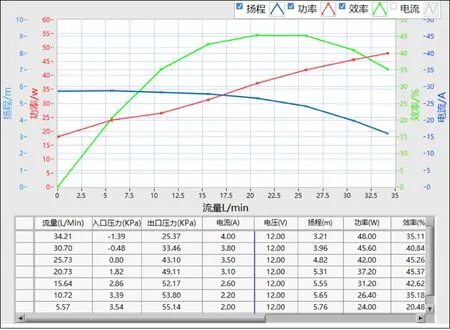

依据相关行业测试标准,水泵通用性能测试要求在水泵40%~120%额定转速范围内,根据测试管路通过的流量最大值与最小值均匀设置不少于8个流量工作点。通过 PID控制,调节出口比例阀的开度使流量稳定在流量点。传感器实时监测电子水泵测试管路进出口压力、温度、流量、电子水泵的工作电压与电流参数值,当流量计监控到管路内流量稳定一段时间后,记录电子水泵的各参数值。已知管径、进出口高度差、液体密度参数和重力加速度,计算得到电子水泵在额定转速下的流量-扬程、流量-功率、流量-效率曲线。

2.2.2 汽蚀性能测试方案

一般汽蚀测试采用定流量方式,抽真空过程中流量稳定时间长,因此该系统设计变流量的测试方法。设置比例阀开度,打开真空泵入口阀,运行变频真空泵控制主水箱水面压力,实时监测水泵进出口压力传感器、温度传感器和流量传感器的值,并根据对应温度传感器的示值获得介质的汽化压力,计算电子水泵的汽蚀余量与扬程。实时显示扬程-汽蚀余量曲线,并计算扬程曲线下降值,当扬程下降3%时控制真空泵停止抽真空,此时电子水泵已发生汽蚀现象,打开排气阀恢复水箱压力,电子水泵停止工作。记录并绘制该过程扬程与装置汽蚀余量的对应曲线,找出扬程下降3%点处的汽蚀余量与对应时刻的流量。设置不同的开度进行相同试验,得到不同流量条件下对应的汽蚀余量,绘制生成汽蚀余量-扬程和流量-汽蚀余量曲线。

2.3 系统硬件模块设计

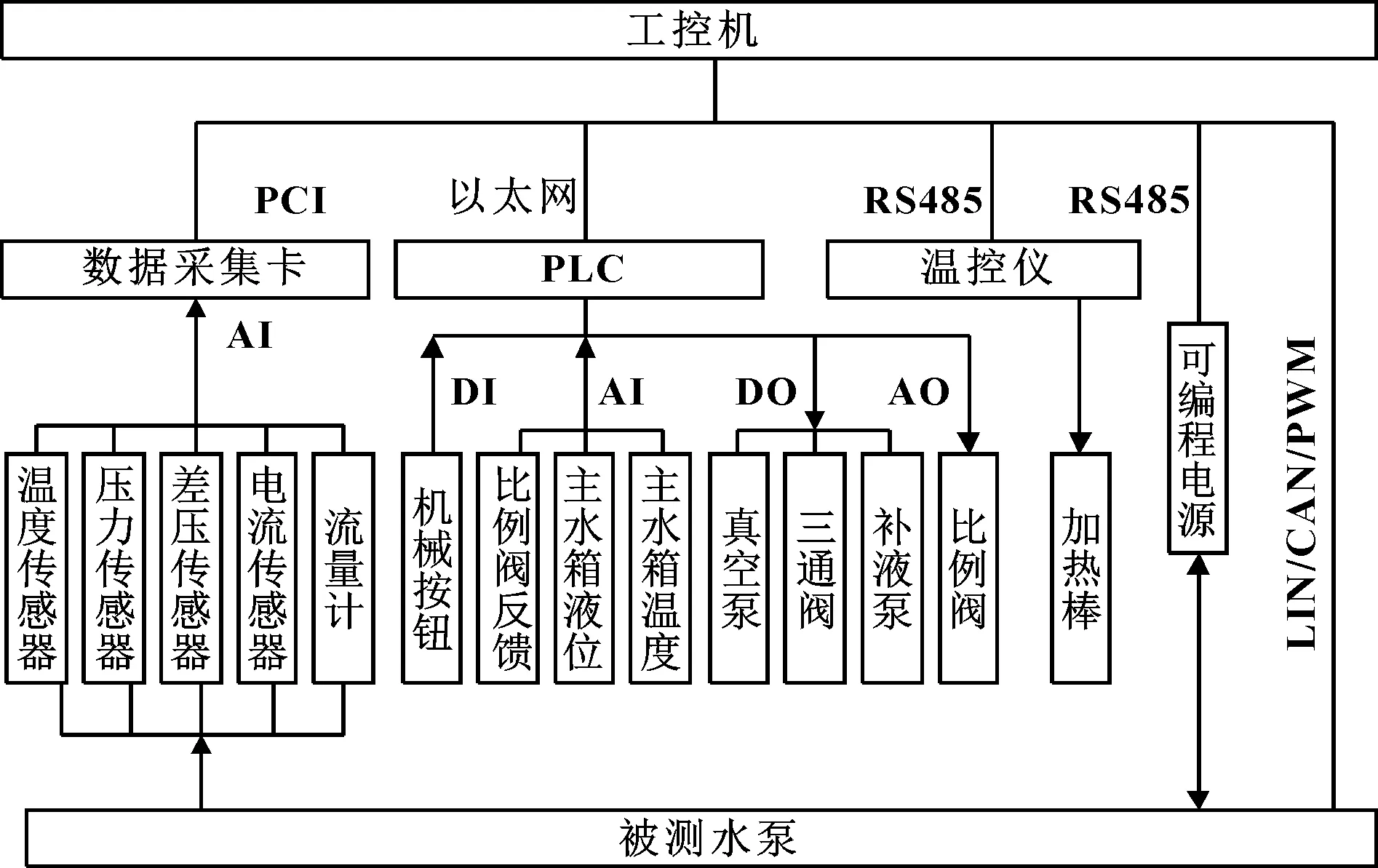

硬件系统以研华工控机为核心,根据功能大致可划分为数据采集与信号处理模块、控制模块、通信模块。如图2所示,工控机通过与数据采集卡、PLC、温控仪通信获得测试参数。

图2 系统硬件设计示意

数据采集模块选用研华PCI-1716L板卡采集测试管路中进出口压力传感器、差压传感器、流量传感器、温度传感器、电流传感器的数据,共计6个模拟量输入。数据采集卡以中断的工作方式实现传感器输出电流信号的高速采集。各传感器将压力、差压、流量、电流、温度信号转化为电压或电流信号,经过PA-1187信号隔离器调制、隔离、解调与放大,消除信号内耦合噪声并将信号转换为4~20 mA的电流信号输入至研华板卡AI通道。

控制模块以PLC为核心,在测试过程中主要通过控制各阀门与泵的工作状态来控制测试流程、读取水箱温度液位状态以确保系统安全。选用具有14位DI、10位DO与2位AI的西门子s7-1200 CPU 1214,扩展具有4位模拟输入的SM1231和2位模拟输出的SM1232。选用具有0.01 ℃分辨率的宇电AI716温控仪,通过RS485串口通信与工控机交互数据,控制加热棒工作,实现介质的温度控制。

为满足不同电子水泵的测试需求,设计扩展CAN、LIN转接口与PWM发生器,允许通过LIN、CAN或PWM控制电子水泵工作转速;PLC通过以太网与工控机实现通信。被测电子水泵供电采用沃森120 V/30 A直流可编程电源,可在供电范围内任意调节供电电压,回读电压电流值。

2.4 系统软件设计

系统软件设计包括上位机软件设计与下位机控制程序设计。

2.4.1 上位机软件设计

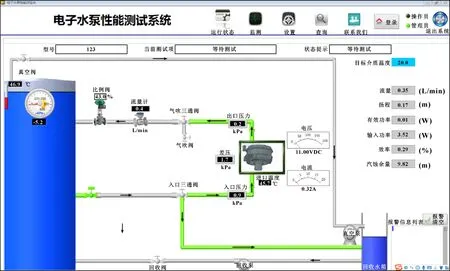

基于LabVIEW平台设计电子水泵性能综合测系统上位机程序,采用用户界面事件处理器设计方式,按下机械按钮或是布尔控件,执行事件分支程序。软件主要实现功能包括用户管理、参数设置、数据采集与处理、数据库存储与查询、主界面可视化测试过程、故障报警等辅助功能。

用户管理分层设计,管理员可进行参数修改、用户管理,操作员仅有测试权限。参数设置采用树形选项卡实现,包括测试项选择、水泵与传感器参数、通信设置。数据处理模块选择均值滤波算法消除采集信号的噪声,对采集信号的每80个数据进行邻域平均,得到去噪后各被测参数的实时数据,根据采集数据实时计算扬程、功率、效率,并绘制对应流量-扬程、流量-功率、流量-效率拟合曲线。对汽蚀试验的入口压力-扬程曲线中每5个扬程数据进行均值滤波,计算得扬程下降3%的点为汽蚀点。数据库存储与查询的实现基于LabSQL模块,通过ADO数据接口访问Access数据库,并执行相关SQL指令,将性能数据存储于数据库中;设计用户查询界面,访问数据库并根据时间查询所测数据。在测试主界面中采用布尔元件模拟液体在管道内流动情况与阀门开闭情况。实时监测界面显示各流量点与性能参数值。测试主界面与测试监测界面分别如图3、图4所示。

图3 系统测试主界面

图4 性能测试监测界面

2.4.2 下位机程序设计

LabVIEW与PLC之间进行的数据交换,包括参数设置与控制指令传递由OPC server实现。PLC程序采用模块化设计,主要模块为设备复位、数据收发与转换、流量控制、周边控制、测试流程控制等。设备复位包括进出口三通阀、排气阀、流量比例阀等复位。数据收发与转换为传感器的模拟量与工程量的转换、交互变量的赋值。基于PID组态实现流量控制,通过自适应方式调节比例积分微分系数,控制比例阀的模拟量输出,调整阀门开闭使流量稳定在流量测试点。周边控制包括真空泵的变频控制与排压阀控制。

3 结束语

针对现有电子水泵性能测试系统存在的自动化程度低、功能单一等问题,研制一种电子水泵综合性能测试系统。采用电气自动化技术,利用PLC控制阀门与泵的动作,配合高精度数据采集卡完成相关测试参数的采集,实现汽车电子水泵的全自动综合性能测试。该系统自动化程度高,经重复性试验,测试系统运行稳定。所设计的系统已应用于某电子水泵生产厂的水泵研发与生产。