基于Excel/Minitab的大规模定制开放式交互质量控制系统设计

权政,赵玲玲,徐滨,樊树海

(1.南京工业大学工业工程系,江苏南京 210009;2.MIT Quality Information Program “Data Quality & Info Security” Lab,Cambridge,MA,USA)

0 前言

大规模定制(Mass Customization,MC)是指以大规模生产的成本与速度,实现客户定制化需求。制造型企业结合批量和定制2种生产模式特点,对定制产品进行个别的大批量生产。在低成本的同时保证良好的产品质量,稳定的生产制程能力。MC生产的质量控制体系建立在全面质量管理的基础上,强调实时控制。实时控制的关键在于快速的数据处理与质量工具的交互能力。数据处理方面,Excel具有低门槛、用户交互界面优和计算能力强等特点,利用它自带的VBA开发可实现自动计算的宏,在实际生产中便捷性高。在质量统计工具方面,Minitab作为主流的跨平台工具,拥有强大的数据处理能力、图表功能以及一定的开放性,且操作简便。但2个软件独立运行,不能实时有效地满足大规模定制生产质量控制要求,因此需要对两者进行开放式交互:利用VBA交互系统,通过用户自定义DDE实现Excel与Minitab的数据实时共享,快速、低成本地考察产品生产整个过程的质量水平。

大规模定制生产背景下,单一产品产生的质量特性值数量少,无相似性信息,利用传统质量控制图进行过程质量控制,会导致虚发警报过大,对微小偏差的检测力弱和结果可靠性差等问题。因此本文作者采用基于统计量的自适应移动加权平均控制图(AEWMAQ),并利用VBA开发数据处理宏,实现自动计算功能。

1 基于Excel/Minitab的交互式质量控制系统设计

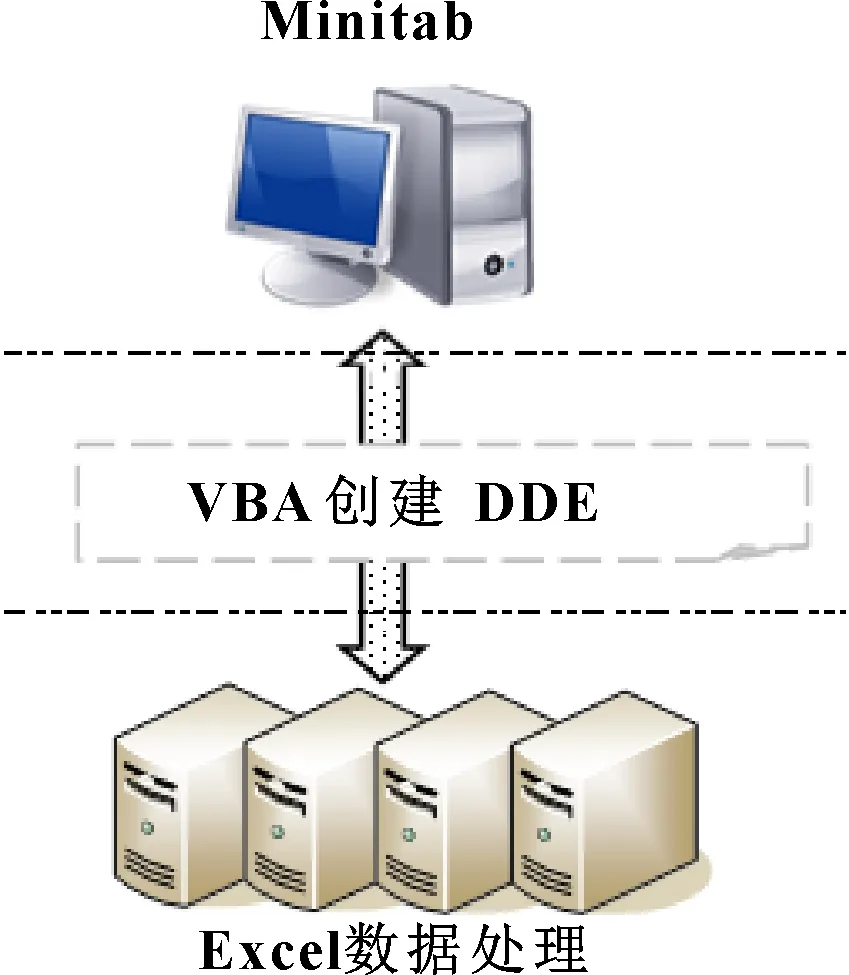

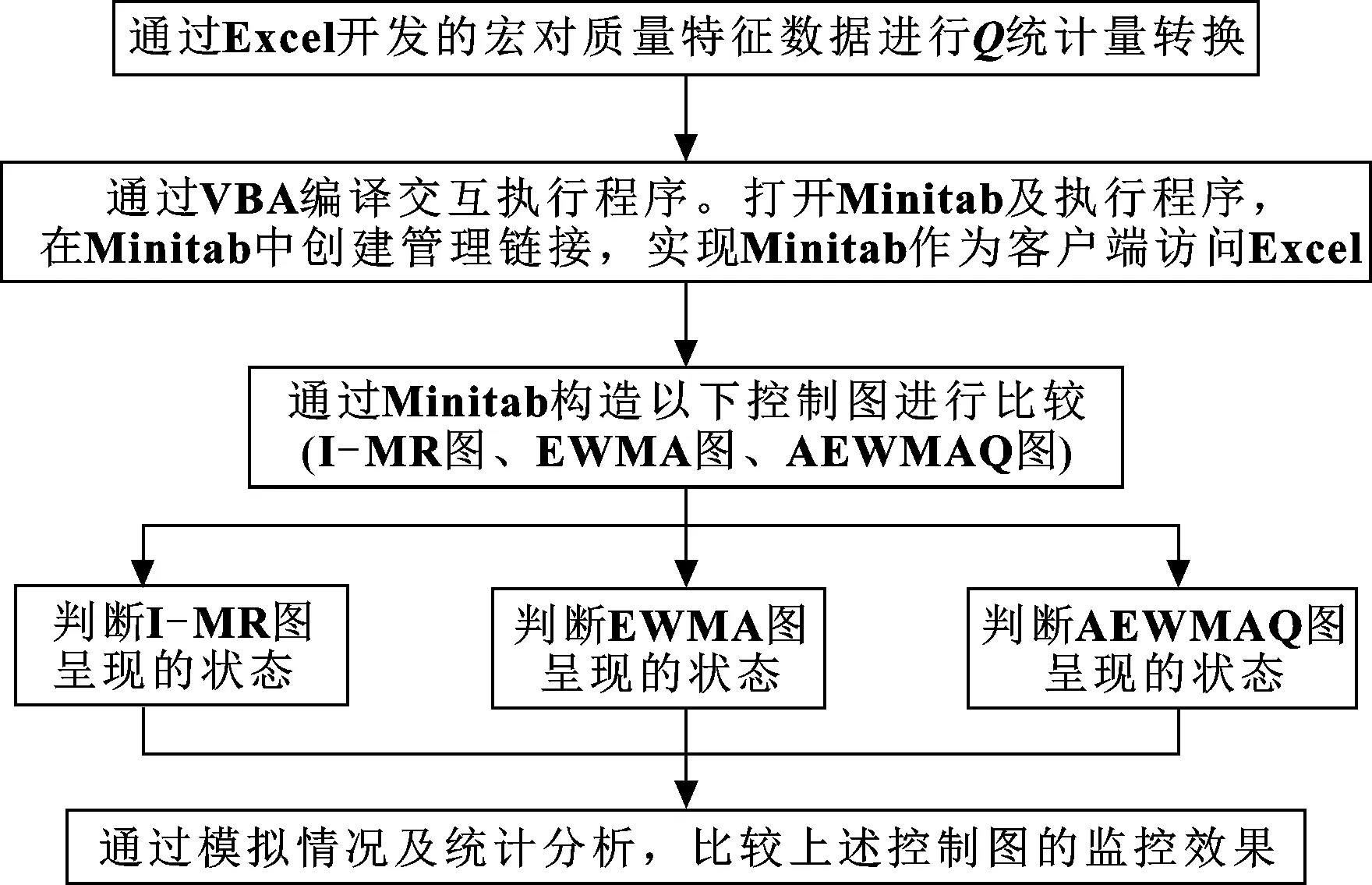

基于Excel/Minitab的质量管理交互系统设计总体方案如图1所示,通过中间件与底层的统计软件进行链接。Minitab中有专门的质量管理工具,可快速对数据进行统计分析,且Minitab支持ODBC(Open Database Connectivity,开放式数据库连接)与DDE(Dynamic Data Exchange,动态数据交换)协议与外部程序进行交互。即:(1)ODBC作为接口,支持Minitab离线调用外部数据库(如Microsoft Access,dBase等);(2)通过DDE协议使Minitab与其他支持DDE的应用程序之间实现动态数据链接。Excel开发宏模块实现实时运算的同时,可以在其内部通过VBA创建有效的DDE实现与Minitab的实时数据链接。

图1 质量管理交互系统结构

离线调用外部数据库无法实现质量控制工具实时更新。因此文中重点研究以Excel为载入端的动态数据交换,当Excel中的载入数据更改时,Minitab自动更新对应数据,实现动态的实时数据共享,从而能够更方便快速且低成本地监测产品生产过程的质量。

1.1 Excel/Minitab的动态交互过程

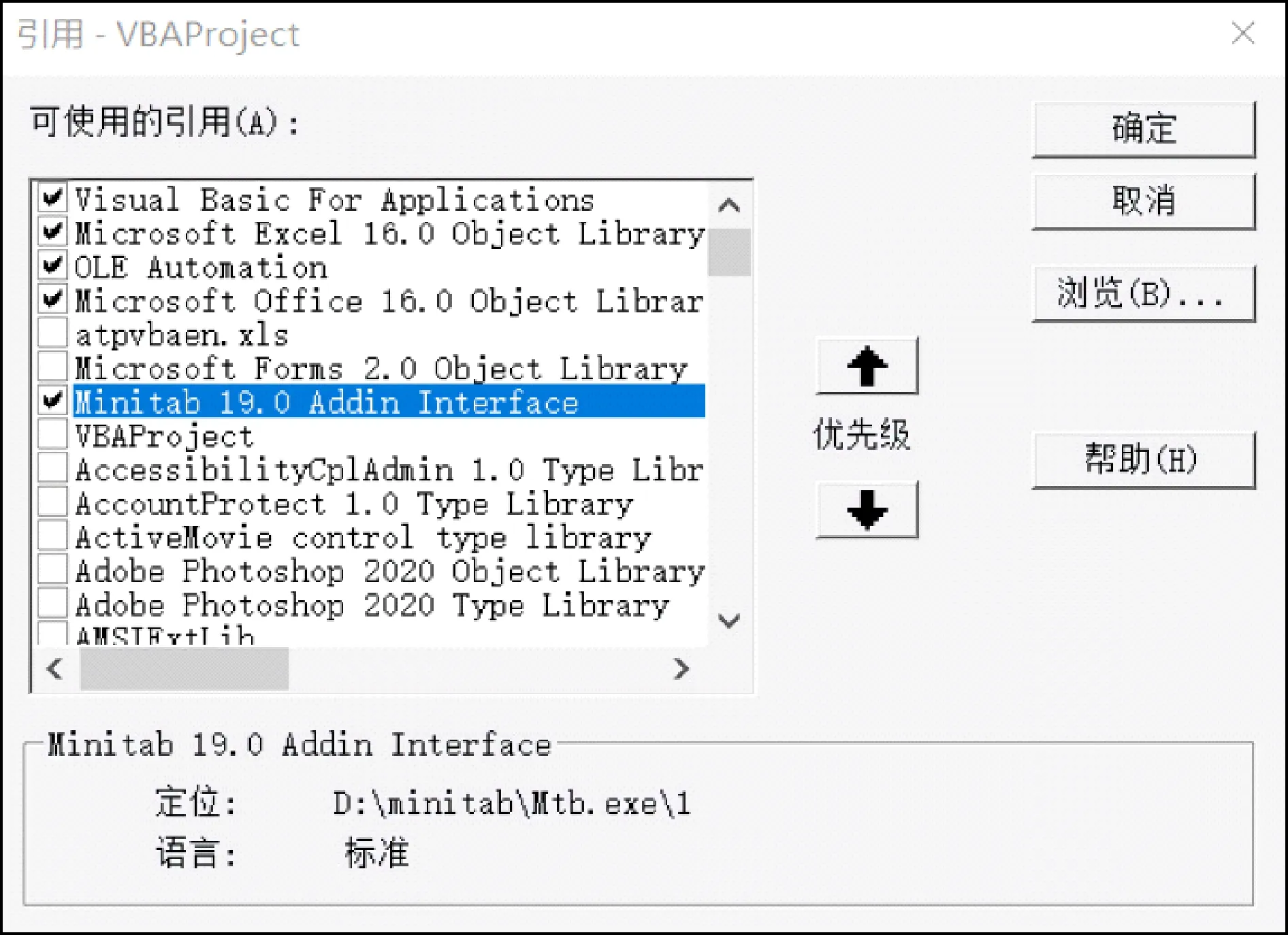

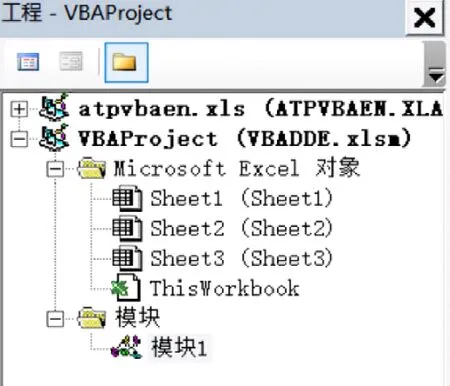

Excel与Minitab间的数据动态交互需要在Excel内部通过VBA创建有效的DDE来实现。在Excel的菜单栏选择开发工具>Visual Basic>工具>引用,在对话框中找到Minitab,如图2所示,勾选后确定。

图2 添加Minitab动态链接库到VBA

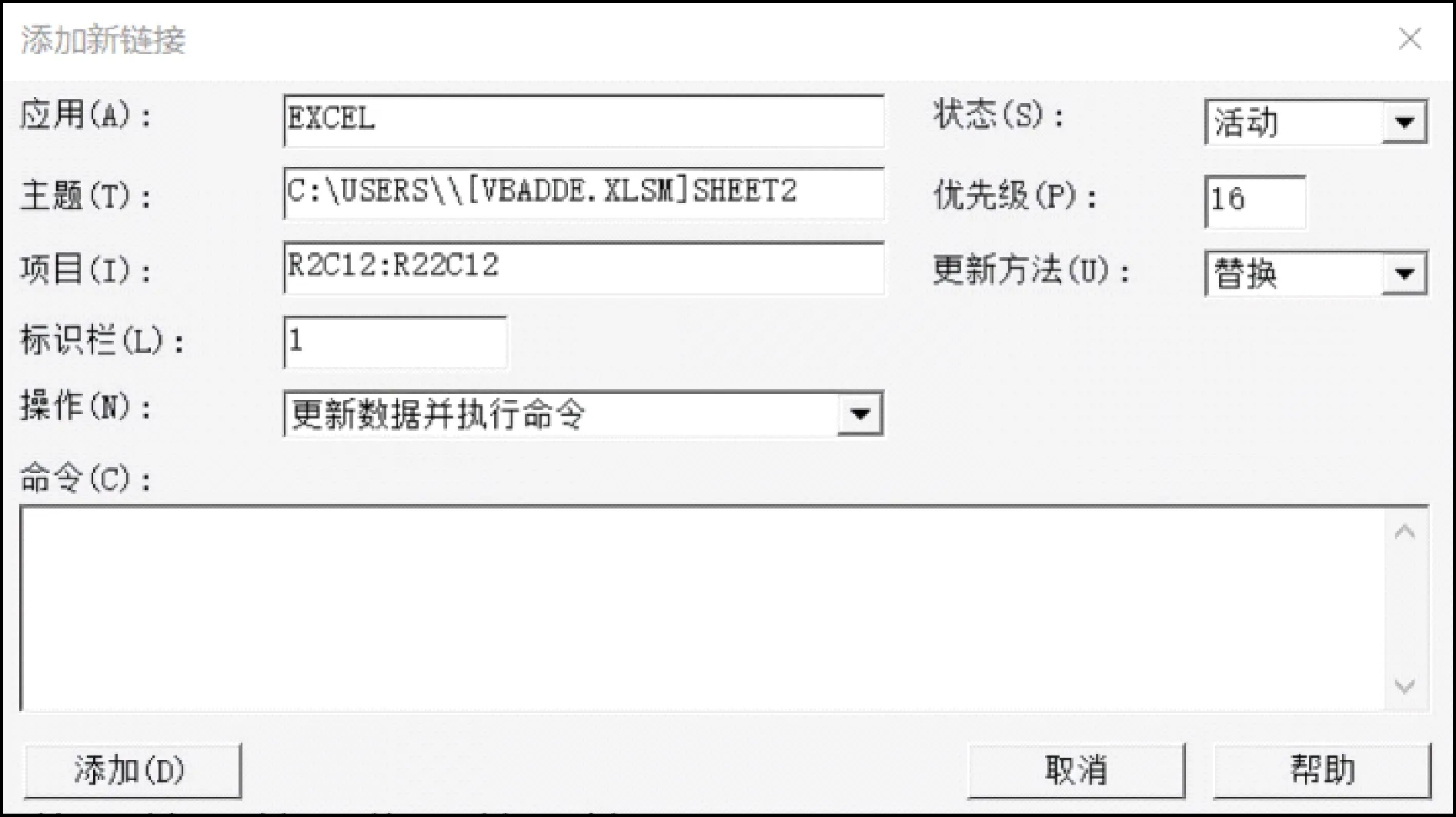

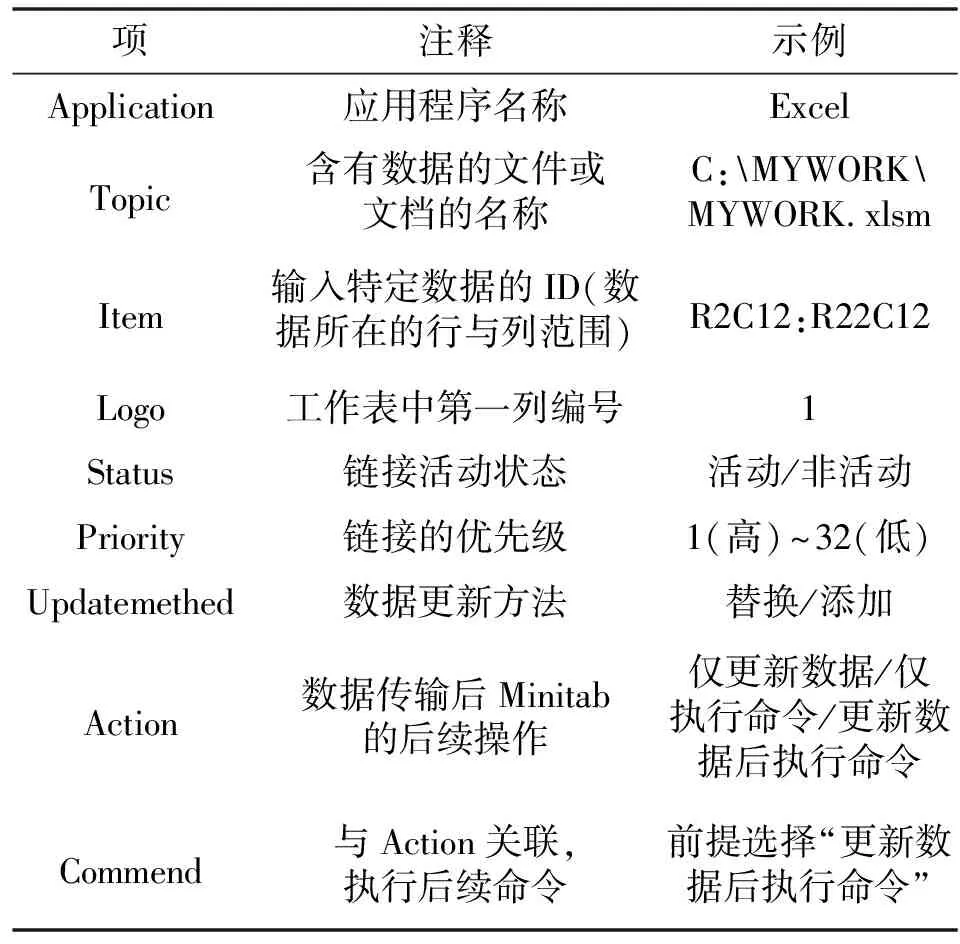

在VBA中编译交互执行程序,同时在Minitab中创建相应的新链接,即可实现Minitab与Excel的数据共享,如图3所示,Minitab中添加DDE链接的键入准则如表1所示。

图3 Minitab与Excel的链接创建窗口

表1 Minitab中添加DDE链接的键入准则

1.2 数据自动处理

利用Excel强大的计算功能,开发宏文件实现统计量复杂的转换过程,模块设计如图4所示。质量管理人员可以通过简单的数据录入实现计算,开放式交互质量管理系统实施流程如图5所示。

图4 模块设计

图5 开放式交互质量管理系统实施流程

模块的宏代码如下:

Range("α1").Select ‘定位α1位置

ActiveCell.FormulaR1C1 ="=AVERAGE_(RC[-n]:RC(-1))" ‘求样本均值

Selection.AutoFill Destination:=_

Range("α1:αm")‘遍历样本

Range("β1").Select

ActiveCell.FormulaR1C1 ="=VARP(RC[-n-1]:RC[-2])" ‘求样本方差

Selection.AutoFill Destination:=Range("β1:βm")

Range("γ1").Select

ActiveCell.FormulaR1C1 =_ "=AVERAGE(R1C8:RC[-1])" ‘求S值

Selection.AutoFill Destination:=Range("γ1:γm")

Range("δ1").Select

ActiveCell.FormulaR1C1 ="=AVERAGE(R1C7:RC[-3])" ‘求平均均值

Selection.AutoFill Destination:_

=Range("δ1:δm"):Range("ε2").Select

ActiveCell.FormulaR1C1 = _"=SQRT((RC[-10]-1)*5/RC[-10])_

*(RC[-4]-R[-1]C[-1])/RC[-2]" ‘求常数项

Selection.AutoFill Destination:_

=Range("ε2:εm"):Range("ζ2").Select

ActiveCell.FormulaR1C1 = "=NORM.S.INV(T.DIST(RC[-1],4*RC[-11],1))" ‘求Q统计量

Selection.AutoFill Destination:_

=Range("ζ2:ζm")

注:样本容量≥1,样本量根据实际生产情况设置。

2 模拟应用示例

(1)采集模拟样本数据。利用TURNSIM仿真软件设置影响某制造型企业工厂内的特殊原因(文中为:切割速度、进料速度、设定人员、操作人员、工具型态、工具条件、深度、机器、测量工具、倾斜角度,共10项,其中有几项处于活动状态,即生产处于异常失控),TURNSIM程序系统界面如图6所示。将产品置于计算机仿真环境中模拟生产,由仿真系统产生一组产品预期质量数据。由于大规模定制生产模式的产品生产批量小,故设定此次模拟实例预期生成大小为=5的21个子组。

图6 TURNSIM程序系统界面

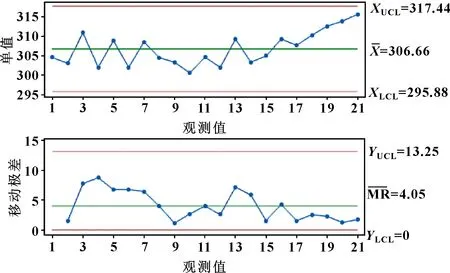

(2)将TURNSIM仿真软件模拟生成的21个子组数据源导入Excel对数据进行处理,Minitab首先自动绘制出I-MR控制图,如图7所示。可看出:控制图内各点皆处于管制限内,虽然最后几点处于连续上扬的状态,但根据8条判异准则,没有发现问题,只能判断生产正常。

图7 仿真实验模拟数据的I-MR控制图

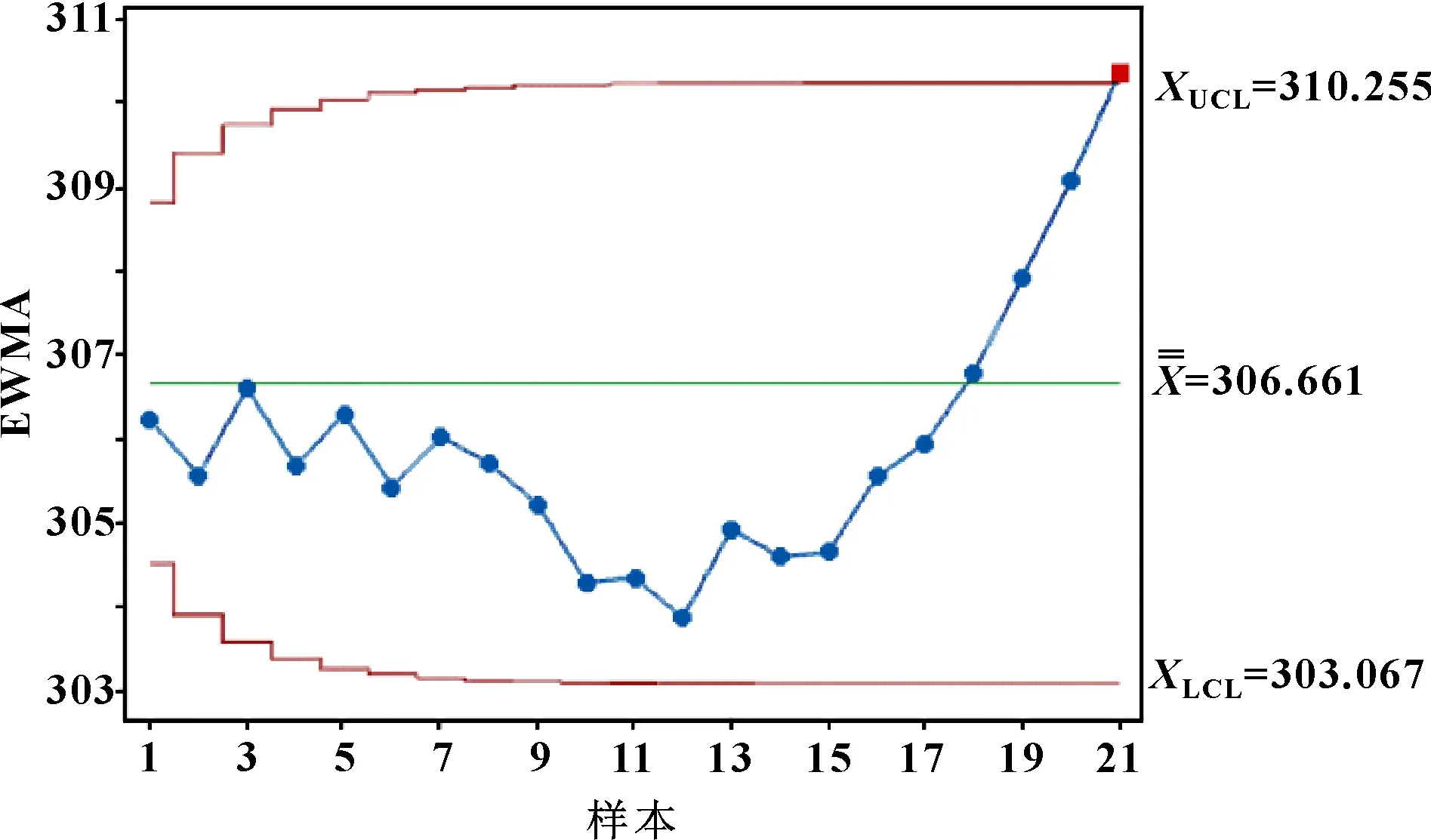

(3)为能更直观地考察改进后的EWMA控制图的预测精度,选取=0.2、=2.962为控制图参数,绘制EWMA控制图。如图8所示:控制图中第1~16个产品样本生产都处于受控状态,但从第17个样本起,产品的检测值处于连续上扬的状态,同时在最后一点超出控制限,故判断此生产处于异常。

图8 仿真实验模拟数据的EWMA控制图

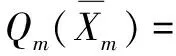

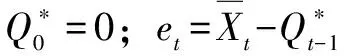

(4)由于此实验组是大小为=5的21个子组,根据AEWMAQ控制图中统计量转换条件,应选择参数情况未知统计量的转换公式,如式(1)所示:

(1)

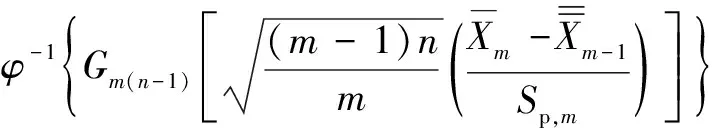

EWMA控制图监测微小偏移的灵敏性高,能够迅速监测参数变化情况。但当过程参数偏移相对中等或较大时,其监测能力较差。文中对AEWMAQ控制图进行了改进:

(2)

下面给出()的表达式:

(3)

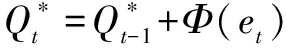

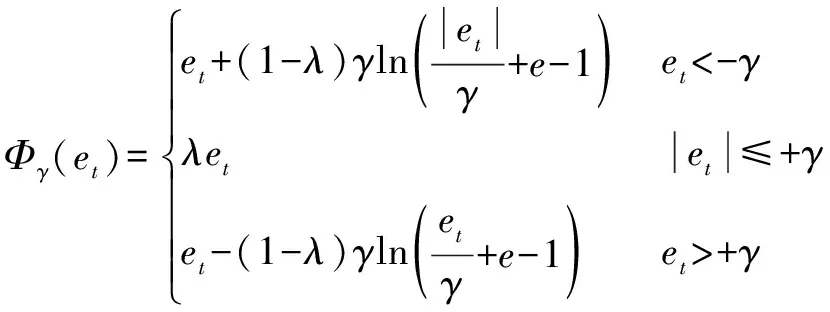

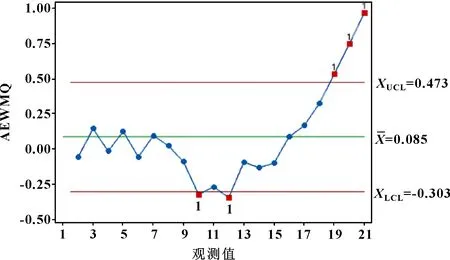

式中:∈(0,1];> 0。通过公式估算出AEWMAQ控制图的=0.085,=0.129,=0.473,=-0.303。绘制出分析用AEWMAQ控制图,如图9所示。10号、12号样本已超过下控制限,且19号~21号样本也超过上控制限。

图9 经过统计变换后的改进型AEWMAQ控制图

通过分析I-MR控制图、EWMA控制图及AEWMAQ控制图,可发现数据由于经过统计量的转换,控制界限会变窄,监测更严格,故异常点增多,生产更快处于异常情况。再采用FMEA故障分析法诊断引起该异常模式的误差源,当误差源被消除后,仍需要随机间歇性取样,随时监控是否发生异常。

3 结束语

针对制造型企业采用大规模定制生产模式的特点,提出改进型AEWMAQ控制图,更有效地对该生产模式进行过程质量控制。使用TURNSIM仿真系统模拟相关数据,利用VBA开发计算程序,实现数据实时自动处理。为更好地实现监控效果,通过VBA编译交互程序,实现Excel与Minitab软件动态的数据共享,并设计出基于Excel/Minitab的交互式质量控制系统。应用案例验证了该系统的可行性以及AEWMAQ控制图较传统控制图具有更高的灵敏性和预测能力。

将该系统运用于大规模定制生产的过程质量控制中,提升了质量监控的便捷性,同时降低了企业的生产成本,为大规模定制类型的生产企业提供了解决质量控制难题的思路。