3D-TCP 传感器技术在机器人领域中的运用分析

孙丹丹

(哈尔滨职业技术学院,黑龙江 哈尔滨 150000)

0 引言

3D传感器具有较强的信号测定能力、较快的信号分析速度、优异的信号处理效果,能够保证参数设定准确,形成信息存储记忆。相较于原有的传感器,3D传感器的设计有效整合了微处理、集成等科技,可进行信号采集、信息加工、信息传输,能够将转化资料分享给机器人,连同PLC进行使用,增强机器人使用智能性。结合3D传感器的应用优势,研究其在机器人设计中的用法,具有较高的研究价值。

1 3D-TCP传感器的系统组成

1.1 硬件

在原有设备视觉设计时,采取2D视觉方式。3D传感器增加了一个方向,以立体视角呈现视觉检测结果。3D传感器的硬件组成有:信号发射器、柱面物镜、镜头、高精度信号处理装置、感光芯片。

1.2 软件

3D传感器中添加了FPGA图形处理程序、图像算法、画面滤波等科技,以此保障信息精确性。在各项软件功能的帮助下,3D传感器能够进行多种测量。例如,检测设备操作的准确性、设备方位校准、人脸识别等[1]。

2 3D-TCP传感器的用法

2.1 3D-TCP传感器

3D传感器具有设备校准功能,含有检测程序、控制单元等,可用于机器人设备方位的校准检测。3D传感器的合理使用,可保障机器人方位的可控性。3D传感器的检测程序可用于设备检测。控制器用于采集资料、数据判断。控制器能够进行信息传输,与机器人形成互动。一般情况下,传感器的信号精度级别为0.02 mm,符合各行业机器人生产的工艺标准。3D传感器的性能参数如表1所示。

表1 3D传感器的性能参数

2.2 检测原理

以装焊车间为例,使用3D传感器开展校准工作。用于焊接生产的机器人,经由内置计数器统计完成生产的产品数量,依据戴姆勒原理,每完成10个产品的焊接任务,均需运行3D传感器进行一次机器人位置的校准工作。使用3D传感器进行机器人检测时,将焊接机器人放置在检测平台上,让机器人进行有规律的生产运动,共计进行3次圆周运动,采集各方向的位置偏移量。机器人完成3次运动后,检测主体会将测定结果传送给控制器,由控制器精准获取机器人的位移量。控制器将分析结果传送给机器人,进行变量转化,参照3D传感器的使用规范,进行数值处理,获取偏移量的具体数值。运行TCP程序,仿真展现机器人位置,结合偏移量结果,校准机器人位置,便于机器人进行后续生产任务,以此保障机器人位置校准的精确性,显著提升焊装质量。

2.3 检测分析

使用焊接机器人时,接触板件进行焊接操作,焊丝处极易形成偏移量。焊接处理后,运行传感器的TCP程序,模拟机器人初期、校准结果的方位,获取偏移量,进行机器人位置调整。经检测应用发现:焊接机器人在传感器的帮助下,可校准生产方位,重置初期生产坐标点。实际检测发现:焊接机器人在水平方向发生了1.22 mm长度的偏移,其他两个方向并未发生偏移问题[2]。

3 机器人视觉单元融合传感器的设计分析

3.1 硬件框架

视觉单元的系统由3D传感器、蓝牙、图像分析、逻辑控制等组成。视觉系统的运行流程为蓝牙获取的计算机指令信息,包括系统开始、系统暂停、目标区扫描等;运行步进电机,调取摄像头的捕获信息,依据转角方位数据进行阵列测算,经蓝牙回传监测信息,反馈至地图程序中,完善地图资料,增加图绘信息的完善性。

3.2 设备选型

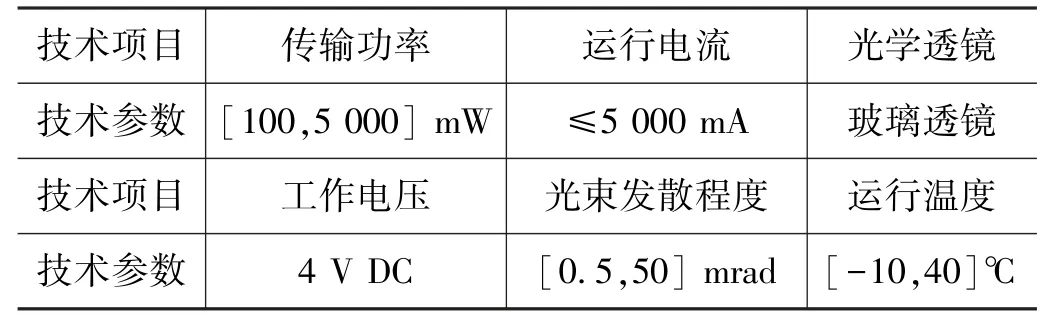

3.2.1 激光器

选用激光器时,以较低发散性、较强系统平稳性、运行时间长、占据空间小为选择依据,以此提升视觉系统的运行质量,确保检测精确性,回避检测长度差异带来的检测问题。在设计中选用的激光器类型为RL808,可作为传感设备光源。此种型号的激光器,整体规格较小、功耗不高,激光传输具有平稳性,可用于各类环境,比如夜间监测、远程测距等。此种激光器的技术性能如表2所示。

表2 RL808激光器技术性能

3.2.2 滤光片

滤光片选择窄带型,直径为φ8,厚度取0.5 mm,滤光波长参数为808 nm,可保证至少85%的光线顺利透过,使系统具有优异的滤光性[3]。

3.2.3 摄像头

摄像头型号选为PTC06,系统功能含有视频采集、压缩信息等单元,拥有优异的图片压缩处理能力,可融合于各类图像处理系统。摄像头的具体参数为:图像清晰度为30万,图像信噪比值为45 DB,运行电流为

100 mA。

3.2.4 电机

选用具有驱动功能的电机,使用控制芯片传输驱动指令,运行周期为20 ms。步进电机型号为SG90,结合传入型号测定电机转动方向,运行电机设备。此电机可用于角度动态改变、系统平稳性要求较高的控制程序。当电机转动速度值固定时,可进行级联减速处理,增加电位器旋转能力,使电压差值为零,停止电机运行。电机运行角度值域为[0,180]°。

3.3 驱动电路

使用的驱动电路型号为APC,基础电压设计为0.5倍,如果电压参数无法达到规范,需进行数值更换处理。功率取值为4 mW时,最高电流取值0.64 mA,可变电阻取2.2 kΩ。如果最低电流取值为0.16 mA,则可变电阻取值为10 kΩ。高温环境下,LD电流会趋近于100 mA,选用运算放大器,以此保障驱动电压的平稳性。限流电阻的使用,可防止基级电流参数较高,降低电路振动幅度,保持电路运行能力。当线路内有短路问题时,限流电阻可控制电流值。限流电阻值域为[1,10]kΩ。

3.4 电源单元设计

多数情况下,输出电压有变动时,引起其发生变化的因素有:环境温度、电流值、传输电压。当稳压系数值较低时,可保证电压平稳性。使用78XX型号的稳压设备,传输电压值为5 V。当电流值增加时,需增设散热装置。

3.5 通信设计

需要由传感器发出信息连接申请。机器人系统作为信息接收端,依据连接协议,完成两个程序的连接。

3.6 图像处理

3.6.1 数据格式

PT06摄像头传输的数据,采用图文“JPEG”格式,进行图像资料的收集与加工,具备一般摄像头的各项功能,可压缩采集资料。使用数字加工芯片,确保数据压缩质量。此种芯片性能较强,能够进行较高级别的数据压缩。JPEG格式的图文资料相比其他类型的文件,比如GIF,PCX等,压缩比例更高。例如,系统自主配置的图片,图文规格长为640,宽为480,颜色值为256。对其进行格式转化时,可获得JPEG图文,数据压缩处理后的图片大小为17 707 Byte,相比其他格式较小,其中BMP图文压缩后的图片大小为921 654 Byte。由此说明:JPEG格式具有较高的图片压缩能力[4]。

3.6.2 JPEG图片转化

从JPEG向BMP转变时,是利用压缩方式进行数据处理后获得的压缩图片。JPEG格式图片格式组成为亮度与色差,此种图片中亮度较为重要。格式转化会进行亮度级别的细致量化处理。

3.6.3 数据处理

视觉传感器接收BMP资料后,对视觉信息进行质量优化,确保图片分析、图片加工进展的顺畅性。(1)灰度处理。初期由摄像头传输的图片,具有彩色特征,需对其进行灰度处理。灰度图中仅含有图片亮度资料,未添加色彩内容。灰度处理能够将带有颜色的图片转化为仅有亮度的图片。各类图片加工时,灰度处理极为关键,作为其他数据处理的前提条件。视觉系统初期采集的图片,多数为BMP格式,此种图片文件含有4类信息:文件名、调色板、影像、位图。对此种BMP图片开展亮度处理时,需设计0至255个亮度级别。0级对应的亮度是“全黑”,255对应的亮度级别为“最亮”。(2)平滑处理。灰度处理完成,对亮度处理后的图片进行平滑处理,以此减少图片噪声。为划分噪声类别,可进行噪声的分类处理,将其划分成高斯白型、椒盐型、脉冲3种类型。椒盐类型,此种噪声会表现出黑白亮度参数。脉冲类型,此种噪声仅含有一种颜色亮度,比如黑色强度。高斯白类型,此种噪声是参照噪声亮度,分布具有正态规律。图像平滑处理期间,需结合噪声自身特点,综合给出处理方法。在噪声空间范围内采取各类处理方法,保证噪声处理效果。

3.6.4 光斑条方位确定方法

视觉机器人运行时,其激光测距结果的准确性主要的影响条件是:激光器性能、测距长度。如果测距长度表现出的几何特征为非线性,保证测距结果准确的重要因素是:光斑方位。如果被测物体的整体状态具有粗糙性,使用3D传感器获取测量结果,应具有高斯分布特点,此时测定光斑方位,可使用高斯拟合法。然而,如果激光光束亮度较高,会引起信号分布存在偏差。传感器获取的图片资料,会受到驱动程序影响[5]。

3.7 控制程序设计

在视觉机器人程序中,融合传感器,需进行4类软件设计:主板控制、图像采集、通信设计、电机控制。其中控制程序设计尤为关键,直接决定着系统运行质量。

3.7.1 主板控制

主板控制设备选用“Arduino”板,功能为:系统重启、流程控制、各项资源调配、异常反馈等。芯片通电后,重置摄像头、芯片的信息。如果上位机获取了信息采集指令,需对采集程序给予准确配置。配置方案包括采样频率、信息采集的清晰度等。对采集资料开展处理,形成点云格式,借助蓝牙通信方式,将处理结果传送给上位机。

3.7.2 图像采集

采集视频资料时,供电压力设计为5 V,运行电流取100 mA,电量消耗值较高。为此,系统设计时连接摄像头的接口,将其供电电压设计为3.3 V。摄像头初期连电后,指令响应会发生2.5 s延时。

3.7.3 通信设计

系统的信息传输主要使用蓝牙。可能接收的蓝牙参数有两种:分属形式、通信波。分属形式使用“从机”设备,通讯波取值为“9 600”。蓝牙单元中配置的波特值共有两类。波特率具体表示最终确定的波特值,比如单片机、蓝牙各处此参数均取值为“9 600”。蓝牙程序中设计了AT指令,便于信息传输、设备连接。

3.7.4 电机控制

利用脉冲宽度信号进行调整,达到电机各角度转动的控制目标。系统设计时选用的电机型号为“SG90舵机”。各类舵机在接收信号后,给予差异性处理方法,形成的旋转角度具有一定差异性。

3.7.5 控制效果

(1)运行视觉机器人,进行图像采集测试。摄像头采集的图片,拍摄倾角取3个值:角度1为45°,角度2为90°,角度3为145°。运行系统可校准图片参数。(2)在电机转动时,系统配置的摄像头可动态捕获图片资料,进行资料加工、数据分析,经蓝牙传输分析结果。传输的资料中,图像资料清晰,系统运行平稳。(3)经实践发现:3D传感器可融合于视觉机器人中,借助TCP进行资料展现,可保证视觉机器人的运行效果。在后续系统功能完善时,需加强信息处理精度控制,降低图片采集的误差量,积极发挥3D传感器的融合价值。

4 结语

综上所述,3D传感器融合于机器人各项功能中,可显著增强机器人的运行能力,提升机器人的操控智能性。在实践中,3D传感器可有效校准生产位置,自动调整焊接设备的生产偏移量,保证生产质量。在视觉系统中,可进行高精度图片采集,保证图片采集效果。此种新型传感器在汽车生产、航空观测等各个行业中获得使用。在未来,将会为各行业机器人使用、系统智能发展带来更多可能性。