机械搅拌器断轴粘接用胶粘剂制备与修复性能分析

杨 毅,时国平,陈宏胜

(1.池州职业技术学院 机电与汽车系,安徽 池州 247000;2.池州学院 机电工程学院,安徽 池州 247000)

燃煤电厂一般通过吸收塔脱除烟气中SO2。为了防止石膏浆液在吸收塔中沉积,需要在吸收塔壁上对称布置几个机械搅拌器。机械搅拌器负责通过搅动将石膏浆液中的亚硫酸钙(CaSO3)转化为硫酸钙(CaSO4),保证石膏性质稳定[1]。

随着燃煤发电厂环保要求的不断提升,脱硫过程中出现的一系列情况也越来越受到重视,原则上不允许脱硫过程长时间停运。考虑到过长的停运时间会引起机械搅拌器的载荷提高,并且导致停运侧浆液产生一定的沉积[2-4]。为此,机械搅拌器的损坏检修率相应也就比较高,为了提升机械搅拌器检修的简易程度,传统方法一般将机械搅拌器的传动轴划分为两段,采用一对靠背轮串联两段[5-6]。如果机械搅拌器断轴的位置为叶轮侧轴,此时必须中止整个脱硫过程,拆除吸收塔内部的叶轮组件,然后更换断裂的机械搅拌器断轴,这样耗时又费力。由此进行机械搅拌器断轴粘接用胶粘剂制备与修复性能分析,争取缓解因机械搅拌器断轴修复时间过长而导致的载荷提高且浆液沉积问题。

1 机械搅拌器断轴情况及原因分析

1.1 机械搅拌器断轴情况

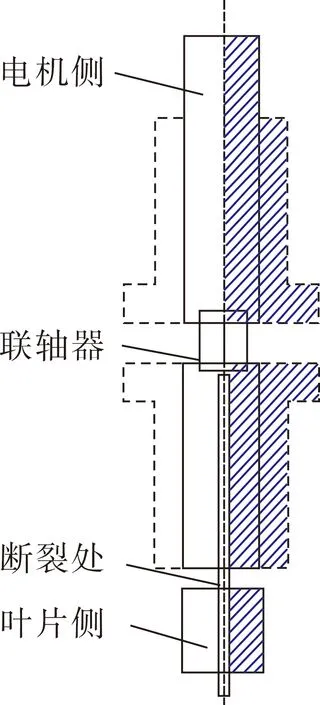

机械搅拌器正常运行时电流处于180~210 A之间,如果电流突然降到60 A,减速器的温度降到55 ℃且罐内的浆液冲击声与搅拌声明显消失,则可判定为断轴。通过内部检查,得出断裂位置为机械搅拌器搅拌轴上方的机封轴悬挂环位置,机械搅拌器断轴位置与情况如图1、2所示,机械搅拌器轴承座磨损情况如图3所示。

图1 机械搅拌器断轴位置示意

图2 机械搅拌器轴断裂

图3 机械搅拌器轴承座磨损

1.2 机械搅拌器断轴原因分析

1) 底部轴承不稳定。底部轴承磨损严重不再稳定或轴承材料和低液位空转,使得搅拌轴摆动增大,轴承与搅拌轴的空隙随之增大[7]。受机器搅拌器搅拌轴长度的影响,机器搅拌器上的机械密封轴在吊环处发生剪切,最后断裂[8-9]。

2) 过程性原因。机械搅拌器的介质进入N1喷嘴,并直接作用于机械搅拌器底部叶片表面的背面。虽然搅拌器的负载在一定程度上降低了,但它也会对径向和轴向产生影响[10]。在一般生产操作中,原料进料经常受阻或突然进料,导致物料推进机械搅拌器搅拌轴严重不平衡[11]。

3) 操作不规范。受到机械搅拌器底部支撑材料的稳定性影响,为了防止无液体介质影响搅拌器的工作状态,要求搅拌器容器底封头切线最低液位为Tl+2 300 mm,即4%液位[12-13]。

2 胶粘剂的研制

粘接修复机械搅拌器断轴的工业修补剂选用硅烷改性聚醚胶,因为其粘接性能、抗位移性能、耐久性能均较强,应用性较好[14]。

2.1 试验部分

1) 试验材料与仪器。

试验材料包括:硅烷改性聚醚树脂、纳米碳酸钙、重质碳酸钙、除水剂、硅烷类偶联剂、锆酸酯类偶联剂、聚醚多元醇、触变剂、防霉剂、催化剂、抗氧化剂。

试验仪器包括:电子万能拉力试验机、橡胶硬度计、挤出性试验机、粘度计。

2) 胶粘剂的制备程序及性能测试。

在烘箱内放置纳米钙与重质碳酸钙,设置温度为90 ℃,预除水时间最少为24 h,制好备用。依次将聚醚树脂、聚醚多元醇、触变剂以及抗氧化剂放入混合机内,混合搅动20 min后放入全部填料,加热至100 ℃后真空脱水2.5 h,然后放置待温度降为50 ℃时进行搅动,同时添加偶联剂、防霉剂与除水剂,15 min后搅动添加催化剂,5 min后进行真空密封。

利用上述方法制备出的硅烷改性聚醚密封胶粘接修复机械搅拌器断轴。按照GB/T2794—1995、GB/T 10002.1—2006、JG/T485—2019与GB/T 9286—1998标准,测试不同原料成分和用量对硅烷改性聚醚胶粘接修复机械搅拌器断轴效果的影响[15]。

2.2 结果与讨论

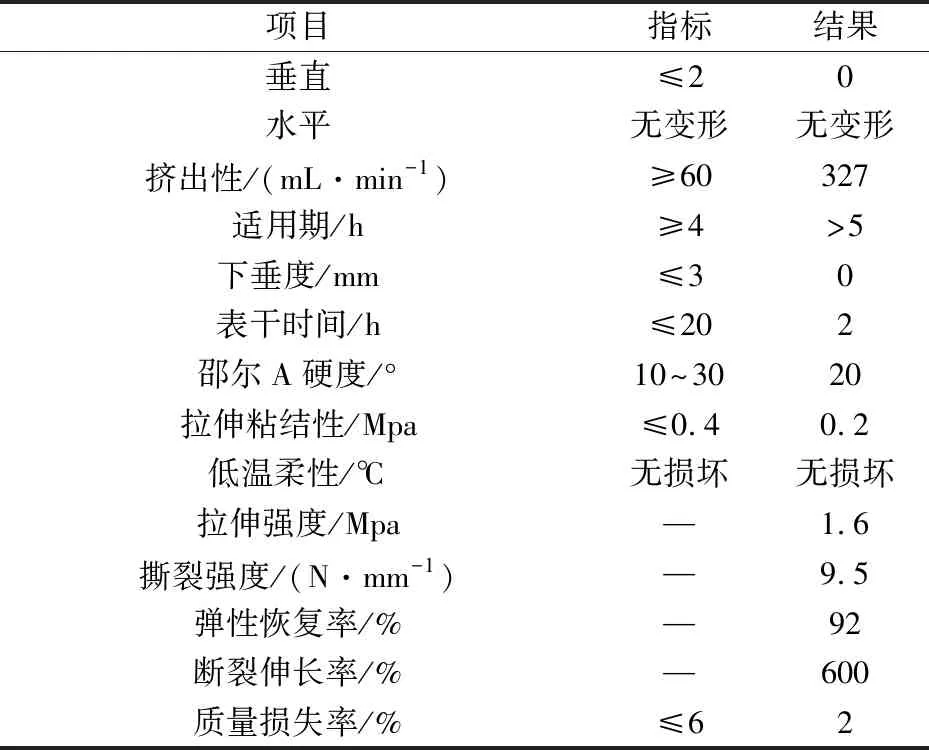

1) 硅烷改性聚醚胶的表观性能。胶体断轴粘接性能的测试结果如表1所示。

表1 硅烷改性聚醚胶的各项性能测试结果

通过表1可知,该种胶的每项性能均符合标准,且具有较强的消黏性能和触变性能,较易挤出操作。拉伸强度和硬度等数据说明胶体模量很低,拥有较强的位移能力,局部破口不会扩展。

2) 填料含量对硅烷改性聚醚胶的性能影响。

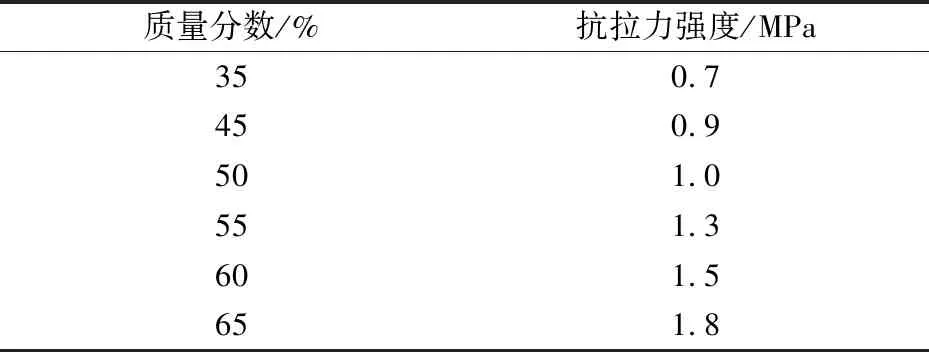

填料中的重质碳酸钙可以较好地提升硅烷改性聚醚胶中的抗拉力强度,具有较好的抗拉力性能。由于重质碳酸钙的密度较大,若储存的时间较长容易产生沉淀,需要在制备过程中添加一些防沉剂,防止成分变化。该种胶抗拉性能受填料重质碳酸钙用量的影响程度如表2所示。

由表2可知,随着硅烷改性聚醚胶内的重质碳酸钙含量的提高,其抗拉力强度不断提高。当重质碳酸钙含量低于50%,抗拉力强度小于1.0 MPa;当重质碳酸钙用量为60%时,抗拉力强度为1.5 MPa。利用硅烷改性聚醚胶粘接修复机械搅拌器断轴时,当填料重质碳酸钙的含量达到65%后,胶体的黏度过高,极难搅拌均匀;当填料重质碳酸钙的含量低于50%时,胶体的黏度又较低,填料重质碳酸钙易发生沉降,且成膜发黏不致密,所以在利用硅烷改性聚醚胶粘接修复机械搅拌器断轴时,最适宜的填料重质碳酸钙质量分数区间为50%~60%。

表2 重质碳酸钙含量对抗拉力强度的影响

3) 聚醚多元醇含量对硅烷改性聚醚胶性能的影响。

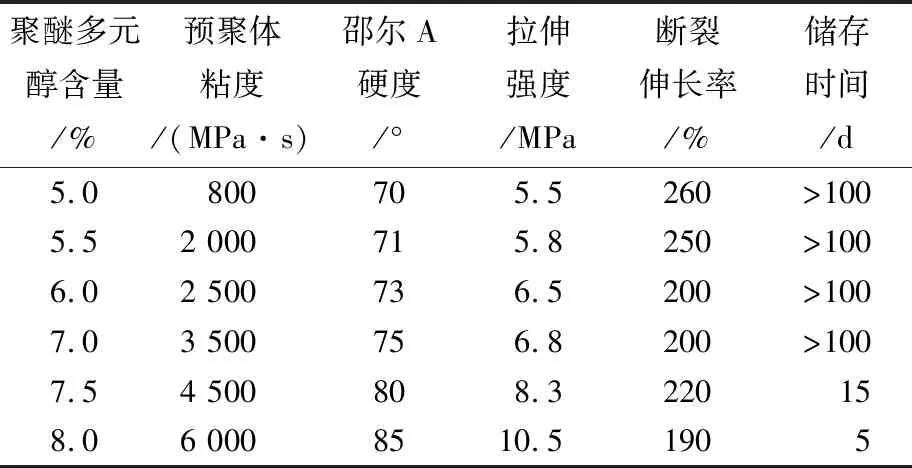

通过相对分子质量不同的聚醚多元醇制备硅烷改性聚醚胶,并利用其粘接修复机械搅拌器断轴,待其完全固化后的性能变化如表3所示。

表3 聚醚多元醇含量对硅烷改性聚醚胶性能的影响

由表3可知,随着聚醚多元醇含量的增加,硅烷改性聚醚胶的硬度、拉伸强度和预聚体粘度均增加,断裂伸长率则显著减小。原因是聚醚多元醇在预聚体内发生化学键结合,变为大分子结构,增加拉伸强度和硬度,同时也缩短了链段,导致胶体柔韧性和断裂伸长性能变差。预聚体粘度过高会减少硅烷改性聚醚胶的流动性,影响其施胶性能,极易再次出现断裂,并且还会缩短硅烷改性聚醚胶的储存时间,降低其使用性。当聚醚多元醇的含量为7.5%时,胶体的粘接性能较好,但会在一段时间后析出颗粒状物质;当含量为7.0%时,预聚体的稳定性最好,胶体性能最佳。

4) 不同催化剂用量对硅烷改性聚醚胶性能的影响。

使用硅烷改性聚醚胶粘接修复机械搅拌器断轴时,为了缩短表干时间,需要在胶体制备时加入催化剂。但是过多的催化剂会导致胶体内出现气泡,降低其内聚力和粘接力,所以需要使用适量的催化剂。保持其他条件不变,研究不同催化剂用量对硅烷改性聚醚胶性能的影响情况,如表4所示。

表4 催化剂对硅烷改性聚醚胶性能的影响

由表4可知,通过催化剂能够有效缩短硅烷改性聚醚胶的表干时间,有利于其在机械搅拌器断轴粘接修复中的应用。混合使用叔胺类催化剂和有机金属类催化剂能够明显缩短表干时间。当叔胺类催化剂的用量为0.05%时,硅烷改性聚醚胶拥有较好的柔韧性。随着有机金属类催化剂用量的增加,胶体的表干时间和拉伸强度均减少,主要原因是在反应过程中有CO2产生,胶体粘度增大,无法排除气泡。为同时获得与保证硅烷改性聚醚胶的表干时间与性能,选择混合使用0.3%的有机金属类催化剂与0.05%的叔胺类催化剂。

3 粘接工艺

粘接工艺在粘接修复技术的应用中具有非常重要的作用,粘接修复技术的粘接工艺如下。

1) 检查机械断轴位置是否存在接口不吻合等问题。

2) 机械搅拌器断轴检查无误后,需要清洁粘接面,若粘接面存在油渍等污渍,需要通过丙酮进行清洗,得到干净的粘接面。

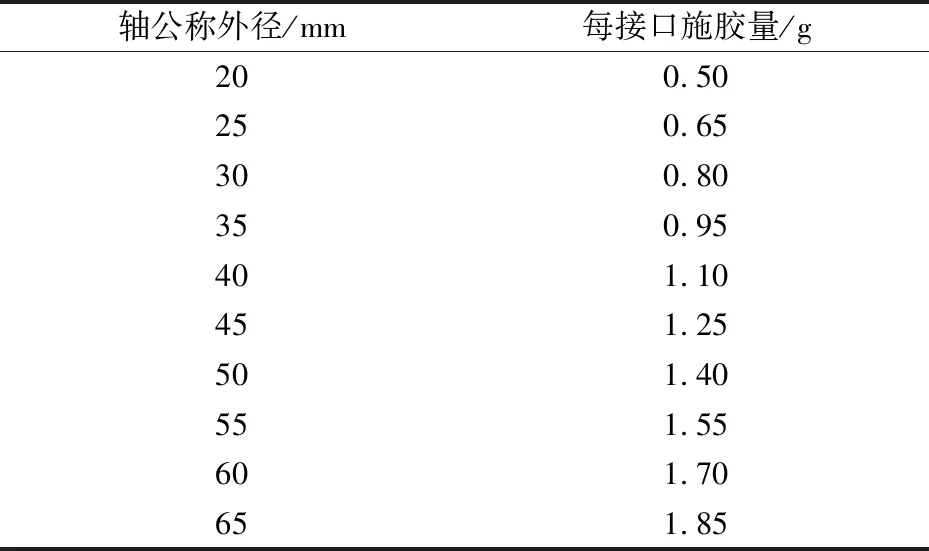

3) 机械搅拌器断轴的粘接面清理干净后,开始施胶工作,这是一道重要的工序,要求胶粘剂涂抹均匀且胶粘剂用量合适。若胶量过多,容易造成粘接时间延长;若胶量过少,则会降低粘接的牢固度。通常情况下,需要按照机械搅拌器断轴的外部直径选择用量,具体如表5所示。

表5 胶粘剂的用量标准

4) 完成施胶后需要尽快粘接断轴。将完成施胶的机械搅拌器断轴粘接面相互对准,按压粘接断轴,实现粘接强度的增大。按压时间不能小于1 min,且要保持粘接位置不变。

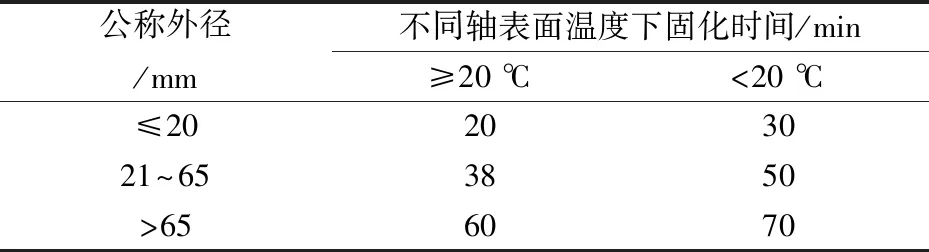

5) 快速去除断轴残存的胶粘剂,继续固化一段时间,这时粘接面不能受力。标准的固化时间如表6所示。

表6 胶粘剂的静置固化时间

6) 通过上述工作实现了机械搅拌器断轴的粘接修补施工,施工过程中需要注意以下几点:①不能在水中进行施工;②施工环境保持干燥;③环境温度要高于0 ℃,不能在胶粘剂冻结的情况下施工;④不能通过明火或电炉等加热方式加热胶粘剂。

4 结语

为了优化机械搅拌器断轴的粘接修复效果,研制了各项性能都符合标准的硅烷改性聚醚胶,使其具有较好的抗拉力性能,且粘结性能较强,能够充分满足机械搅拌器要求的粘接效果。在实际应用中的施工操作性较好,可增加机械搅拌器搅拌轴的使用寿命。