拜耳法氧化铝蒸发过程的数值模拟及在I/A系统上的实现

*王文喜

(中铝山西华兴铝业有限公司 山西 033000)

1.引言

蒸发生产工艺在氧化铝拜耳法生产工艺过程中是关键生产流程之一,承担着维持氧化铝整个生产过程中碱平衡和水平衡的重要作用。蒸汽是蒸发过程所需热量的提供者,汽耗是蒸发过程中的主要工艺消耗。蒸发过程中的蒸汽消耗约占氧化铝工艺生产过程总蒸汽消耗的40%~50%;鉴于此流程的消耗占比较高,蒸发效率的高低直接影响到氧化铝全工艺流程的能耗和成本指标。

蒸发过程一般分为单效蒸发过程和多效蒸发过程,在氧化铝拜耳法生产工艺流程中,多采用多效蒸发过程,且多为多效逆流蒸发过程[1]。这种蒸发过程工艺设备多,工艺机理复杂,过程变量多且变量之间具有很强的耦合关系,这些都为蒸发过程的建模研究造成了一定的困难。目前,针对多效逆流蒸发过程,文献中所建立的过程模型(包括静态模型和动态模型)仅仅可以实现对蒸发过程的模拟和优化,而且仅限于计算机仿真研究。如文献[2]针对氧化铝生产中的四效蒸发加三级闪蒸工艺过程,建立静态机理模型,从模型的求解结果来看,模型的预测精度较差,还无法达到在氧化铝工业生产的要求水平,无法实现在线实时监测的目的。文献[3]对一个六效脱盐蒸发过程进行了稳态计算,得出蒸发过程的汽水比和蒸水量,将其应用到蒸发过程的优化计算中;文献[4]采用人工神经网络的模型试验计算;文献[5-6]利用多元线性回归法建立模型,计算五效蒸发装置的出口浓度,得到比较好的效果。东北大学的王永刚[7]依据多变量、非线性且回路间具有较强耦合性等特点,建立动态数学模型,进行了仿真研究,得到较好的效果。从以上文献可以看出,无论是蒸发过程的静态模型还是动态模型,目前仅处于仿真研究阶段。从工业过程的实际运行出发,针对国内某大型氧化铝厂的六效逆流蒸发过程,基于热量平衡和物料平衡,建立了蒸发过程的稳态模型,并在Foxboro公司的I/A系统上进行了工业实验,从实验结果看出,本文基于物料平衡和热量平衡所建立的稳态模型,可以用于指导蒸发过程的优化操作,具有一定的实际应用价值。

首先,对六效逆流蒸发过程的工艺进行了描述,指出了蒸发过程的优化控制目标以及存在的难点;其次,从热量平衡和物料平衡的角度建立了六效逆流蒸发过程的稳态模型,并利用VB语言实现了稳态模型的计算,通过OPC通讯技术实现了现场DCS控制系统与稳态模型程序之间的数据交换;最后,在国内某大型氧化铝厂进行了工业试验,对工业实验结果的分析说明了本文所建立的稳态模型具有一定的实用价值。

2.六效逆流蒸发工艺过程

六效逆流蒸发系统是氧化铝生产工艺中流程最复杂的部分之一,该过程由六个降膜管式蒸发器串接而成。来自蒸发原液槽的蒸发原液,分别由六效蒸发器和四效蒸发器进入蒸发系统,其中由四效蒸发器进入的蒸发原液,经循环泵打入四效加热室浓缩后通过过料泵打入三效蒸发器,同样的三效蒸发器对四效蒸发器来料液蒸发后依次进入二效、一效,进料经一效蒸发器分离室后依次经过1~4级自蒸发器,最后经四级自蒸发器的出料泵打入碱液均匀调配槽;由六效蒸发器进入的蒸发原液,经循环泵打入六效加热室浓缩后通过过料泵打入五效蒸发器,五效蒸发器分离室的排料进入碱液均匀调配槽,两路经过蒸发浓缩后的碱液,在加入新碱后,配制成质量浓度合格的蒸发母液,保证溶出的效果。

图1 蒸发过程流程图

由物料平衡关系可得到:

由热量平衡关系可得到:

氧化铝蒸发过程所采用的降膜蒸发器一般都是采用新蒸汽进行加热。新蒸汽首先依次进入三级蒸发器,各效的二次蒸汽分别进入下一效蒸发器作为加热源使用,充分利用二次蒸汽的热源,提高能源利用效率;同时为了充分利用闪蒸器的二次蒸汽热源,一闪到四闪的二次蒸汽分别作为二效到五效蒸发器的加热源,最后六效的二次蒸汽进入冷凝器。为了充分利用冷凝水闪蒸的热量,大部分氧化铝厂的蒸发过程中一效冷凝水的二次蒸汽重新作为热源进入一效。加热蒸汽的冷凝水可以用作锅炉用水或洗涤用水。

拜耳法氧化铝的蒸发过程设备多,描述过程的变量众多,且变量之间具有强耦合性,是一个多变量、强耦合、参数不确定的强非线性的工业过程[9-10]。以实际氧化铝蒸发过程关键工艺指标为研究目标,建立六效逆流蒸发加四级闪蒸蒸发系统的机理模型并进行计算求解,得到各级蒸发器和闪蒸罐的出口浓度和蒸水量,进一步得到出口浓度和总蒸水量,以此得出的数据供现场操作人员及时了解生产状况,达到操作人员能够实时监控关键的过程工艺参数,及时调整工艺操作参数,最终达到此工艺流程的节能降耗目的。

3.蒸发过程稳态模型

(1)管式降膜蒸发器机理模型

管式降膜蒸发器是蒸发过程中的主要设备[11-12],主要有加热室和分离室两部分组成,其中加热室主要是用于完成管外蒸汽与管内料液之间的热交换,以缩短料液在蒸发器内的加热时间,被蒸发后的汽液混合物流至底部并进入分离室;分离室主要用于汽液混合物的分离,达到热能循环利用的效果,降低热能消耗指标。管式降膜蒸发器示意图如图2所示。

图2 管式降膜蒸发器示意图

(2)自蒸发器机理模型

自蒸发器充分利用高温料液和高压力对料液进行热能吸收,再通过压差变化降低压力让料液中的水分快速闪蒸,达到回收二次蒸汽,减少汽耗的目的。

由物料平衡关系可得到:

由热量平衡关系可得到:

(3)冷凝水罐机理模型

蒸发过程中加热后的蒸汽通过热能转换将蒸汽转换为冷凝水暂存到冷凝水罐中,在冷凝水罐中以汽与水的混合状态存在,其中的部分蒸汽返回到降膜蒸发器的加热室,利用其有效的热能进行加热料液,进一步提高能源的利用效率。

由物料平衡关系可得到:

由热量平衡关系可得到:

(4)蒸发过程生产指标

拜耳法氧化铝蒸发过程的生产指标主要有:

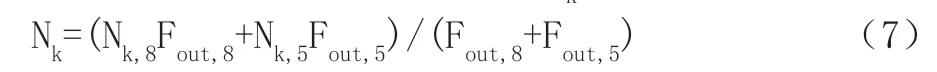

蒸发母液中的苛性氧化钠浓度Nk:

控制目标:

汽水比RatioGW:

蒸发产能或蒸水量QW:

(5)稳态模型的求解

拜耳法氧化铝蒸发过程中,依据蒸发原液顺序工艺流程特点,采取逐模块求解的方式建立蒸发过程模型进行求解。参照一单元模块解出的出口物流信息数据,通过数据模型处理,再作为后一单元模块的入口物流信息数据。这与序贯模块法的基本思想相吻合。

序贯模块法是在化工流程模拟系统中应用较早也较成熟的一种过程模拟结算方法[13],参照次模块的性能特点,以用户要求为目标,根据每一个模块的计算结果进行迭代计算,直到达到用户的要求为止。蒸发过程序贯模块法计算流程图如图3所示。

图3 蒸发过程序贯模块法计算流程图

4.蒸发过程稳态模型在I/A系统上的实现

(1)氧化铝蒸发过程的工艺流程

国内某大型氧化铝厂的蒸发过程采用的是六效逆流蒸发过程,其主要生产设备有I~VI效管式降膜蒸发器、1~4级自蒸发器和冷凝水管组成,为典型的两进两出的六效逆流蒸发过程。

一段进料/出料路径:四效降膜蒸发器→三效降膜蒸发器→二效降膜蒸发器→一效降膜蒸发器→一级自蒸发器→二级自蒸发器→三级自蒸发器→四级自蒸发器→碱液调配槽;

二段进料/出料路径:六效降膜蒸发器→五效降膜蒸发器→碱液调配槽;

加热蒸汽路径:加热蒸汽分成三部分,新蒸汽、自蒸发器的乏汽和冷凝水罐的乏汽,其中新蒸汽从一效降膜蒸发器加入,一效降膜蒸发器的二次蒸汽进入二效降膜蒸发器,以此类推,各效降膜蒸发器的二次蒸汽分别进入下一效蒸发器作为加热源使用;一级自蒸发器到四级自蒸发器的二次蒸汽分别作为二效到五效降膜蒸发器的加热源,六效降膜蒸发器的二次蒸汽进入水冷器;冷凝水罐的乏汽重新作为热源进入一效降膜蒸发器,同样二效至六效的冷凝水罐乏汽分别作为加热蒸汽进入各自对应的蒸发器。

目前,国内某大型氧化铝厂蒸发过程中循环母液的质量浓度Nk还未实现在线实时测量,这就导致了现场操作人员在操作时,无法实现操作参数的优化,只能凭借自己的操作经验,根据历史化验值和目前的进料量进行操作过程的调整。依据物料平衡和热量平衡原理,通过实验数据验证,建立蒸发生产工艺过程的稳态模型,方便了现场操作人员实时调整蒸发过程的操作参数。

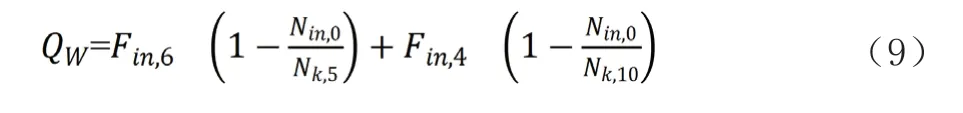

(2)氧化铝蒸发过程稳态模型在I/A系统上的实现

国内某大型氧化铝厂DCS控制系统采用美国Foxboro公司的I/A系列产品,每个工序根据所监控的IO点数的差异,其主控CPU的数量不同,各工序控制站设置在各工序的低压配电室,全厂设置生产控制指挥中心,负责全厂工艺系统的操作。为了确保稳态模型计算不影响DCS控制系统的现场运行,在DCS控制系统内设置了一台新的操作员站,专门用于稳态模型的计算。稳态模型计算所需变量通过OPC从DCS系统取得,计算的结果在监控界面上显示的同时,通过OPC返回到DCS系统,用于实现对DCS操作的优化。图4为蒸发过程问题模型计算软件的结构。其中监控界面利用I/A系统的Foxdraw组态软件来实现,稳态模型的计算软件由Matlab软件实现,计算结果通过OPC传送到监控界面和DCS系统中。图5为利用I/A系统建立的蒸发过程操作优化界面。通过这个界面,操作人员可以实时监控操作参数,选择不同的优化目标,通过模型计算后,得到不同的操作参数优化值。

图4 蒸发过程问题模型计算软件结构

图5 蒸发过程操作优化操作界面

5.工业实验

为验证所建立模型的有效性,进行了工业试验。模型参数如表1所示,将操作参数优化标准选择为循环母液浓度合格率最高,模型运行结果如表2所示。

表1 模型参数

表2 变量表

从图6可以看出,随着两段进料流量平均提高约16%以后,通过模型数据运算优化后,蒸发过程的质量指标,蒸发母液苛性碱质量浓度平均提高了约28%,汽水比平均降低了3.7%,其变化趋势与所建立的模型相对应。这也说明了本文所建立的蒸发过程稳态计算模型的有效性,可以为现场的操作提供参数优化。

图6 模型试验运行前后数据比对结果

6.结论

针对目前拜耳法氧化铝蒸发过程操作上存在的问题,从热量平衡的角度出发,建立了以两段进料流量和新蒸汽流量为输入变量,以生产指标(循环母液质量浓度、蒸水量、汽水比)为输出的蒸发过程稳态模型,使用Matlab软件建立试验数据模型与算法,并在Foxboro公司的I/A控制系统上进行了工业实验,虽然实验的工况条件有一定的局限性,但从运行结果来看,达到了蒸发过程生产操作参数优化的目的,具有一定的实用价值,值得在行业中进行推广应用。