风嘴部件自动化焊接线的设计与实现*

袁龙锋,杨绿群

(惠州市赢合科技有限公司,广东 惠州 516025)

0 引 言

随着我国科学技术以及经济实力的发展,在焊接领域内自动焊接技术已经被广泛地应用到了机械焊接中,自动焊接不仅大大提升了机械焊接行业的焊接技术水平与标准化质量,而且提高了生产效率、降低了生产成本。目前自动化焊接技术已应用于汽车、能源、轨道交通、航空航天、船舶制造、冶金设备、医药机械等多个行业,自动化焊接技术的不断推广与应用,已成为机械制造领域的未来发展方向[1-3]。

近几年来,锂电行业高速发展,社会对锂电设备的需求不断增长[4]。风嘴作为锂电设备中的部件,需求量也逐渐增加。风嘴主要通过将钣金件折弯、焊接、组装等步骤完成制作。目前风嘴制造大多都是采用人工焊接,焊接方式主要为人工氩弧焊,焊接工人需要长时间的高强度工作才能满足风嘴的需求量,长时间的焊接工作对人的眼睛伤害较大,容易发生意外,且焊接的质量无法得到保障。

针对这一现状,提出使用自动焊接替代传统的人工焊接,通过对需要焊接的三种风嘴部件的结构分析,并综合考虑设备利用率、占地面积等各方面因素,设计出一条可以同时焊接三种风嘴部件的自动化焊接线,该生产线不仅可以保证风嘴部件焊接后的品质,而且能保证生产线自动化设备运行的稳定性。

1 三种风嘴部件介绍

文中设计的自动化焊接生产线主要是针对风嘴外框焊接、风嘴导流腔和盖板焊接、风嘴挡板和固定销三种不同风嘴部件进行焊接工作,这三种风嘴部件主要由有钣金件拼装焊接而成,三种产品图分别对应图1~3。

图1 风嘴外框产品样图

图2 风嘴导流腔和盖板产品样图 图3 风嘴挡板和固定销产品样图

2 工艺流程

上述风嘴部件主要是由钣金件拼装焊接而成,由于钣金件存在变形,因此在焊接前需要进行拼装定位,风嘴自动化焊接线针对三种风嘴部件设计了三个工位进行拼装定位。风嘴自动化焊接生产的工艺流程如下。

(1) 上料:通过半自动方式将物料按要求放置在约定区域,搬运机器人通过程序控制实现对物料的分拣并搬运到指定的工装位置上。

(2) 拼装定位:搬运机器人将物料放到对应的工位上,通过夹具进行拼装定位。

(3) 焊接:焊接机器人对拼装定位好的产品进行自动焊接[5-6]。

(4) 下料:搬运机器人将焊接好的产品从工位取出,放到成品区进行自动码垛。

风嘴自动化焊接生产的工艺流程图如图4所示。

图4 风嘴自动化焊接生产线工艺流程

3 自动化焊接生产线布局与组成

根据产品的结构特点、焊接过程控制要求、设备利用率、生产节拍要求及车间面积实际使用情况,风嘴自动化生产线整体布局设计为:物料料架放置区、产品成品区、搬运机器人工位、焊接机器人工位、风嘴外框焊接工位、风嘴导流腔和盖板焊接工位、风嘴挡板和固定销焊接工位、控制台、电控部分以及护栏部分,根据物料的结构不同设计了不同料架,根据加工风嘴部件的不同设计了三个焊接工位,并且为了提高设备的利用率,使用6轴工业机器人在地轨上工作,两台机器人在三个工位之间交替工作,整个生产线生产过程只需工人将物料放到设计的料架上,以及将焊接产品从成品区取出即可[7-8],自动化程度较高,具体布局如图5所示。

图5 风嘴自动化焊接线布局图

3.1 物料料架装置

料架放置区主要是由物料架和料架定位装置构成,主要功能是完成物料的初次定位,以便后续搬运机器人上料。

(1) 风嘴侧板料架 根据侧板的特点以及搬运机器人自动上料特点,设计的风嘴侧板料架装置如图6所示,料架采用定位块完成侧板的初次定位,它设计有万向轮,可以移动,人工上料时只需将侧板放到料架上,然后推动料架到上料区即可,方便省力;定位装置采用电磁铁将料架吸附在固定位置上,防止搬运机器人自动上料时,料架偏移位置造成故障停机,并且采用接近传感器检测,保证搬运机器人取料工作正常。因为导流腔和盖板的尺寸形状与侧板相似,所以可以采用同样的料架。

图6 风嘴侧板料架装置 图7 风嘴封板料架 图8 风嘴挡板料架装置

(2) 风嘴封板料架 风嘴封板料架如图7所示,因为封板尺寸跟侧板尺寸相差较大,不能使用与侧板相同的料架,根据尺寸设计了如下图的封板料架,旁边采用四个支撑柱和底部的两个定位块进行封板的定位,并且采用步进电机和丝杆组件进行送料,可以方便搬运机器人取料,避免产生运动干涉。

(3) 风嘴挡板料架 风嘴挡板料架如图8所示,根据挡板的结构特点设计,并且考虑了机器人取料方便,采用六个定位块将挡板固定,料架定位装置与风嘴侧板料架定位装置一致。

3.2 风嘴外框焊接工位

风嘴外框焊接工位主要是将外框的四块钣金件进行拼装定位,然后焊接机器人自动焊接,外框定位装置采用气缸和定位块相配合组成夹具进行定位[9],外框焊接工位结构如图9所示,在变位机结构上设计外框的定位组件,定位组件进行外框的定位,使用变位机是为了辅助焊接机器人进行焊接工作。

图9 风嘴外框焊接工位结构图

风嘴外框焊接工位核心部分是定位组件的设计,定位组件主要包括定位气缸和定位块,定位组件结构图如图10所示,该机构工作原理是:工作时,搬运机器人从风嘴封板料架处取封板放到工位指定位置,定位气缸3、4推动封板定位,封板定位气缸2推动完成封板定位,封板夹紧气缸2将定位好的封板夹紧,保证焊接时位置不发生改变,定位气缸3、4和封板定位气缸2复位;搬运机器人从风嘴侧板料架处取侧板放到工位指定位置,侧板定位气缸1、2推动侧板定位,定位气缸1推动完成侧板定位,定位气缸1复位,侧板定位气缸1、2不退回并将侧板夹紧;同理另一封板和侧板大致也采用此方式进行拼装定位,只是使用定位气缸不同,拼装定位完成后焊接机器人进行自动焊接,变位机旋转一定角度辅助机器人进行焊接。在定位块上安装有接近开关,可以起到限位保护作用,并且有一边定位组件可以通过调节旋钮柱塞后在导轨上移动,可以焊接不同长度的风嘴外框。

图10 风嘴外框焊接工位定位组件结构图

3.3 风嘴导流腔和盖板焊接工位

风嘴导流腔和盖板焊接工位将导流腔和盖板进行拼装定位,自动焊接机器人进行焊接,结构如图11所示。

图11 风嘴导流腔和盖板焊接工位结构图

其工作原理是:工作时,搬运机器人从导流腔料架取料放到焊接工位上,定位气缸1、2推动导流腔配合定位块2、3对导流腔进行定位,同理定位气缸3推动导流腔进行横向定位,定位完成后定位气缸3复位;搬运机器人取盖板放到导流腔上方,定位气缸3推动盖板完成该工位的拼装定位工作;回转夹紧气缸旋转90°将盖板夹紧,因为焊接方式采用激光焊接,使用气缸夹紧可以防止盖板和导流腔之间存在缝隙,激光焊接效果更好。

3.4 风嘴挡板和固定销焊接工位

风嘴挡板和固定销焊接工位将挡板和固定销进行拼装定位,其结构如图12所示,由于固定销体积与其它物料相比体积小,不能使用搬运机器人进行上料,为了上料方便,把风嘴固定销的料盘设计在焊接工位上,使用三轴机械手模组和夹爪上料,取料夹爪上面有2个气动手指,可以一次性抓取2个固定销进行上料;并且在焊接工位设计有挡板的二次定位平台,对挡板进行二次定位,方便后续拼装。

图12 风嘴挡板和固定销焊接工位

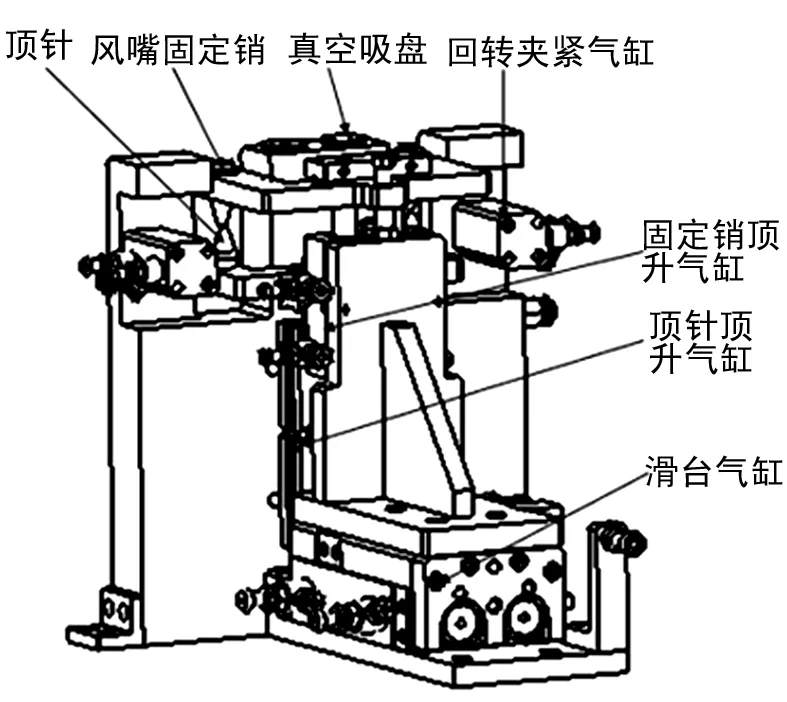

挡板和固定销焊接平台结构图如图13所示,采用气缸和真空吸盘将挡板和固定销拼装定位,该焊接工位的工作原理是:工作时,搬运机器人取挡板放到二次定位平台上,定位气缸1、2推动挡板进行定位,机械手模组驱动取料夹爪到固定销料盘取出固定销放到焊接平台上,搬运机器人从二次定位平台取定位好的挡板放到焊接平台上,真空吸盘将挡板吸住,回转夹紧气缸将挡板夹紧,滑台气缸向前推动,固定销顶升气缸将固定销送到指定位置,顶针顶升气缸将顶针顶起,固定销与挡板进行拼装,拼装完成后焊接机器人进行焊接。

图13 焊接平台结构图

4 设备制造与调试

为了验证风嘴部件自动化焊接生产线加工的可行性,设计并制作出一套完善的自动控制系统,结合实际现场生产要求和设备各机构对动作实现的技术要求,采用PLC作为主控制器,对整个风嘴部件自动化生产线进行自动化控制。采用HMI可实现自动化生产线生产数据实时采集、机器人和其它运动部件运行状态监控和操作指令发送等;程序功能上设计内容包括启动、停止、故障报警等功能[10]。

风嘴部件自动化焊接线完成装配调试后,生产出的产品合格率可以达到99%以上,满足实际生产需求,并且整个生产线设备持续运行稳定,自动化焊接生产线现场设备如图14所示。

图14 风嘴部件自动化焊接生产线现场图

5 结 论

文中重点针对三种不同的风嘴部件设计了三个不同的定位焊接工位,并将三个工位安装在同一生产线上,使用两台工业机器人完成整个自动化焊接线的上下料和焊接工作,并通过实际生产证明了整个自动化焊接线的设计的可行性,结果验证如下。

(1) 风嘴部件自动化焊接线整机由三个风嘴部件工位、搬运机器人工位、焊接机器人工位、料架放置区,成品区等部分组成,整个焊接生产过程基本实现自动化运行。

(2) 采用两个工业机器人配合地轨在三个工位之间交替工作,设备利用率高。

(3) 整个自动化焊接线设备所有动作均通过 PLC 控制程序来控制实现,整个生产线只需安排1 名工人操作即可完成生产工作。

(4) 整个生产线各组成机构设计简单合理,设备组装和维护简单,可大大节约维护检修成本。