公路桥梁钻孔灌注桩护壁泥浆技术

郭大志

(香河县公路管理站,河北 香河 065400)

1 工程概况

河北某公路工程项目采用一级公路技术标准,设计速度为80km/h,双向六车道,整体式路基宽32m,分离式路基宽度16m,桥梁与路基同宽;公路左幅汽车荷载等级为公路-I级,右幅满足单体质量1 000t级的大件公路设计荷载,路线最小净空高度为9m;设计洪水频率特大桥1/300,大、中、小桥、涵洞、路基1/100;沥青混凝土路面,路面设计轴载为BZZ-100,地震动峰值加速度为0.10g。对于部分路段,采用钻孔灌注桩进行路基加固和桥梁桩基处理。

2 施工难点

该公路桥梁钻孔灌注桩施工难点主要集中在:

(1)场区地质勘查报告显示,拟建场区的地层主要组分为粉质黏土、砾砂,成孔深度内有7个砂层,最厚砂层厚度为7~8m,需要泥浆的护壁和控渣厚度都达到较高水平。

(2)钢筋笼吊装时间在24~48h内,在钢筋笼吊装期间,孔内泥浆一直处于静止状态,这要求泥浆的稳定性非常好,有良好的护壁性能及沉渣厚度无明显增加。

(3)该工程试桩的最大孔深为40m,泥浆需从基底深处把钻渣携带到地面,对泥浆的携渣能力要求很高。

3 泥浆护壁原理

根据孔壁稳定的力学条件和定量条件,稳定孔壁的关键是建立孔内静水压力,具体通过泥浆作用来实现,即通过泥浆在桩孔内外形成压差,从而使得孔内泥浆柱对孔壁形成环向静压,进而促使泥浆颗粒渗入孔壁,在一定条件下可保持渗透平衡,其后渗入的泥浆黏结成环状渗透圈,对孔壁可起到一定的保护作用,避免渗漏。此外,通过泥浆在静压下产生的泥皮,有效地阻碍内外部水透过孔壁。

4 泥浆的作用及性能

根据该公路钻孔灌注桩的施工难点,决定采用泥浆护壁技术对孔壁进行维护。在工程应用上,应用比例较高的泥浆主要有:普通泥浆、油基泥浆、铬木质磺酸盐泥浆、聚丙烯酰胺不分散低固相泥浆等。

4.1 泥浆的作用

泥浆在钻孔灌注桩中的作用有:①维护孔壁;冲洗孔底,②携带或悬浮钻渣,减少孔底沉渣和重复破碎;③冷却钻头,润滑钻具,减少钻进阻力。

4.2 泥浆的性能指标及要求

泥浆的好坏主要由其性能指标来衡量,在桩孔施工中,不同地层、不同钻进方法、不同施工阶段,对泥浆性能指标的要求不同,有时甚至差别很大。起关键作用的性能指标有胶体率、比重(密度)、失水量、黏度、含砂率、酸碱度等。

(1)胶体率

该指标高则抑制黏土颗粒沉淀,沉渣少,可以形成具有更好护壁能力的泥皮。一般新配制泥浆的胶体率应大于95%。

(2)比重(密度)

通过增大泥浆比重,可以增大静水压力和水头高度,有利于孔壁稳定。但若泥浆的比重过大,泥浆的失水量增加,泥浆循环所需功率增大,特别是泵吸反循环钻进中泥浆的压力损失过大,将严重影响反循环的启动。反之,若比重过小,则对悬浮钻渣、稳定孔壁不利。一般来讲,反循环钻进的泥浆比重应尽量小,一般宜控制在1.15×103kg/m3以内,正循环钻进时,泥浆比重可以大些,但不宜大于1.35×103kg/m3。

(3)失水量

失水量指泥浆受到静压作用渗入孔周的速度。

(4)黏度

结合实际经验,提高黏度,可使护壁和悬浮钻渣效果得以改善,不过也可能导致糊钻问题,阻碍泥浆沉淀。黏度处于较低水平时,钻渣易沉淀,这种现象对清孔、减小孔底钻渣不利。正循环钻进时,黏度取19~24s,反循环钻进时黏度取16~20s。

(5)含砂率

含砂率高则泥浆黏度降低,进而使得泥皮松散,影响其护壁性,增大清孔和清理沉渣难度,不利于反循环,因此应将该指标控制在较低水平,对新泥浆而言应小于4%。

(6)酸碱度

泥浆应采用偏碱性,pH值在8~9之间有利于孔壁稳定,同时满足环保施工的要求。

5 钻孔灌注桩护壁泥浆技术

5.1 泥浆的选择

结合工程场区岩土工程地质报告,确定成孔工艺设备的条件及设计单位对试桩的相关技术要求后,从技术角度提出对泥浆的要求,即护壁效果好、泥皮薄、沉渣少。考虑到将大规模使用工程桩,且泥浆比重(密度)、黏度、含砂率、酸碱度、失水量和胶体率等性能指标都合格,兼顾泥浆的性能及经济性,经过分析和对比,最终选用聚丙烯酰胺不分散低固相泥浆,其主要特点如下。

(1)高黏度

低比重条件下向其中加入絮凝剂可增加黏度,进而提高胶体率和渗透性,促使泥浆胶体形成化学膜,封闭孔壁,起到保护作用,避免钻进过程中出现漏浆或塌孔问题,同时提高泥浆的携渣性能。

(2)比重轻、低固相

表现为比重较低(原浆约为1.02~1.04,含沙量小于5%),低固相对钻进可起到促进作用,避免出现糊钻及砂侵问题。

(3)成孔后泥皮薄

选择这种泥浆的情况下,孔壁泥皮厚度一般不超过1mm,因而和普通泥浆相比优势明显。

(4)含砂率低

对应的组分主要是膨润土,造浆率高。

(5)偏碱性

对应的废料弱碱性,不会产生毒害,因而可以很好地满足环保要求。

(6)失水量小

大量统计研究结果表明,泥皮厚度与失水率存在正相关关系,这种泥浆的失水率很低,形成的泥皮薄。

(7)胶体率高

形成的泥浆黏度在合理范围内,静止时变形为凝胶状。在流动过程中对应的黏度也出现明显变化。黏度恢复后悬浮作用大,对钻屑的向下流动起到阻碍作用。在钻头旋转作用下泥浆的絮凝结构发生一定改变,进而降低黏度,钻头阻力也有一定幅度减小。聚丙烯酰胺不分散低固相泥浆在钻进过程中阻力小,静止状态下表现出良好的稳定性,因而可以很好地满足应用要求。

(8)经济性好

主要组分为膨润土,这种土体的造浆率明显增大,在实际应用中回收率可达60%,能显著降低材料成本,满足环保要求。因此,在大型工程中侧重于经济性时一般优先选择这种泥浆。

(9)不分散

具体表现为对钻屑不水化分解。在同样的条件下失水量少,孔壁的稳定性强,钻孔过程中携渣泥浆净化效果好。

5.2 泥浆制备

5.2.1 制作材料

聚丙烯酰胺不分散低固相泥浆由优质膨润土、纯碱和聚丙烯酰胺等原料制成。

(1)膨润土

该项目选择了以蒙脱石为主要组分的钠基膨润土。工程经验表明,这种土体的分散悬浮性能强、造浆率高,在同样条件下更稳定。

(2)纯碱

纯碱主要是为了提高泥浆的pH值,提高泥浆表面负电荷,起一定分散作用,使得泥浆悬浮钻屑的能力提高。在这种体系中纯碱的作用主要有:①分散作用:加入纯碱,可适当提高泥浆Na+占比,提高土体的亲水性,因颗粒较细可加速膨润土中黏土颗粒的分解,对改善泥浆的造浆量有重要意义;②改善泥浆性能:地下水中的钙、镁离子混入泥浆,可显著提高其凝胶化趋势,进而降低泥浆质量;③通过纯碱可沉淀Ca2+,Mg2+,泥浆也可以循环多次利用;④调节pH值:主要基于实测值设置掺入量,在此基础上控制酸碱度,达到施工要求。

(3)聚丙烯酰胺

聚丙烯酰胺可起到很强的絮凝效果,加入后可激发泥浆触变性,在钻进过程中保持稳定性和高黏度特征,同时降低泥浆失水量。

5.2.2 泥浆制备技术

根据施工经验,1m3泥浆中膨润土占比约为6%~8%,纯碱为膨润土的3%~4%,在制备过程中将适量水加入制浆池中,接着向其中混合一定量的膨润土,使用3PNL泥浆泵充分搅拌30min,促使膨润土分散,然后向其中加入一定纯碱,适当调节泥浆比重、黏度,对产生的原浆静置1d以确保其膨化。

在使用前3d对聚丙烯酰胺水解处理,在水解过程中按比例加入PAM∶NaOH∶H2O=10∶1.15∶700,充分搅拌处理一直到形成的PAM全部分散,其后静置2~3d。在原浆中混合适当的聚丙烯酰胺不分散低固相胶体,并基于黏度及失水率调节加入比。参考比例为每立方米原浆中聚丙烯酰胺不分散低固相胶体为0.4~0.6kg。

5.3 泥浆循环控制技术

在处理过程中,聚丙烯酰胺不分散低固相泥浆循环系统通过反循环管将钻进产生的带钻屑泥浆输入净化机,其中的泥浆泵可以输送新鲜泥浆到钻孔内,从而满足成孔要求。通过粗滤、静力沉淀和除砂3个环节对泥浆进行净化。各环节的作用为:粗滤主要利用振动筛网,留下直径大于1mm的颗粒,含沙量一般控制为低于15%。静力沉淀指泥浆颗粒在沉淀池中放置一段时间,大于0.075mm的颗粒被沉淀,这种方法处理后含沙量可低于8%。除砂主要沉淀小于0.075mm的颗粒,处理后含沙量不超过2.5%。对沉淀后的泥浆失水率,比重、含砂量、黏度等指标进行检测,并根据检测结果判断是否满足钻进要求。不合理时还需要调节泥浆参数,补充新浆,控制其性能满足钻进要求。在调节过程中,主要对粗颗粒含量较高的泥浆进行净化、循环处理,使其中较大的颗粒沉淀,接着向其中加入高PHP新浆,通过改性作用提高泥浆黏度,同时将失水率降低到合理范围内,为钻进提供支持。

5.4 泥浆参数控制与调整技术

严格筛选、检验泥浆材料。进场时,做好验收工作,若不满足要求则禁止入场。通过科学严谨的配比试验,设置两种配比方案,进行对比和优化选择,并严格基于所选配比进行配制。配制各环节需要测试泥浆性能,检查是否满足要求,一般情况下每100m3泥浆检测一次。基于钻进过程的差异,灵活调节泥浆配比。

6 应用效果分析

6.1 质量检测

对成孔质量进行检测,发现孔壁稳定性好,未出现明显塌孔现象,整个施工过程中也未出现糊钻现象。该工程试桩设计为摩擦桩,泥皮厚度直接影响到桩基承载力的发挥,在施工过程中不同阶段可通过控制泥浆比来减小泥皮厚度。现场检测的泥皮厚度为1.0~2.0mm,从静载试验结果来看,试桩的沉降量在允许范围内,可见泥皮厚度控制较好。

6.2 经济效益

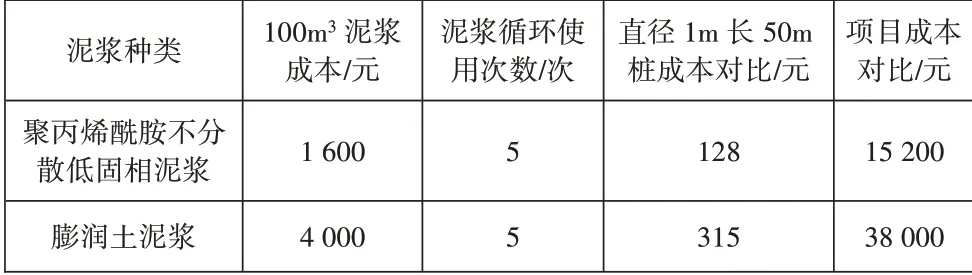

相较于传统的膨润土泥浆,采用聚丙烯酰胺不分散低固相泥浆可有效节约材料成本、缩短泥浆配置时间、提高清空效率,如表1所示。

表1 成本对比表

7 结语

聚丙烯酰胺不分散低固相泥浆护壁技术可有效解决塌孔及桩缩颈等质量通病,保证成柱质量及效率,可减少对环境的影响,成孔深度大,在保证连续作业的情况下,可有效降低砂侵、糊钻的概率。此外,该工艺有完善的循环系统,回收率较高,能有效控制钻孔总成本。因此,聚丙烯酰胺不分散低固相泥浆的应用有助于解决桩基施工中容易出现的质量通病,不过使用中需结合具体的地质情况及施工工况。