产线关闭后备件的一次性生产和再制造的决策分析

时小倩 董霜霜 郑美妹

(上海交通大学机械与动力工程学院)

1 研究背景

近年来,售后服务已成为顾客购买产品时考虑的一个重要指标[1~3],一些国家也从法律上要求制造企业在产品正常使用期限内向顾客提供售后服务[4]。其中,保证产品对应备件的供应是售后服务的一项重要内容。由于产品的快速升级与更新换代,产品的生命周期远小于其寿命周期[5]。当产品生命周期结束时,企业关闭了产品生产线,而市场上仍有顾客在使用产品,随着产品的老化或破损,产品的部件则需要进行更换,必然引起顾客对备件的需求[5]。尽管生产线已关闭,但制造公司为了保持竞争优势,仍为顾客提供备件。以汽车企业为例,在一款车型停止生产时,企业仍需供应对应车型的备件,以应对顾客的售后服务需求。在我国,依据汽车三包政策,汽车企业在汽车的使用周期内必须向顾客提供对应的汽车备件,否则将受到监管部门的惩罚。此外,汽车备件的需求量不仅与对应车型的保有量有关,还可能与备件的使用周期相关。因此,汽车备件具有较高的需求不确定性,这易导致备件的供需不匹配。若备件供应不能满足消费者需求,顾客流失必然不断加剧,这将影响未来汽车市场的销售份额;反之,若只是加大备件库存量,将会导致库存积压与经营成本的上升[4]。因此,关闭生产线后,企业如何进行备件生产管理是当前亟待解决的问题。

为满足生产线关闭后顾客对备件的需求,制造公司往往会在关闭生产线时一次性生产一批备件。此种供应模式存在较高的库存成本与持货风险。而再制造是有效提高备件供需匹配度、降低持货成本与风险的方法。再制造是指将废旧零件经过翻新处理成为类似新备件的状态,并将其销售到市场的过程[6]。中国工程院院士徐滨士指出,再制造能有效节约50%的生产成本、60%的能源以及70%的原材料,并对保护环境起到积极作用[7, 8]。受经济和环境效益的推动,在许多工业领域,如汽车、家具和计算机,再制造已作为备件的供应来源之一[9]。

国内外学者针对一次性生产与再制造计划展开了研究,本研究主要回顾了以下3个方面的研究成果:①生产线关闭后的一次性生产;②市场需求确定时的再制造决策;③市场需求不确定时的再制造决策。

关于生产线关闭后的备件管理问题,FORTUIN[10]最先提出了备件停止生产时一次性储备一批备件的最优决策问题。TEUNTER等[11]研究了产品停产时一次性生产备件的最优批量,并提出两种成本最优策略,得到近似的最优备件生产批量。VAN KOOTEN等[12]通过构建瞬时马尔可夫模型,分析备件即将停产时一次性订单的最优决策。上述研究将一次性生产作为生产线关闭后备件库存的唯一来源方式,而本研究将再制造作为生产线关闭后的备件补货方式之一,同时分析了再制造与一次性生产的最优决策。

近年来,再制造计划问题已成为国内外学者的研究热点[13~15]。FERRER等[16]建立了再制造生产计划的两周期、多周期与无限周期模型,并分析了每种情形下的最优生产决策。MAJUMDER等[17]通过一个两周期模型分析原始设备制造商与再制造商的竞争对再制造的影响。劳长溪[18]考虑在一个制造商与再制造商竞争的市场中,制造商与再制造商的生产决策问题。上述研究在分析再制造生产决策时,假定市场需求是确定的,但实际上,制造商在制定生产决策时,所面临的需求市场是未知的。本研究分析了制造商在面临两周期的不确定性需求时的生产决策问题。

LI等[19]比较了3种不同情形下的供应商和零售商进行再制造的生产和订购数量:斯塔克尔伯格均衡、纳什均衡和零售商无法获取退货信息。JIN等[20]分析了不同保修政策下闭环供应链的生产和订购计划。VORASAYAN等[21]认为再制造会影响原市场的需求与利润,为使企业在进行再制造时能获得最大利润,通过排队网络对销售、退货、再制造和转售过程进行建模,分析了制造商在竞争激烈的市场中进行再制造的最优比例。上述文献研究制造商在一个需求不确定的市场进行再制造的最优决策,但并未考虑利用需求信息更新以提高决策准确度。在面临不确定性需求时,需求预测对于企业生产决策起着至关重要的作用。通过在销售期或生产期之间观察市场趋势等市场信号,可以在第二个销售期或生产期到来之前更新未来的需求预测,提高需求信息准确度。本研究充分利用两个周期之间需求的相关性以及信息更新,帮助制造商进行生产决策。

目前,国内外学者针对再制造问题的研究主要是基于产品生产,而鲜有研究分析如何平衡再制造策略和一次性生产,以应对生产线关闭后不确定的备件需求。针对该问题,本研究探讨制造商面临生产线关闭时,以一次性生产与再制造进行备件供应,并利用需求的相关性与需求信息更新来应对不确定需求的备件生产决策。主要贡献在于:①在模型构建时,将再制造作为生产线关闭后备件补货的一种方式,并利用两周期需求的相关性提高信息和决策的准确性,弥补了当前对生产线关闭后备件管理研究的不足,同时也为制造商的生产决策提供指导;②针对制造商在关闭产品线时采取再制造作为补货方式是否始终有利提出了见解,并提出了再制造策略对制造商有利的阈值条件;③分析再制造前期投入比例、短缺敏感度、信息更新的价值这3个指标对再制造策略的价值的影响,进而确定如何能够有效推动再制造在备件管理中的应用。

2 模型介绍

2.1 问题描述

假设制造商在某产品生产线关闭后,面临该产品相关备件的一个销售季的需求,该制造商通过两种方式满足备件需求:关闭生产线前一次性生产一批备件和再制造策略。本研究模型见图1。由图1可见,将该销售季分为两个长度不等但需求相关的销售周期,两个销售周期的需求均是不确定的但存在需求相关性。在第一周期(生产线即将关闭),制造商生产一批新备件Q,并以价格p出售。若制造商采取再制造策略,此时还将向市场回收一部分旧备件(回收率为θ(0<θ≤1))。第一周期结束,制造商将为第一周期未被满足的备件需求支付延迟成本r,并在第二周期向其提供备件。同时,基于第一周期产生的需求量,制造商更新第二周期的需求信息。在第二周期(生产线关闭),基于更新的需求信息,制造商将m(0≤m≤θM)个旧备件进行再制造,并以价格p出售。第二周期结束,剩余备件按残值s全部售出。若需求未被满足,制造商将支付短缺惩罚成本v。综上,在第一周期,制造商决定新备件的生产量Q以及旧备件的回收率θ;在第二周期,制造商决定再制造备件的生产量m。

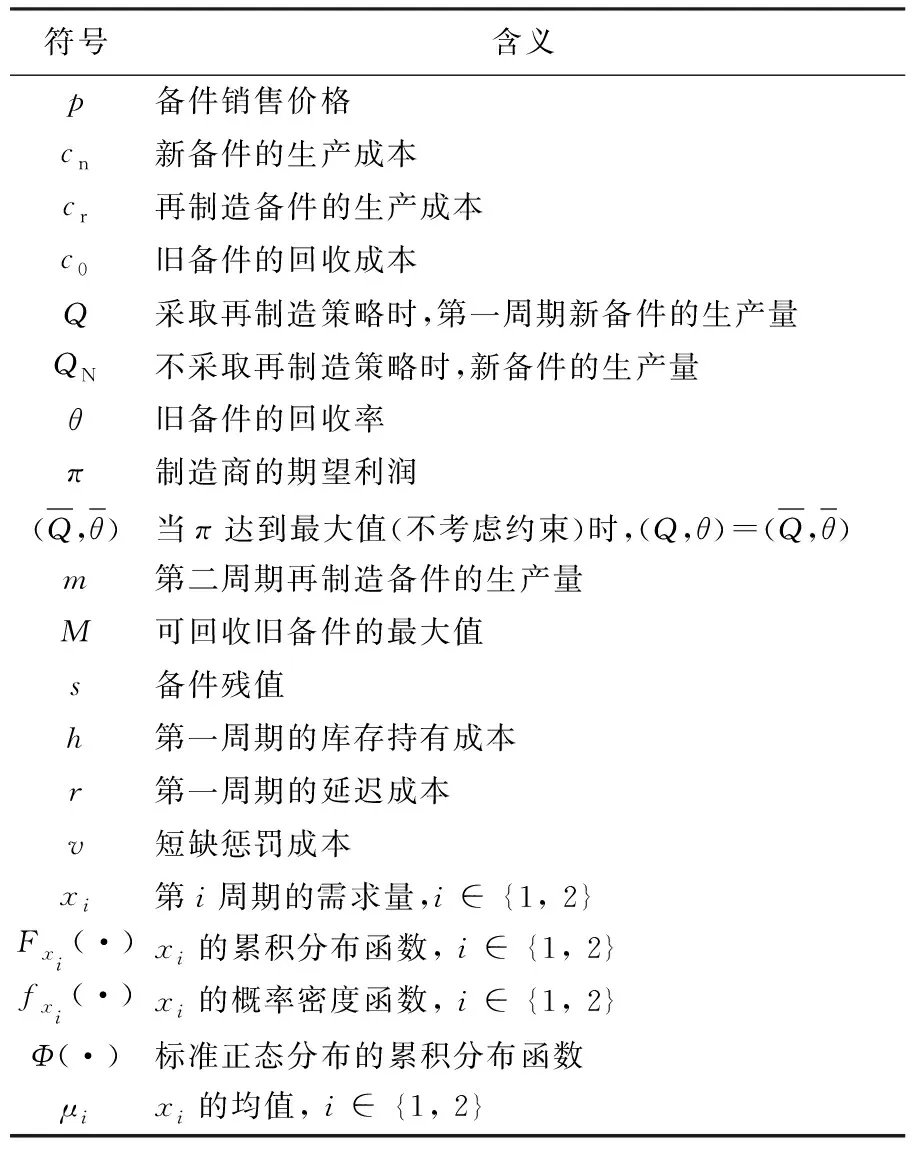

表1 符号含义

2.2 模型假设

本研究相关模型符号及其含义见表1。对于所研究的模型,本研究提出以下合理的假定。

(1)假设再制造备件是新备件的完美替代品,顾客对二者的购买欲望是无差别的,并允许制造商对这两种备件收取相同的价格[16]。如在奔驰汽车公司,再制造备件与新备件在功能与质量上是没有差别的,可以相同的价格出售。

(2)假设两个周期内备件的生产成本与原材料价格等因素不发生变动,同时忽略资金的时间价值,则可假定备件的价格达到稳定状态,第一周期与第二周期的备件价格相同。

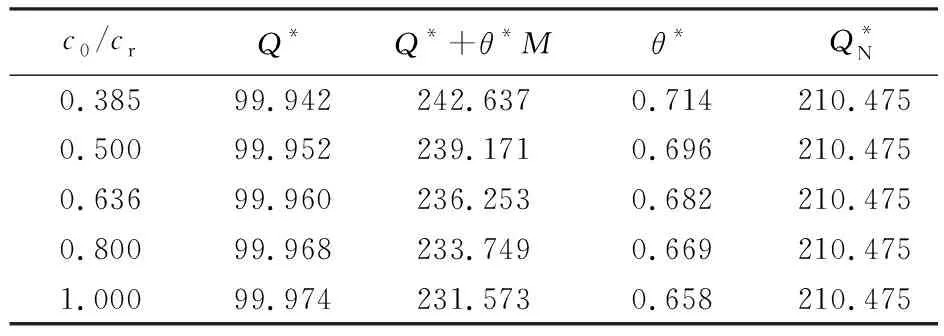

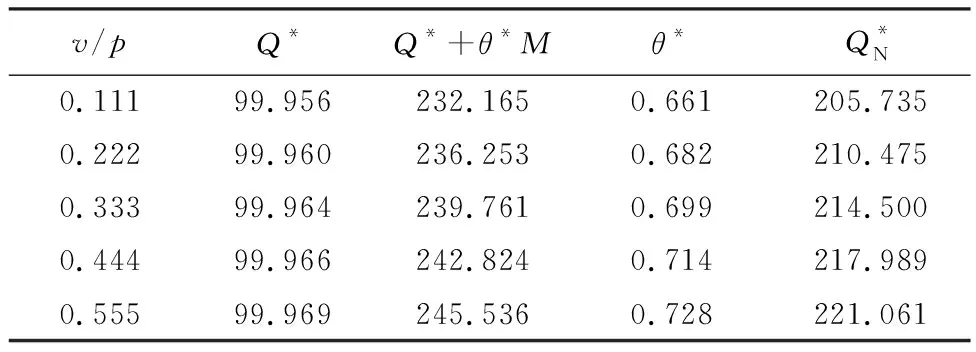

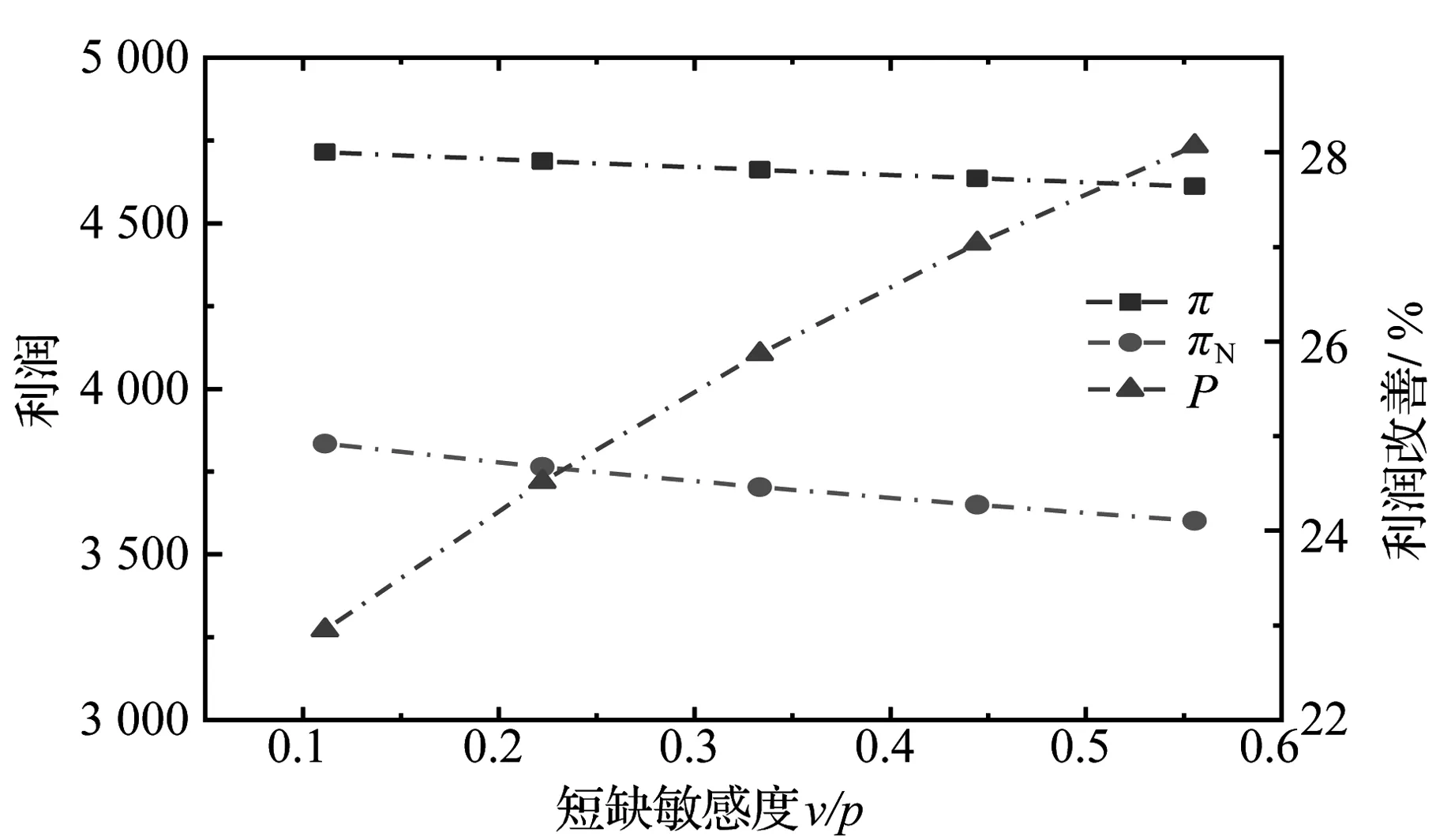

(3)再制造备件的总成本低于新备件的成本,满足:cr+c0 (4)价格、成本和残值满足:p>cn>cr>s。 (5)未售出的新备件带来的损失大于未进行生产的旧备件的损失:cn-s>c0。 (6)累积分布函数F(·)可导,满足如下性质:①单调增加;②有界,F(0)=0,F(+∞)=1。 (7)第一周期需求量x1发生后,第二周期需求满足条件累积分布函数Fx2|x1(·)与条件概率密度函数fx2|x1(·),其逆累积分布函数Fx2|x1-1(·)可导,且随着x1单调递增。 当制造商采取再制造策略(θ>0,即在第一周期进行旧备件的回收)时,制造商的生产决策问题可看作是两阶段随机动态规划问题,通过反向归纳法,得出制造商的最优决策(Q*,θ*,m*)。在第二周期,对于任意的Q和θ,可得到对应的最优的再制造备件生产量m*,再将m*代入第一周期的问题中,即可求得最优的新备件生产量Q*和旧备件回收率θ*。 对于任意的新备件生产量Q和第一周期已实现的需求量x1,制造商在第二周期的初始备件库存量为I=Q-x1。若此时制造商进行再制造备件m(0≤m≤θM)的生产,则第二周期总的备件库存量为Z=I+m。在第二周期,制造商的期望利润为 π2(m)=-crm+pmin(x2,(m+I)+)+ pmin((x1-Q)+,m)-v(x2-m-I)++ s(I+m-x2)+。 (1) 通过求解式(1),可得到制造商在第二周期最优的再制造备件生产量m*,即定理 1。 定理1制造商第二周期的利润函数π2(I,m)是关于再制造备件生产量m的凹函数,且在第二周期,再制造备件的最优生产量为 (2) 基于第二周期的再制造备件的最优生产量m*,制造商的总期望利润可表示为 π(Q,θ)=pmin(x1,Q)-r(x1-Q)+-h(Q-x1)+- cnQ-c0θM+Ex1(-crm+pmin(x2,(m+I)+)+ pmin((x1-Q)+,m)-v(x2-m-I)++ s(I+m-x2)+)。 (3) 通过求解式(3),可得到制造商在第一周期最优的新备件生产量Q*和旧备件回收率θ*,即定理2。 fx1(x1)dx2dx1=0; (4) fx1(x1)dx2dx1=0。 (5) 分析Q*、θ*与相关参数的关系,得到如下推论: 推论1表明,随着再制造的相关成本(再制造备件的生产成本cr、旧备件的回收成本c0)的增加或新备件的生产成本cn的降低,再制造为制造商带来的优势逐渐降低,此时,制造商趋向于增加新备件Q*的生产,而降低旧备件的回收θ*。当第一周期的延迟成本r增加时,为了减少第一周期发生缺货的风险,制造商倾向于增加第一周期对新备件Q*的生产,同时减少旧备件的回收θ*;当第一周期的库存持有成本h增加时,为了减少库存成本,制造商会选择将一部分备件的生产延迟至第二周期,即减少新备件的生产量Q*而增加旧备件的回收θ*。同时,cn的变化只会改变制造商对新备件生产与旧备件回收二者的分配,而不会影响最大的备件供给量Q*+θ*M。然而,再制造的相关成本(再制造备件的生产成本cr、旧备件的回收成本c0)的增加会降低Q*+θ*M。这是由于cr、c0的增加会降低θ*且增加Q*,而cr、c0对θ*的影响超过了其对Q*的影响。此外,与cn相似,第一周期的延迟成本r和第一周期的库存持有成本h均不会影响最大的备件供给量Q*+θ*M。 若原材料市场有所变化,或回收成本与再制造备件的生产成本发生变化,依据推论 1,制造商可迅速对备件的生产决策进行调整,以适应市场的变化。推论 1也可指导制造商平衡再制造策略和一次性生产新备件,以应对生产线关闭后不确定的备件需求,当新备件的生产成本cn、第一周期的延迟成本r和第一周期的库存持有成本h改变时,制造商可依据推论1合理权衡新、旧备件的准备量,而无需调整二者的总准备量。 当制造商不采取再制造策略(θ=0,即在第一周期不进行旧备件的回收)时,制造商仅能在第一周期生产新备件,用以满足顾客在两个周期内产生的需求。此时,制造商的总期望利润可表示为 πN(QN)=-cnQN+pmin (x1,QN)-h(QN-x1)+- r(x1-QN)++Ex1(pmin(x2,(QN-x1)+)+ s(QN-x1-x2)+-v(x1+x2-QN)+)。 (6) 根据式(6),可得到制造商在不采取再制造策略时的最优决策,即定理 3。 (7) 定理2和定理3分别得出有无再制造策略下的最优决策。进一步可知,即使再制造策略是生产线关闭后备件来源的重要方式,制造商也不是在任何情形下都能从再制造策略中获益。只有满足一定条件,制造商才愿意采取再制造策略(此时制造商会在第一周期进行再制造策略的准备,即回收旧备件);否则,舍弃再制造而只进行一次性生产是有利可图的。由此,得到定理4。 (p-cr+v)]fx1(x1)dx1。 (8) 当再制造能够为制造商带来效益时,是否采取再制造策略会对制造商的生产决策产生影响,将两种情形下的决策进行对比,得到定理5。 旧备件的回收成本c0是再制造的前期投入成本,再制造备件的生产成本cr是再制造的后期制造成本,因此,二者的比例c0/cr可表示为再制造前期投入比例,c0/cr对生产决策和利润的影响分别见表2和图2。由表2可知,新备件的生产量Q*随着再制造前期投入比例c0/cr增加而增加,而旧备件的回收率θ*随着c0/cr增加而减小。这是由于随着前期投资比例的增加,再制造备件的沉没成本增加,使得再制造的优势降低。此时,制造商会生产较多的新备件而回收较少的旧备件。 表2 再制造前期投入比例c0/cr对生产决策的影响 短缺惩罚成本v与备件销售价格p的比值v/p可用来衡量顾客对备件短缺的敏感度[29],v/p对生产决策和利润的影响分别见表3和图3。由表3可知,新备件的生产量Q*与旧备件的回收率θ*均随着顾客的短缺敏感度v/p的增加而增加。顾客的短缺敏感度v/p增加,会提高制造商由于备件短缺而带来的损失,为减少短缺损失,制造商倾向于提高新备件与再制造备件的供应量。 表3 短缺敏感度v/p对生产决策的影响 σ1表示第一周期的需求不确定性,σ2表示需求更新后的需求不确定性,σ1越大或σ2越小,信息更新的价值就越显著,因此二者的比例σ1/σ2可用于衡量信息更新的价值,σ1/σ2对生产决策和利润的影响分别见表4和图4。由表4可知,新备件的生产量Q*随着信息更新的价值σ1/σ2的增加而减小,而旧备件的回收率θ*随着σ1/σ2的增加而增大。这是由于信息更新的价值σ1/σ2越大,延迟至第二周期进行再制造备件的生产能有效提高供需匹配程度,因此制造商倾向于降低第一周期对新备件的生产;反之,提高旧备件的回收以实现第二周期的延迟生产。 表4 信息更新的价值σ1/σ2对生产决策的影响 在激烈的市场竞争下,企业愈加重视售后服务,但产品的生命周期逐渐缩短,因此在产品生命周期结束、生产线即将关闭时,有效合理的备件管理对企业发展十分重要。本研究考虑两种备件补货方式:关闭生产线前一次性生产备件以及采取再制造策略,建立了需求信息更新下制造商在即将关闭生产线时对相关备件的两周期生产决策模型,并使用反向归纳法求解最优决策,得到了制造商在采取再制造策略时生产新备件的最优数量,以及旧备件的最优回收率。主要研究结论如下:①即使生产线关闭后,再制造策略是唯一的备件补货方式,制造商也不是在任何情况下都愿意采取再制造策略,只有在超额生产的期望成本大于延迟至第二周期的期望溢价成本时,制造商才能从生产再制造备件中获利并愿意采取再制造策略;②采取再制造策略不仅能有效降低制造商第一周期新备件的库存(减少库存风险),还可以提高制造商总的备件供货量;③当再制造前期投入比例越小、顾客的短缺敏感度越大、信息更新的价值越大时,再制造对制造商的价值越大。 本研究可为制造企业提供关于备件生产与再制造策略的相关指导:①所提出的一次性生产和再制造生产决策模型,给制造企业在即将关闭生产线时提供最优的备件管理决策方案,为制造企业在关闭生产线时的备件管理提供新的决策视角;②推导得出的再制造策略是否有利的阈值条件,为制造企业是否采取再制造策略来满足产线关闭后的备件需求提供了依据;③通过探讨相关成本对决策的影响,可指导制造商如何调整备件的一次性与再制造生产决策来应对原材料市场的成本变化。 考虑到备件销售周期持续时间长、新备件与再制造备件的价值问题,本研究进一步的研究方向包括考虑制造商的多周期决策问题,以及考虑再制造备件与新备件的不可替代性时制造商如何进行最优化决策。3 制造商生产决策分析

3.1 第二周期的决策

3.2 第一周期的决策

4 有无再制造策略的决策对比

5 数值实验

5.1 再制造前期投入比例对生产决策与利润的影响

5.2 短缺敏感度对生产决策与利润的影响

5.3 信息更新的价值对生产决策与利润的影响

6 结语