探讨某公路桥梁深水厚砂砾层地质的桩基施工技术

危明凯

(贵州桥梁建设集团有限责任公司,贵州 贵阳 550001)

0 引言

在国内桥梁建设中,桩基施工是一项高度成熟的施工技术,但深水厚砂砾石层桩基施工始终是桩基施工的一大难点,施工不当容易导致桩孔塌陷、孔径缩小[1-3]。该文以某高速公路桥梁为例,对深水厚砂层桩基施工技术进行深入探讨。

1 工程概况

某高速公路桥梁全长2 918.7 m,主桥为76.85 m+4×150 m+76.85 m 波形钢腹板组合梁,主墩31#-32#墩基础为深水桩。桥梁最长桩基为32#墩,最大水深13 m,井长38 m。该文以32#墩为例探讨了厚砂砾石层深水桩基础施工技术。

2 工程地质条件及地质分析

该高速公路桥梁32#墩位于河道中间,钻孔桩穿过淤泥、粉砂、细沙、圆砾石、细沙、圆砾石层。地质条件多样,环境复杂,周围地质多为圆形砾石,稳定性差,孔壁塌陷风险大,易缩径,钻孔难度较大。

3 超长桩基础施工技术

3.1 钻孔平台

根据该高速公路桥梁所在区域的汛期河道水位数据,设置32#墩台钻孔平台作为岛台,并满足两孔单向通航要求[4]。地基为钢管桩,在钢管桩顶部安装承重梁,承重梁由贝雷梁和分配梁组成。

3.2 钢护筒的制作及埋设

桩基施工质量与桩基在水中的护筒布设质量密切相关,护筒制作成本很高,其长度与制作成本直接相关。护筒越长,用料越多,成本越高,垂直度越难控制。该文根据目前粉砂层冲刷情况和地质条件,拟制作从平台上部至护筒下部全长40 m 的钢护筒。

钢护筒制作材料为厚15 mm 的钢板,其直径由桩的直径决定。为了增加钢护筒的刚性,在其底部安装60 cm的加强圈刃脚。在顶节顶部安装一个60 cm 的加强圈,由厚12 mm 钢板制成。护筒内部设置“米”字形支撑结构[5-6]。制作完成钢护筒后用浮吊吊装,用夹具和振动锤DZ90 振动钢护筒,使其慢慢下沉。

3.3 水上桩位测量与控制

根据总结的深水桩基础施工要点,对已构建的平台须重新测量。使用GPSRTK 测量方法重新测设。

在桩的水平和垂直轴上设置两个测点,在平台工字钢位置油漆标记测点,共进行4个测点的测量。将导向架与桩基中心、导向架中心进行对比,如偏差在可控范围内,可固定导向架,下放钢护筒。

3.4 钻孔要点

该高速公路桥梁32#墩桩基础钻孔作业,采用大扭矩液压旋挖钻,首先安装好旋挖钻,精确定位完成后调整钻孔内部的泥浆指数,打开空压机,进行反循环钻孔。

增加配重(15 t 配重)以增加钻头的爆破压力,同时确保减压钻进。由于该桥梁工程施工场地地质具有软硬夹杂特性,砾石层较厚,容易坍塌。因此,须不断加强随钻泥浆管理,根据地质条件调整泥浆性能、钻进速度等指标,以确保施工现场安全。

3.4.1 泥浆循环系统及指标控制

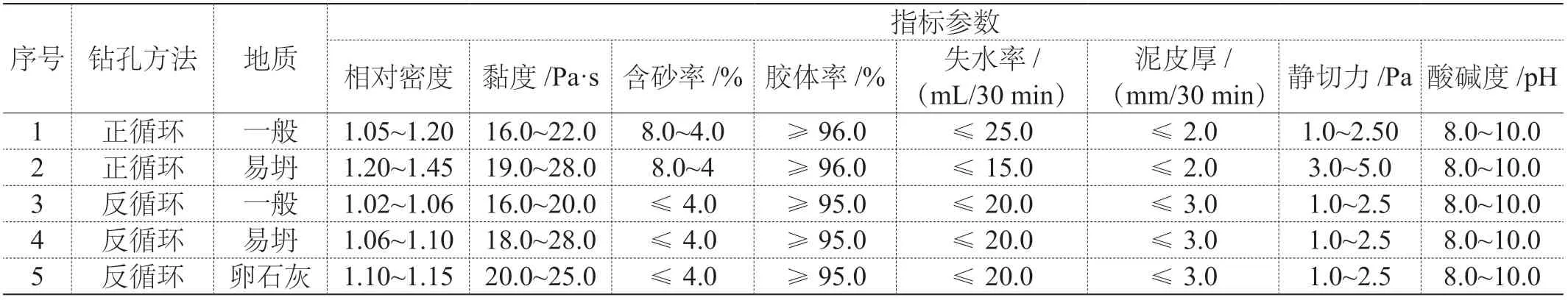

该大桥32#墩水上平台桩基钻孔施工时,于护筒内实施泥浆循环操作,在平台两侧设集渣船,利于泥浆循环及钻渣外排,循环系统由钢护筒、溜槽等多部分组成。图1 所示为循环系统平面图。使用膨润土制作泥浆,制作时还需添加相关化学剂,如PHP、纯碱等,采用YJA-800 高速制浆机制造,泥浆性能指标见表1。

表1 泥浆性能指标要求

图1 循环系统平面示意图

3.4.2 钢护筒内钻进

钻进前,钻杆稍提,于护筒内部制浆,泥浆泵开始工作,搅拌泥浆,完成泥浆拌和后开始进行钻进施工。泥浆池泥浆比重低于1.15 严禁钻进,超过该比重后方可实施钻进施工,距离护筒底1~2 m 时,应减压放低钻进速度,稳定护筒底部地层,钻头等完全没入地层开始正常钻进施工。

3.4.3 一般土层钻进

一旦开始钻孔施工,严禁中断,须持续推进,根据钻进部位、地质等确定钻进速度,并优化泥浆比,接入钻杆时,应保证接头连接紧密,规避漏水、脱落等风险。钻进施工过程,应对泥浆水头严格控制,其高度严禁低于2 m,如出现漏失、损失泥浆的情况,应及时采取措施补充[7]。

钻进时,为有效防止塌孔、扩孔、弯孔和斜孔,泥浆进行护壁,严格控制泥浆各项指标,控制好内外水头差和进尺速度,提高泥浆黏度。钻进使用减压法,杜绝使用全压钻进方式,严格控制钻杆状态,全程垂直,平稳回转钻头。

3.4.4 砂砾土层钻进

砂砾层粒径约为2~10 cm,正循环时,泥浆排渣困难,因此砂砾土层采用泵吸反循环,根据进尺情况,更换刀刃间隙较大(>S cm)的钻头,并及时跟进进尺速度,调整转速及钻压。钻进过程中,钻机如出现负荷较大、进尺较慢的情况,应及时对钻头进行检查,同时采取低速慢进的措施,以免发生其他不良情况,同时密切关注进尺效果。如出现明显减慢情况,应停止施工,对钻具进行检查,了解其是否受损,若发现受损应及时治理。终孔时,做好各项数据记录工作,记录内容包括配重、钻杆长度、编号等,借此了解孔底标高情况。

3.5 清孔

钻孔完成后,通过孔壁回声仪测定孔的直径、垂直度等,初步检测合格后报验,通过验收后实施首次清孔操作:首次清孔采取钻机气举法,该次清孔施工过程中,钻具与孔底保持10 cm 距离,严格控制钻具速度,缓慢回转,便于孔底沉渣全部清理干净;同步实施孔内泥浆置换,新拌泥浆置换孔内泥浆,提升孔内泥浆各项指标。通过各方验收后,实施提钻检孔操作,进行后续施工[8]。

钢筋笼完成下放后,下放灌注混凝土用的导管,对沉渣厚度进行测量,如果与设计、规范要求不符,则需实施第二次清孔施工。

3.6 钢筋笼制作与安装

32#墩桩基钢筋笼全长100.95 m,直径1.6 m,进行同槽制作,标准节段12 m 一节,按安装顺序编号,钢筋与钢筋之间使用直螺纹连接。钢筋笼制作时,对称布置测声管,固定由定位钢筋焊接,制作完成后向水运码头运输,将其使用船舶运输至32#墩施工现场,在运输、临时吊放过程中应以枕木垫平,防止钢筋笼变形。接长钢筋笼前将螺纹套筒、管钳等设备、工具准备好,按照编号下放钢筋笼,全程使用浮吊吊装,吊装时严格控制速度,严禁过快[9]。

钢筋笼对接过程中,通过型钢将钢筋笼临时固定,使用螺纹套与上节钢筋接头顶口对齐。当对齐两节钢筋笼主筋,通过上旋套筒连接,使用浮吊吊装,下放型钢,完成该次吊装后,重复本操作,至完成下放所有节段。下放最后一节时,应调整钢筋笼位置,使用吊筋进行悬吊操作,提升下放精确度。上述下放全程应控制钢筋笼中心、桩位中心合一。

3.7 导管安装

下放钢筋笼后安装导管,并标定导管长度。因桩基较长,涉水较大,导管气密性与混凝土灌注情况息息相关,因此灌注前还需实施闭水试验,了解导管密闭性,32#墩桩基使用的导管外径32.8 cm,壁厚12 mm,且无缝,接头使用T 型螺纹。

3.8 混凝土拌制、运输与灌注

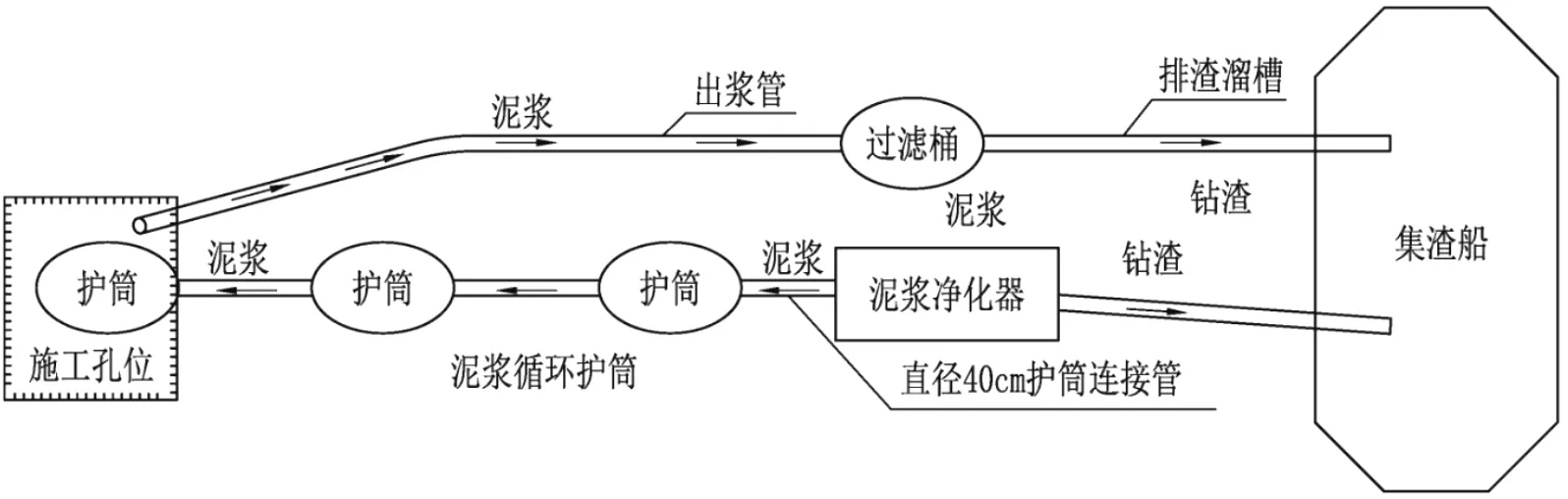

该大桥32#墩桩基混凝土由陆上拌和站集中供应,通过混凝土搅拌运输车运送至临时码头,再由临时码头混凝土罐车卸料至船上旋转罐中,利用船舶将混凝土罐运输至墩位,通过墩位两侧船上的输送泵将混凝土泵送到位。水上混凝土运输示意见图2。

图2 水上混凝土运输示意图

混凝土需经多次运输,除配合比应当精准控制外,还必须严格控制其和易性、坍落度。中心储料斗注入混凝土,开始水下浇筑混凝土施工,全程使用导管、小料斗,完成单根桩混凝土浇筑后,置换出的泥浆通过设备抽送排至沉淀池内。

4 质量、安全保障措施

(1)在检测施工材料的质量时,应当严格按照各项指标,对原材料质量及规格进行全面检测,尽可能选择有质量保障,生产规模较大的实力材料生产厂商,并建立长期合作关系。

(2)在材料进场之前,要查验出厂合格证,将材料规格与设计要求做好比对,待最后抽样检查结束后,不合格的材料进行及时处理,禁止直接用于施工。

(3)建立健全质量控制体系。设置项目经理为质量控制小组的主要负责人,组建包括总工程师、技术员、现场施工员、施工班组负责人等人员的专业技术团队,合理分工强化职责,及时发现并解决问题,进一步提高技术交底工作的效率[10]。

(4)建立安全管控小组,实施三级安全教育机制,做好安全培训工作。为提高安全教育的效果,应加强对三级安全教育的重视,成立专门的安全教育小组,并有针对性地展开对不同工种、工序的安全教育学习。

5 结论

综上所述,桩基施工是一项高度成熟的施工技术,但厚砂砾石层地质条件施工深水桩基难度较大,该高速公路桥梁32#墩深水超长桩基施工工期为60 天,共完成14 根桩基施工。经多次检查,钢护筒垂直度符合要求,桩径及水平位置误差小,各质量检测评定指标均达标,极大提升了桥梁桩基施工效率,节省施工成本,可为类似工程施工提供技术参考,具有良好的应用价值。