梅州抽水蓄能电站机电工程关键技术优化及应用

陈泓宇,叶 飞,张 超,周 赞

(南方电网调峰调频发电公司工程建设管理分公司,广东省广州市 510600)

0 引言

梅州抽水蓄能电站位于广东省梅州市五华县,电站总装机容量120万kW,共安装4台30万kW抽水蓄能机组。2018年6月27日项目主体工程开工,2022年5月28日项目全面投产发电,全面投产仅用时48个月,创造国内抽水蓄能电站主体工程建设最短工期纪录。四台机组安装调试仅用时24个月,创造国内抽水蓄能电站同等数量机组安装调试最快速度,并且1号机组开创国内抽水蓄能机组三导轴承摆度全面进入50μm先河,同时全国首台抽水蓄能机组成套开关设备在4号机组母线洞成功应用。本文主要介绍梅州抽水蓄能电站基建期在保证设备安装质量的前提下,对设备制造、机电安装、施工工具、调试应用等四个方面采取30多项技术优化措施及取得的成效。

1 优化设计、制造部分环节

1.1 采用转轮叶片数9搭配活动导叶数22技术方案

梅州抽水蓄能电站水头变幅(最高扬程/最低水头)达到1.21,为400m水头段最大的电站。变幅大有益于降低电站单位千瓦投资,但是给机组的设计带来很大挑战,给机组的安全性和稳定性设计带来很大挑战。水头段超过1.2变幅后技术上最好采用变速机组,但是投资会增加一倍。梅州抽水蓄能项目用定速机组解决了大变幅下采用变速机组才能解决的机组安全性和稳定性问题。为了解决水头大变幅出现的振动问题,梅州抽水蓄能机组通过采用转轮叶片数9搭配活动导叶数22技术方案,优化流道设计,规避了机组内压力波传播造成的叠加问题,解决了同水头段机组的振动难题,为400m水头段首个采用该机型并且运行效果优秀的机组[1]。

(1)针对高水头抽水蓄能机组转轮制造的诸多难点,如叶片数控加工控制变形难以达到一致性、焊接空间狭窄存在死角、焊接及铲磨强度大(尤其是R角铲磨型线控制难)、装焊误差源多且作业环境不好易影响制造质量等问题,国内主机厂家具开创性地将梅州抽水蓄能转轮设计为“上冠叶盘+下环叶盘+9叶片”三大部件组焊成一体的整体结构,其中上冠叶盘先与叶片组焊,最终由上下两个叶盘装焊构成整体转轮[4]、[6]。

(2)上冠、下环分叶盘整铸增强了转轮整体的可靠性:

1)整铸的下环及上冠叶盘缩松模拟结果均优于单铸的下环、上冠及叶片,且实际生产出的均无缩松缺陷。

2)整铸的下环和上冠叶盘夹渣模拟结果优于单铸的下环、上冠及叶片,整铸内环的模拟结果与单铸的下环、叶片相当。实际生产的下环、上冠叶盘及叶片在加工后均无PT显示;且针对一次氧化渣可在后期工艺中增加过滤器,针对二次氧化渣可通过加大贴量、设计浮渣面、集渣磁管、浇筑时吹氩保护等措施来较小氧化渣风险。

3)整铸的叶盘应力模拟结果显示热裂倾向最大的区域不会产生热裂,T型区域也不会产生热裂。

(3)国内主机厂家对原设计的转轮进口边进行了“S”型优化,即将转轮直径D0由原设计的φ4465mm,优化为φ4387.2mm,使得比值D1/D0(D1为导叶节圆直径φ5407mm)由原设计的1.211增大为1.232[2][3],这一优化措施对降低无叶区的压力脉动发挥了积极作用(见图1、图2)。

图1 转轮Figure 1 The runner

图2 转轮叶片Figure 2 The runner blade

(4)数控机床和刀具技术快速发展,精加工工艺得以掌控:

1)结合机床动态特性装夹、切削状态等情况,进行轮廓误差分析及补偿控制,使得型线精度优于传统工艺制造方法,满足精品制造要求。

2)可以在机检测实时控制叶盘加工情况,优化区域切削顺序和切削参数,减少应力释放对变形的影响。同时,采用高速旋风铣减少刀具切削的受力面积,防止夹刀形成颤纹。

3)通过微分几何分析,根据局部几何形态合理规划刀轴,保证多轴加工平稳;优化减振刀杆和刀具的类型,减少振动。

(5)由于国内主机厂家进一步开发了大型叶盘刀轨规划、刀轴算法、刀具设计等工艺,顺利完成叶盘的制造。其中叶片加工精度达到±1.5mm,优于传统单个抽水蓄能叶片±2.5mm的加工精度。同时,也能确保叶片与上冠、下环倒角的一致性。

(6)梅州抽水蓄能转轮整体结构设计能使得单个叶盘焊缝填充金属量较之完整叶片的减少60%,由2条角焊缝缩减为1.3条平焊缝,焊材由2t减少至0.8t。从而更有效控制焊接变形和焊接残余应力,整体上较大提高转轮的制造质量。同时,由于上冠叶盘与叶片焊接焊缝移至靠中间部位,改善焊接、探伤、打磨的操作空间,可实现狭窄区域的智能焊接,减少手工作业对转轮制造质量的影响。

(7)梅州抽水蓄能转轮在整个投料、铸造、加工各个环节以及焊接、退火、精加工、静平衡的全过程均严格按规范要求进行多次反复的PT、MT及抽探比例至少为20%的UT探检并集中予以全方位消除缺陷,确保高质量达标的精品转轮验收出厂,为梅州抽水蓄能电站提前投产发电创造条件。

(8)国内主机厂家设计制造梅州抽水蓄能电站水泵水轮机时,采用了平衡测杆应变片法这一先进的静平衡技术进行静平衡试验。因此,能够确保转轮静平衡达到G2.5的高质量标准。

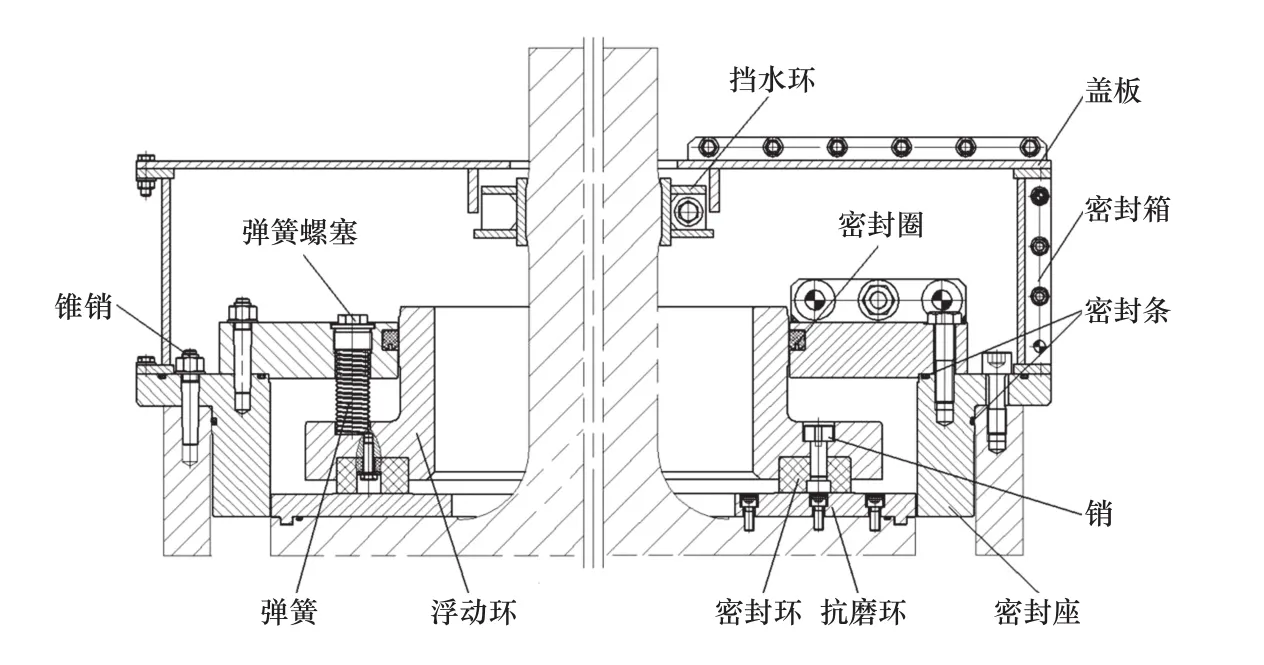

1.2 主轴密封结构优化

(1)在深圳抽水蓄能结构的基础上,吸收了其他厂家厚实支持环的设计特点,使得其与弹簧螺塞形成对筒形弹簧的良好的定位和适于调整的功能。同时,筒形弹簧下部直接定位于浮动环配置的孔槽,整个弹簧调整装置是相对均衡稳定的。

(2)汲取其他进口主机厂家系列将密封环嵌入浮动环下端面的设计,使其可以不受径向推力的影响,改善了密封环及浮动环在径向推力作用下的变形带来的隐患(见图3)。

图3 主轴密封结构Figure 3 The seal structure of main shaft

(3)新型合成耐磨树脂材料的密封环具有适应较大吸出高度和较大密封表面线速度的功能,密封环磨损后能保持原来的形状不变。

2 优化重要部件的装配

2.1 强化蜗壳座环拉紧螺栓

梅州抽水蓄能设计的座环锚板套管支撑架的套管长度达到2400mm,与座环底部的距离为883.6mm,为了强化原设计“用PVC管将拉紧螺杆支架套管与座环间裸露的拉紧螺杆进行包裹保护,并可靠封堵PVC管接缝处避免混凝土与长、短拉紧螺杆接触”,以及拉紧螺杆与螺母应考虑防松措施和防止套管漏浆等具体措施,经优化增设上部防振捣分半钢套管对螺栓进行防护并点焊、锁定,使得整个套管混凝土灌浆保护结构更加牢固,足以避免出现漏浆导致螺杆卡住、拉断问题,确保现场不出现返工、整个装配和混凝土浇筑工期均有效提前完成(见图4)。

图4 蜗壳座环拉紧螺杆防护Figure 4 The protection of tension screw in spiral casing with stay ring

2.2 激光跟踪虚拟装配技术应用

导水机构出厂验收经过论证和专家组认可,同意国内主机厂家对导水机构工厂预装采用基于激光跟踪仪三维测量的水轮机导水机构虚拟装配技术,激光跟踪测量技术可以实现高精度、高效率的三维测量,实现导水机构达到预装的效果[5],该方案的实施使得导水机构大幅度提前到货,为机组按期投产争取了宝贵时间(见图5)。

图5 水轮机导水机构虚拟装配Figure 5 The virtual assembly of distributor in hydraulic turbine

3 安装工艺优化对直线工期的提前是极大的促进

(1)梅州抽水蓄能项目部借鉴其他常规水电站经验,在基础混凝土浇筑至EL312.98m过程中预先埋设钢支墩基础,并精心设计了全部用于调整支撑蜗壳的钢支墩(见图6),这项合理化建议不但提高了蜗壳安装调整精度,还取消了原设计的钢筋绑扎、立模浇筑混凝土等施工工序,尤其是节省了原来必不可少的混凝土浇筑后的凝固期耗时,直接压缩工期在15天以上。

图6 蜗壳座环钢结构支墩Figure 6 The iron buttress of spiral casing with stay ring

(2)由于分瓣顶盖组合面作业空间狭窄,运用电加热棒作业操作困难、影响面大,业主决定加大投入,部分位置选用FROMO超级螺母(见图7):

图7 顶盖分瓣面把合超级螺母应用Figure 7 The application of super nut in the connection of segment

1)超级螺母在顶盖组合螺栓狭小空间部位使用更其方便、合适。

2)超级螺母硬化承压垫圈起到弹簧的作用,提高螺栓连接的弹性,补偿沉陷变形,对顶盖组合螺栓能起保护作用,同时其所保持的预紧力更其可靠。

3)整个扭紧过程对螺栓没有扭转应力,使螺栓的拉伸是纯轴向的,避免有害的扭曲或折弯,还可完全利用螺栓的承载力,从而产生准确的预紧力。

4)作业仅需要一把扭矩扳手,无须电动、液压、风动或电热棒等手段,因此更简便、快捷、节省紧固时间具有较高的机械效益,在梅州抽水蓄能施工中直接节省工期达10天以上。

5)机组运行中还可以实施检查、维护,螺母、螺杆及垫圈均可重复使用,减少设备预装后拆卸的时间,可实现分瓣顶盖快速组装和拆解,寿命也长。

(3)由于梅州抽水蓄能机组结构设计特点,中间层混凝土施工需等底环到货后方能实施,在机组投产计划调整而底环又不能按期到货的严峻形势下,梅州抽水蓄能项目部提出机坑里衬和下机架基础开槽的方案,既不影响机组结构和装配质量,又解决土建施工的卡脖子疑难问题,确保了施工工期顺利进行,直接节省工期达15天以上(见图8)。

图8 机坑里衬开槽Figure 8 Notching in pit liner

(4)经多方筹措、合理安排,将座环打磨加工序提前在机坑混凝土浇筑到母线层混凝土后,其时在机坑里衬上端口布置一个钢制封闭平台隔离水车室成一个封闭空间,使得施工时间约45天的座环打磨加工工序,与发电机层混凝土浇筑直至拆模平行作业而不占直线工期。

(5)业主汇集各相关单位论证认为,由于高转速抽水蓄能机组普遍采用座环打磨加工工序,就目前所采用的较高精度的加工磨削设施的水平而言,是完全能够消除座环组焊、混凝土浇筑所可能带来的变形影响,达到与导水机构车间预组装同样的基本条件。同时,只要控制好严格把控座环各相关加工面的打磨加工量和精度;同时,把导叶端部大小头间隙调整均匀达到规范要求以及合理控制导水叶转动扭矩作为导水机构最终验收的主要依据。

(6)在施工中将取消导水机构预装工序:

1)施工单位在梅州抽水蓄能增加在锥管上设置同心样点在水轮机顶盖安装后进行了精确的同心度校验。

2)调整顶盖同心度和位置度后对导叶端部大小头间隙的测录数据表明,符合“导叶大小头的偏差允许值应为0.03~0.04mm”的要求。

3)同时制备导叶单个提升旋转工装,在导叶套筒安装完成后逐一进行导叶同心度调整并验证每一个导叶扭转的灵活性,而其所欠缺的是没有使用拉力计等措施采集量化测录数据(见图9)。

图9 导叶灵活性验证Figure 9 The flexibility test of guide blade

(7)针对国内主机厂家原拟将发电机轴、下机架、推力轴承依次在机坑进行装配的传统工艺,应用《发电机与下机架整体吊装》工法的建议,在安装间预埋发电机立轴法兰,定制下机架、推力轴承、发电机轴联合组装支墩并定制下机架、推力轴承、发电机轴联合吊装工具,实施了在下机架预装完成吊出机坑在安装间把下机架、推力轴承、发电机轴组装联合吊装体的工艺。由于该工序可以同机坑水轮机部件安装平行作业施工,达到了优化工期约20天的预期目标。

(8)在发电机层采用敷设钢板分散集中载荷提前组装上机架的方式,使得原安排使用同一工位与转子组装流水作业的上机架装配与转子装配平行作业,并在转子吊装联轴完成后立即进行上机架安装,优化了工期约15天。

(9)用延伸管与球阀把合直接与上游引支钢管焊接的工艺,这就要求严格控制延伸管焊接工艺,按每天焊接一层的焊接速度实时监控焊接变形量,避免焊接应力集中。工艺改进后大幅缩短球阀安装时间,实现首台球阀30天即可完成安装的目标。

4 优化电气设备设施及安装

(1)为加快电站机电设备全面国产化进程,应用国产化GCB技术研制全套抽水蓄能机组开关设备,包括发电(电动)机断路器、电气制动开关、换相隔离开关、启动母线分段隔离开关、启动开关、拖动开关等打破国际垄断,填补了我国该领域的技术空白。

(2)提前设定机组18kV浇筑母线长直段、接口,使得弯头生产周期减少至21天,配合空运,最终控制交货期在1个月左右。提前具备1号机浇注母线安装条件,满足了1号主变压器充电的进度要求。

(3)在主变压器洞施工时加大投入采用专用平台,减少搭脚手架时间,同时主变压器等大件设备和车辆都可以通过平台下面运输,加快主变压器洞整体施工进度。

(4)敦促高压电缆安装厂家在电缆下竖井的楼板、钢制楼梯安装完成时立即进场进行脚手架搭设、支架安装,使得直线工期提前约15天。

5 施工器具优化

(1)引进、推广安装简捷、快速,安全稳固的承插式脚手架,使得主厂房楼板浇筑中大大缩短脚手架搭设施工工期,这一举措在EL310以上楼板浇筑中应用优势尤为明显,有力保障了主厂房土建施工进度。

(2)购置并采用液压冲孔设备(见图10)及其配套工艺,在项目现场制作10kV、400V连接铜排、转子阻尼换连接片铜排等工序中解决了传统台钻划线,冲孔有毛刺,凹坑,材料变形等问题,提高工效压缩了直线工期。

图10 液压冲孔设备Figure 10 The hydraulic punching machine

(3)采用噪声小,成形好,无粉尘、效率高的新一代管路坡口机(见图11),提高工效,节约了人力和工时消耗。

图11 管路坡口机Figure 11 The pipe beveling machine

(4)采用小巧灵活、切割速度快、成形精度高、操作方便的新型磁力气割设备(见图12),切实保障了蜗壳延伸段和球阀延伸段的焊接质量(焊接量也大为减少),对提高工效、压缩工期明显有所促进。

图12 磁力气割设备Figure 12 The magnetic gas cutting machine

6 机组调试优化

在天时、地利不尽理想的情况下逆境行舟,2021年11月1日引水系统充水,2021年11月29日达到机组有水调试条件。梅州抽水蓄能首台机调试仅耗时约1个月,得力于:

(1)汇集设计制造、建设公司、监理及施工单位力量雄厚、人员精壮的调试团队,集约多年类比抽水蓄能机组调试经验,编制详尽的调试大纲,理清头绪、顺序渐进,针对性解决疑难,及时进行处理、调整,最终达成发电投产目标实现。

(2)以业主为龙头提前按调试节点和调试与电网调度反复沟通,让其对现场调试给予了极大支持。

(3)调试团队的每一分子都能竭心尽力,聚沙成塔,如首次采用CP方式启动机组,调剂工期至少15天;又如调试过程中利用备用临时水源和电源进行各系统单体调试,减少对电网系统和取水系统完建的干扰,也是明显的范例。

(4)为确保4号机组国产化成套开关设备安装进展,梅州抽水蓄能项目部联合西开公司精心组织、协调多方资源,成功地解决了国产GCB与前三台接口和控制回路诸多不同带来的技术重点、难点问题,创造性在主变压器充电前将机组空转起来,提前完成机组动平衡试验、调速器空转特性试验和机组过速试验,抢回近10天的调试时间。同时编制《广东梅州抽水蓄能电站成套开关设备现场安装调试紧急预案》,集结各方专业力量严格按照规程、标准对设备的安装调试进行全过程管控,为首台国产化抽水蓄能机组成套开关成功应用提供了坚实保障[7][8]。

7 结语

随着国家碳达峰、碳中和目标提出,能够更加快速、高质量地完成大型抽水蓄能电站机电设备安装成为抽水蓄能电站建设者追求的目标。梅州抽水蓄能电站机电以24个月完成同类型抽水蓄能电站首台机投产发电目标的最佳战绩,极其艰难跋涉的步履雄辩地证明了:

(1)一个项目的成功必须凭借设计、制造厂家(包括设计单位)、建设公司(含上级管理部门)、监理监造、安装施工及调试团队自始至终地各负其责、共同努力,也正是精心设计制造、精心监督管理、精心施工,才能抵达机组三导轴承运行摆度均小于0.05mm、各导轴承温度小于60℃如此高标准的彼岸。

(2)水电工程优化措施涉及方方面面,乃至贯穿整个工程项目,亦即设备制造、安装调试、施工机具等全方位、全过程的优化。工程实践极大提高了各类加工机械的调控能力和精度标准,技术人员素质和掌控能力也是日新月异,更何况先进的施工机具和施工工艺必然有效提高设备安装质量和安装进度、缓解施工人员紧缺等问题。总之,优化措施可大幅缩短电站建设周期,是提高水电设备安装水平的有效路径。

(3)“十四五”期间,中国南方电网有限责任公司即将快速上马的多个抽水蓄能电站项目,可以直接应用和推广梅州抽水蓄能工程建设过程中所采用的优化措施,并取得可观的成效。

——“AABC”和“无X无X”式词语