含碳多金属硫化物型金矿选厂工艺改造实践

1 工艺矿物学分析

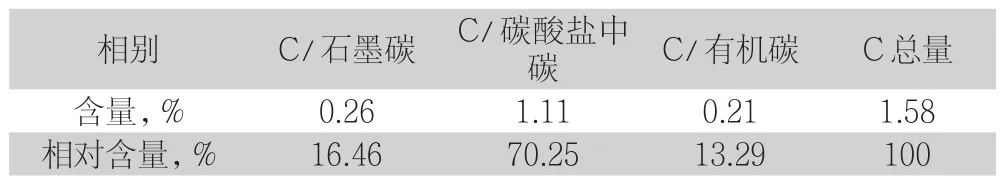

1.1 矿石主要化学成分分析和碳物相分析

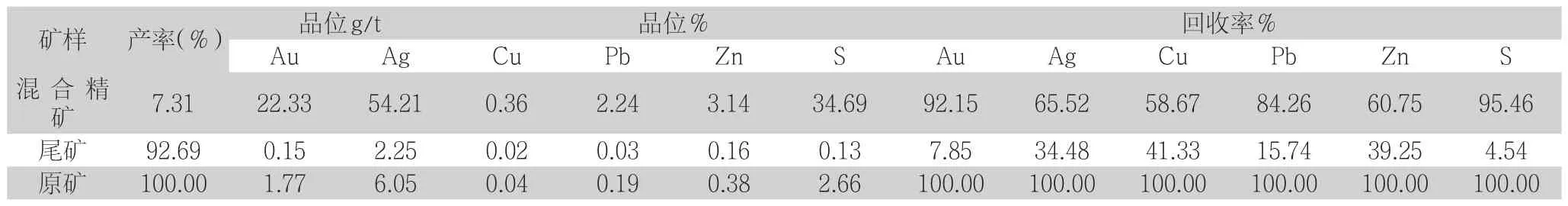

某金矿矿石主要化学成分分析结果见表1,矿石中有价元素金的品位为1.77g/t,是回收的主要目的元素,同时伴生银、铜、铅、锌等多种有价元素。原矿碳物相分析结果见表2,有关资料表明,有机碳含量超过0.2%就会严重影响金浸出率

,该矿部分金矿石含有大量碳质板岩,有机碳含量远超1%,高碳金矿石矿氰化过程劫金现象严重,影响金氰化回收率。

1.2 矿物组成及重要矿物的嵌布特征

矿石中的金矿物主要为自然金和银金矿,其次为碲金银矿,另有微量金银矿;银矿物主要是碲银矿;铜矿物主要是黄铜矿;铅矿物主要是方铅矿,另有少量白铅矿;锌矿物主要是闪锌矿。其它金属矿物主要为黄铁矿,另有少量毒砂等。非金属矿物主要为石英和绿泥石。具体矿物组成见表3。

矿石中金矿物的粒度分布很不均匀,主要集中分布在两端,其中38.89%的金矿物大于40μm,36.23%小于10μm;单体金及与黄铁矿裸露连生的金矿物仅占1.20%;73.74%金矿物呈不规则状、粒状嵌布于黄铁矿与脉石矿物粒间以及脉石矿物粒间;5.34%金矿物以细粒状、长条状分布在黄铁矿、黄铜矿、脉石裂隙中;19.71%的金矿物被包裹在黄铁矿、方铅矿、石英等矿物中,这部分金矿物的粒度比较细,大部分小于5μm,因此即使在细磨条件下也较难单体解离,主要影响金浸出率的提高。

黄铁矿、方铅矿和闪锌矿的粒度分布亦很不均匀。其中,黄铁矿的嵌布粒度最粗,其次为闪锌矿和方铅矿,黄铜矿的粒度最细,主要分布在0.015mm以下。黄铜矿、黄铁矿、闪锌矿、方铅矿的嵌布关系也较为密切,分离难度大。

2 原设计流程分析

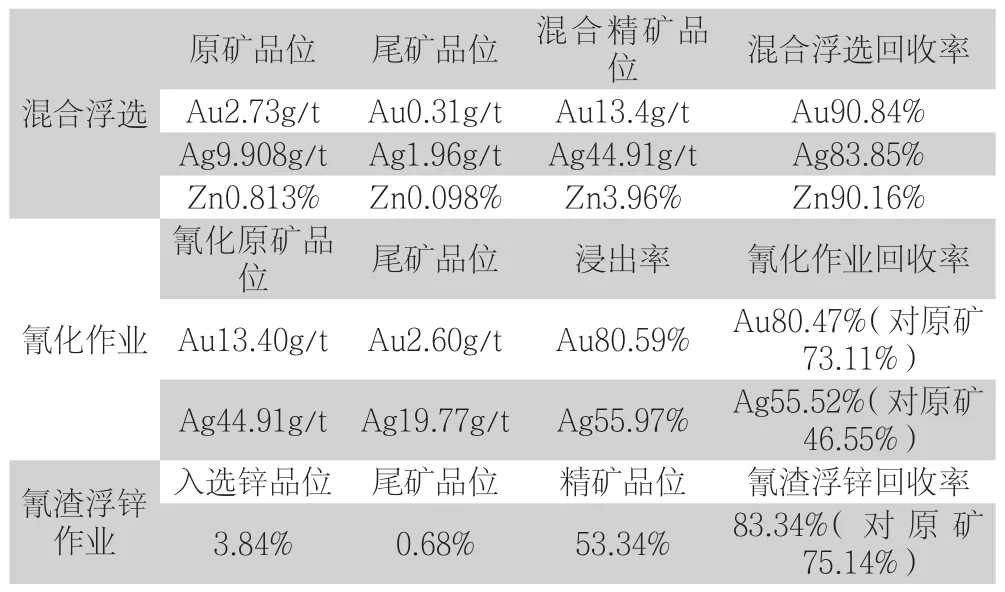

该金矿选厂设计采用三段二闭路破碎+一段闭路磨矿+混合浮选+混合精矿脱药再磨氰化(氰化贵液高温高压解吸电积工艺

)+氰渣洗涤+氰渣浮选锌工艺,原设计选择的工艺指标如表4所示。调试过程发现原设计流程存在以下几个关键问题无法解决。同时原矿平均金品位仅1.77g/t左右,试运行期间金综合回收率不足70%,有必要进行流程改造。

昨天,我亲眼看到他不到五分钟就把德鲁打趴在地,德鲁的脸到今天还青一块紫一块,这就足以证明皮特厉害,更何况他还比我高三十多厘米。

2.1 混合精矿氰化回收率低

该矿石属于硫化物包裹型碳质金矿石,最适合采用焙烧法进行预处理,此法可以打开硫包裹同时降低矿石中碳含量,焙烧工艺污染较大,环保审批困难,同时初期投资金额和生产成本过高,在该矿无法使用。通过查阅文献发现适合处理该矿石的方法还有化学氧化法、生物氧化法及覆盖抑制法

。其中生物氧化法需将矿浆ph调整为酸性,氰化作业前又需要消耗大量石灰将ph调至10.5以上,酸碱消耗和细菌培养成本过高,不适合该矿使用。对于相对容易实现的化学氧化法和覆盖抑制法均进行了试验验证,使用煤油对混合精矿中的碳物质进行覆盖抑制,利用高锰酸钾、过氧化氢、次氯酸盐等对混合精矿中碳质物进行钝化处理,氰化回收率均无明显改善。

为支持民营企业发展,激发各类市场主体活力,2014 年起国家陆续向地方炼厂放开原油进口和使用权,使地炼加工量大幅增长。随着新建装置投产及地炼增加加工量,2016 年成品油产量增长2.8%。因国内需求量低于加工量,导致成品油出口量大幅增加,2016 年出口4831 万吨。

实际生产发现混合精矿金浸出回收率不足75%,低于设计指标80.59%,主要存在以下两点原因:①高碳金矿石占原矿总量30%以上,高碳金矿石富集得到的混合精矿氰化过程劫金现象严重。②混合精矿中被包裹在黄铁矿等矿物中的金矿物占比不低,这部分包裹金浸出率不理想。③矿石中含有1.42%蒙脱石及少量高岭石等粘土矿物,两者均为层状硅酸盐矿物,易泥化后被硫化物夹带进入混合精矿,因其表面电性和层间阳离子的存在,分散在水中会产生水化膨胀,并形成聚集体结构,使矿浆的黏度上升,影响金氰络离子扩散速度,同样影响浸出效果。

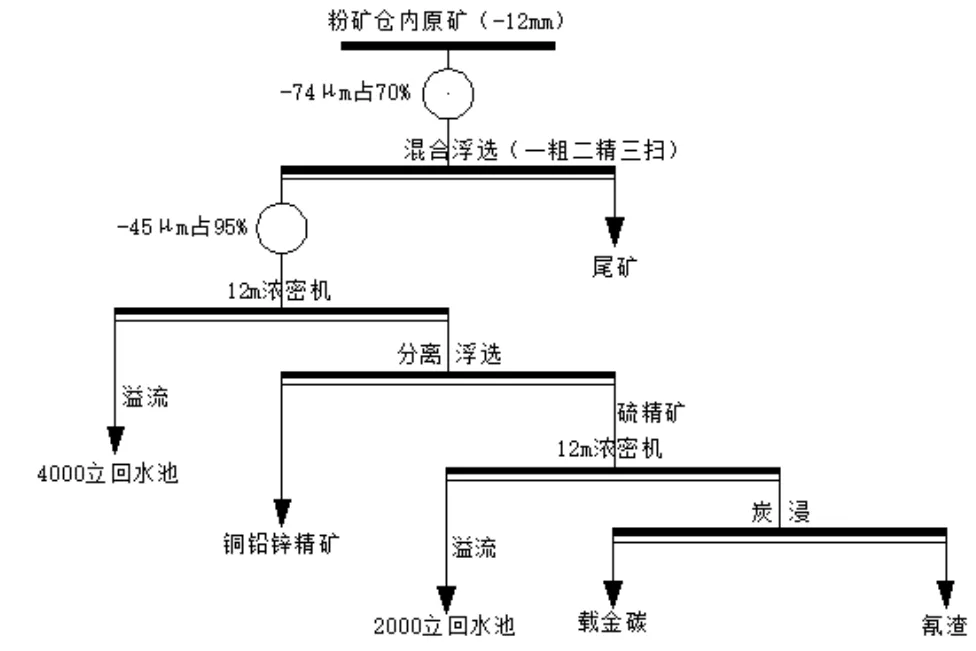

2.2 载金碳无法循环利用、锌硫分离困难

该金矿石中黄铜矿与方铅矿、黄铜矿、闪锌矿嵌存关系较为密切,同时所含黄铜矿嵌布粒度极细,很难通过浮选铜矿物手段将进入氰化作业的铜铅锌矿物含量降至不影响氰化后续作业的程度,单一浮选作业又无法最大限度回收矿物中的金银元素,所以必须减少进入氰化作业的金元素总量,通过浮选方法富集大部分金元素作为精矿粉出售给冶炼厂,再将浮选尾矿氰化回收尾矿中金元素。大部分易泥化的碳质脉石将在分离浮选作业中上浮进入精矿,分离浮选尾矿含碳量降低,对提高分离浮选尾矿氰化回收率有利。冶炼厂可综合利用精矿粉中铜铅锌等副元素,同时通过焙烧等手段解决高碳精矿氰化回收率低等问题。为节约投资,必须利用现有设备进行工艺改造,改造后流程如图1所示,混合浮选前工艺。

从归属权的角度看,农村经济产权属于农村集体经济资产,农村经济产权所有者改变是因为农村集体经济所隶属的成员模式有所改变。

3 改造方案分析及试验验证

3.1 改造方案分析

氰化贵液含有大量铜、铅、锌、铁氰化络合物、浮选药剂及絮凝剂,这些物质被载金碳吸附后,导致其载金量下降严重,不足1000g/t,采用高温高压解吸电解工艺解吸率不足20%

,通过酸洗处理和火法再生联合处理仅能消除浮选药剂和絮凝剂对载金碳解吸率和载金量的影响,恢复载金碳小部分吸附能力,载金碳须频繁进行提碳、解吸和再生作业,将增加活性碳粉化比例和金损失,不得不直接出售载金量不足1000g/t的载金碳,极大提高了生产成本,同时造成资源浪费。

3.2 混合浮选药剂制度优化及试验验证

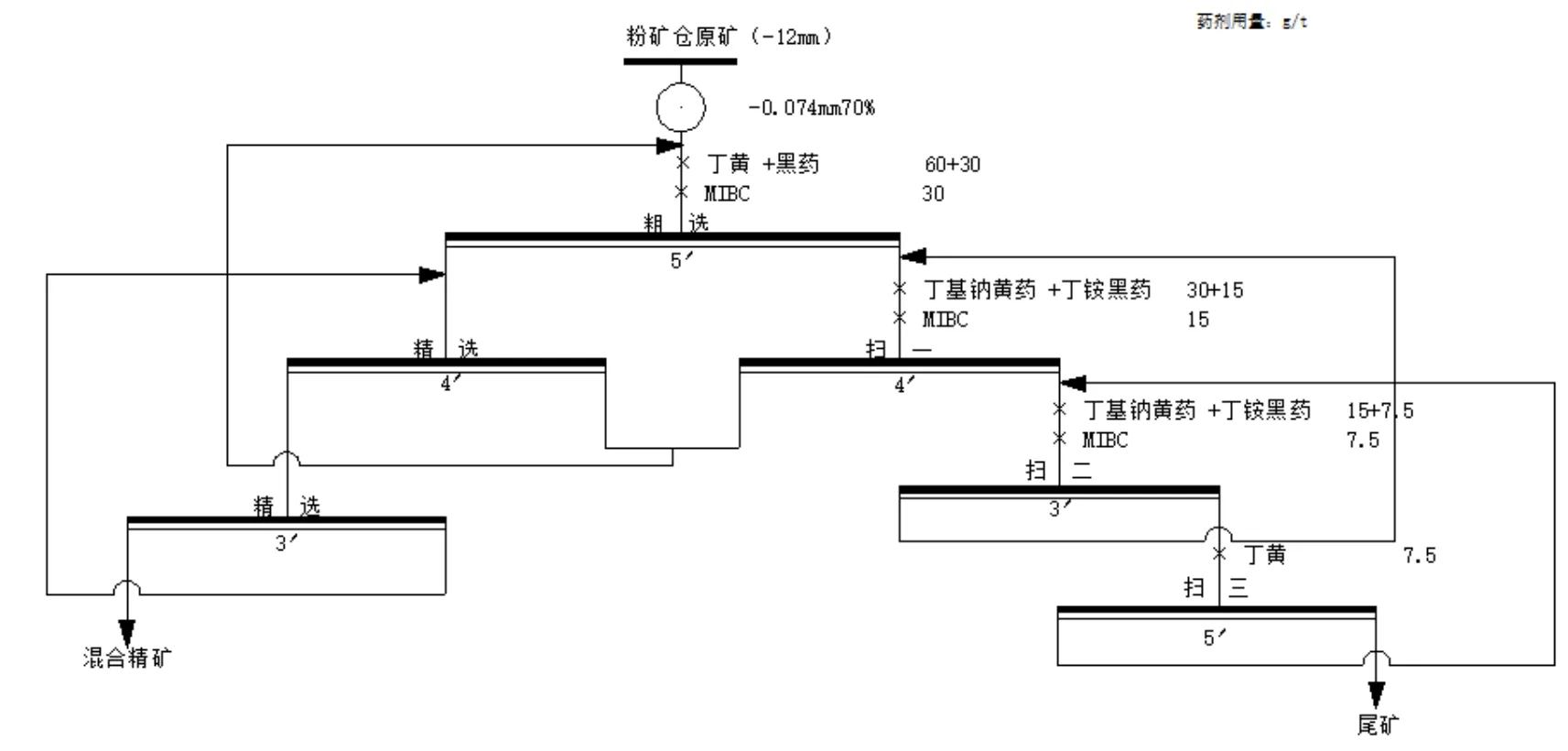

对原设计混合浮选药剂制度进行反复优化得到最佳药剂制度,如图2所示。

闪锌矿和黄铁矿嵌存关系密切,经过氰化后的氰渣进行选锌作业时,锌硫分离困难,原矿锌品位仅0.2%~0.3%,远低于设计值0.813%,很难获得品位合格的锌精矿。

大部分含碳物质随浮选进入铜铅锌精矿,劫金现象影响减弱,硫精矿中硫包裹金占比较高,浸出率不理想,经过浸出试验验证,使用广西森合高科生产的环保浸金药剂金蝉单耗5kg/t情况下,硫精矿中金浸出率40%~50%。氰化钠浸出效果稍好于金蝉,单耗2kg/t情况下,金浸出率45%~52%。氰化钠作为剧毒化学品危险性较大,采购、运输、使用管理均较为复杂,综合考虑选用用相对环保的金蝉作为浸金药剂。使用20kg/t氢氧化钠和10kg/t漂白粉或双氧水对硫精矿进行浸前预氧化处理,可将硫精矿金浸出率提高2%~3%,增加的金元素收益不足以抵消助浸剂成本,所以浸出前不对硫精矿进行预氧化处理。

原设计在混合浮选粗选和扫一作业分别添加150g/t、75g/t硫酸铜,通过闭路试验发现添加硫酸铜后金回收率上升0.5%,混合精矿金品位仅18.24g/t,大量脉石矿物进入混合精矿,不利于后续混合精矿分离作业的进行,故混合浮选作业不再添加硫酸铜。

人工开挖孔桩之前必须进行成孔工艺试验,并且数量应在两个以上,检验孔桩内壁是否出现土层坍塌、涌砂等现象,同时检验混凝土护壁是否达到预期效果。

3.3 分离浮选流程优化及试验验证

若在进行分离浮选时先抑制锌矿物,使大部分金元素随铜铅精矿浮出后再选锌,试验发现锌精矿会带走混合精矿中15%~25%金元素,金元素在锌精矿中计价系数极低,同时开采后原矿锌品位0.2%~0.3%,远低于设计品位0.813%,锌精矿的价值远低于锌精矿中金元素损失的价值和选锌增加的成本,所以采用不选锌分离浮选方案,直接产出富集大部分金元素的铜铅锌精矿。

目前多金属矿山选厂分离浮选作业普遍采用乙硫氮或Z-200浮选方铅矿和黄铜矿,二者选择性好于黄药类和黑药类捕收剂,且用量仅为丁基黄药的一半左右,是综合回收贵重金属的优良捕收剂

。以石灰作为抑制剂的高碱性浮选条件下,可显著降低铜铅锌精矿中黄铁矿含量。本次优化选用乙硫氮和Z-200作为分离浮选组合捕收剂,以确保在不影响金回收率前提下,尽量提高铜铅锌精矿的金品位,经过反复优化确定分离浮选最佳药剂制度和浮选流程如图3所示。

不选锌分离浮选流程闭路试验结果见表6。铜铅锌精矿金品位31.96%,分离浮选金回收率高达95.21%。铜铅锌元素品位虽未达到计价品位,冶炼厂考虑精矿中铜铅锌等副元素价值,品位30g/t以上精矿中金元素计价系数高达87%,银元素计价系数50%,金品位每提高5g/t,金元素计价系数增加0.5%,在满足金品位达标的情况下,应尽量提高铜铅锌精矿产率,降低硫精矿中金元素金属量。

按该药剂制度进行混合浮选闭路试验,将试验结果统计于表5,混合精矿金品位22.33g/t,金回收率高达92.15%。

硫精矿中金元素仅占原矿金元素总量的4.41%,即使浸出率不高且载金碳仍无法重复利用,该损失已控制在可接受范围,氰渣中流失的金元素仅占原矿金元素总量的2.65%,利用浮选和浸出试验数据进行综合计算,采用混合浮选+混合精矿抑硫浮铜铅锌精矿+硫精矿氰化流程,金综合回收率高达89.50%,考虑计价系数后(载金碳中金计价系数0.95),金综合回收率亦高达78%,远优于原设计指标。

由于该地区的民族多样性较明显,且地方特有的方言种类较多,因此乐山地区的普通话整体水平处于中间状态。如图2.1所示,在受访人群中,虽然涵盖了工作者、学生及老年群体等不同范围人群,但普通话仍然没有达到一甲水平的,一乙也只有22人,即大部分处于二级水平上,二甲与二乙分别占44.2%与41.6%,二级的总体比例达到85.8%,本文认为一方面是由于当前虽然各地区的母语及方言不同,但普通话在各地的普及率及使用率较高,因此整体水平性不低;另一方面,在国家普通话水平测试中,会对南方地区的学生进行政策倾斜,即对普遍的地区性发音错误采取不扣分策略,因此部分方言中的发音问题在普通话测试成绩中的影响较小。

该改造未占用分离浮选工段原有选锌设备,若采区出矿锌含量超过0.5%,即可启用选锌设备,将铜铅锌精矿中的锌矿物分离出来,作为锌精矿单独销售以提高锌资源利用率,现阶段原矿锌含量过低,暂不启用选锌作业。

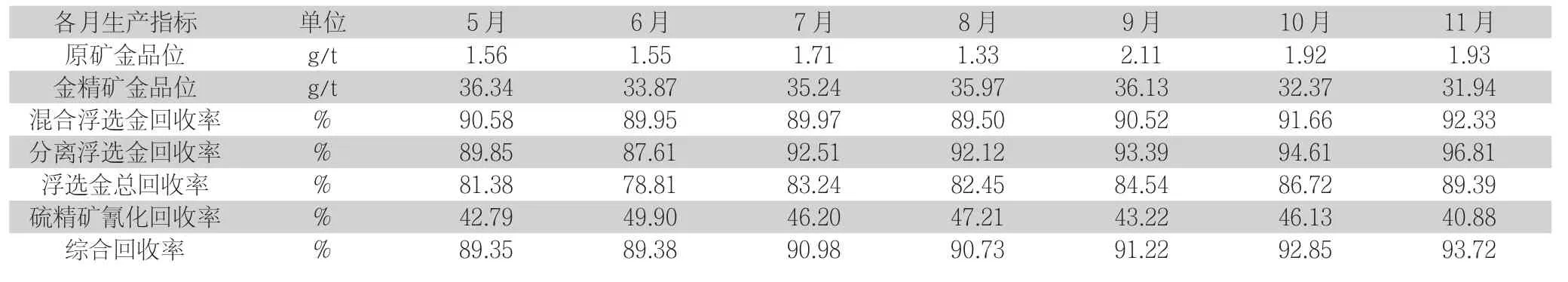

4 改造后生产指标

流程改造后生产指标见表7,实际生产金综合回收率均在89.35%以上,与前期选矿工艺验证试验指标吻合,除金回收率改善明显以外,与原流程相比,改造后流程还具有如下优势:①原流程混合精矿全部氰化,浸金药剂金蝉消耗量20~30kg/t,改造后仅硫精矿须氰化,且金蝉用量仅5kg/t,

金蝉用量仅为原流程6%~10%,活性炭消耗量仅为原流程3%~5%左右,大幅度降低浸金药剂成本、载金碳用量及高温高压解吸电解作业能耗。②对矿石性质波动适应性强,原矿金品位低至1.56g/t,亦可在保证金回收率情况下确保铜铅锌精矿金品位达到30g/t以上,使其符合最低销售要求。分离浮选作业仅通过控制石灰添加量即可控制铜铅锌精矿的金品位,操作难度远低于流程改造前锌硫分离作业,便于生产管理。该改造方案可供含碳多金属硫化物型金矿选厂参考和借鉴。

部分企业中,财务会计的工作内容主要是总结和分析企业过去及当前阶段的管理运营情况进行。基于现状是无法对未来的发展进行预测的,因为这种做法缺乏预测的依据,所以对公司未来发展的规划有着不良影响。

5 结论

该金矿选厂原设计采用混合浮选+混合精矿脱药再磨氰化(氰化贵液高温高压解吸电积工艺)+氰渣浮选锌工艺,存在以下三个问题:①高碳金矿石占原矿总量30%以上,劫金现象和硫包裹导致混合精矿浸出回收率过低。②氰化贵液含有大量铜、铅、锌、铁氰化络合物、浮选药剂及絮凝剂,载金碳载金量下降,且无法顺利解吸循环利用。③原矿锌品位低,锌硫分离困难,很难获得品位合格的锌精矿。试运行期间金综合回收率不足70%,有必要进行流程改造。

对混合浮选药剂制度和分离浮选流程进行了优化,混合浮选不再添加硫酸铜,分离浮选不再选锌,改造为混合精矿抑硫浮铜铅锌精矿+硫精矿氰化流程,同时通过闭路试验和氰化试验验证金综合回收率高达89.50%,考虑计价系数后金综合回收亦高达78%。实际生产金综合回收率均在89.35%以上。

[1]宋鑫.中国难处理金矿资源及其开发利用技术[J].黄金,2009,30(07):46-49.

[2]乔天强,李洪松,朱坤.载金炭高温高压解吸电积工艺研究及优化[J].云南冶金,2021,50(06):56-61.

[3]张作金,王倩倩,代淑娟.碳质金矿预处理技术研究进展[J].矿产保护与利用,2017(05):99-104.

[4]和少龙,马强,梁佑贵,尚朝表.高银铜铁钙载金炭高温高压解吸电解试验与实践[J].有色金属(冶炼部分),2020(05):66-70.

[5]袁竹林,张昌启,沈子林.乙硫氮应用于矿石浮选的使用特点[J].有色金属(选矿部分),1982(06):10-12.