大直径超长距离钢顶管施工技术应用分析

罗维高,林惠庭,章 志,卢荣富,施 雨,周晓敏

(1、珠海市斗门区建设工程质量监督检测站 广东珠海 519125;2、上海市基础工程集团有限公司 上海 200001)

0 前言

顶管施工技术具有对地面干扰小、施工速度快、综合成本低等特点。超长距离顶管施工工艺可以穿越河流、湖泊、海洋等天然屏障,避免了修建人工岛工作井的复杂工况。但由于施工难度大,单次顶进长度超过2 000 m 的顶管工程案例屈指可数,类似工程的实施仍缺少成熟理论的指导和成套技术的支持。截止目前,国内一次顶进距离超过2 000 m 的主要工程案例有:①嘉兴污水处理排海管道工程,钢筋混凝土顶管内径2 m、单次顶进距离2 050 m,2001 年完成[1];②汕头第二过海输水管道续建工程,钢管通径2 m、单次顶进距离2 080 m,2008年完成[2];③过珠海市磨刀门水道的大直径超长距离钢顶管工程,钢管通径2.4 m,单次顶进距离2 330 m,2019 年完成;④苏州城区第二水源阳澄湖引水管道工程,钢管通径2 m,单次顶进距离2 686 m,2020年完成[3]。

与常规顶管施工相比,超长距离顶管施工需要考虑以下几个主要问题:

⑴千斤顶最大顶进阻力计算的准确性,中继间的设计计算的准确性,泥浆减摩的效果等因素是决定超长距离顶管成败的关键。

⑵设备的可靠性,尤其是不易更换的核心部件,如刀盘、轴承等。

⑶与管道口径有关的顶管施工难点多,比如通风问题、长距离测量等。

珠海地处广东省中部沿海、珠江三角洲的南部前缘,地貌单元以冲积平原和海积平原为主,软土分布范围广泛,沉积物以淤泥层占陆地总面积的50%~60%,局部厚度达50 m 以上[4−7]。本文依托过珠海市磨刀门水道的大直径超长距离钢顶管工程施工应用案例,重点对顶管装备与施工工艺、中继间的设置、激光经纬仪导向系统等测量控制技术方法进行研究分析。

1 工程概况

珠海市某引水工程目前只有一条输水管线,已满足不了供水需求,急需建设第二条输水管线[8]。第二条输水管线的主要施工内容为从珠海市斗门区平岗泵站再建设一条至珠海市香洲区广昌泵站输水管线,管外径DN2448。平岗泵站位于斗门区白蕉镇境内磨刀门水道的西侧上游,广昌泵站位于香洲区南屏镇境内磨刀门水道东侧的下游,该输水管线的线路走向为:从平岗泵站沿磨刀门水道西侧海堤至广昌泵站对岸,然后穿越磨刀门水道至广昌泵站,输水管道全长约21.33 km,其中穿越10处水闸,天生河、磨刀门水道2处河道。

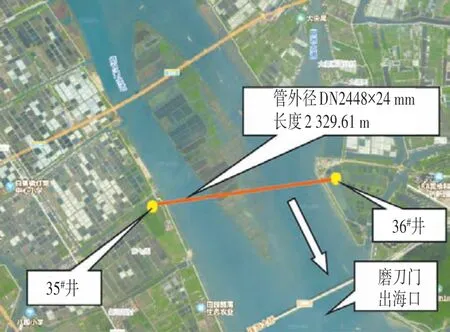

该输水管线设计全长21.33 km,其中开槽施工管道10.00 km,其余管道均采用钢顶管施工,设计全长共采用36个工作井,本文重点对过磨刀门水道35#井~36#井区间大直径超长距离钢顶管的施工技术进行研究,过磨刀门顶管段地理位置如图1所示,两侧为磨刀门水道,中间为磨刀门水道中心岛。

图1 过磨刀门顶管段地理位置Fig.1 Location of the Top Pipe Section of the Sharpened Knife Door

1.1 工程地质情况

过磨刀门水道顶管工程主要施工内容为顶管工作井一座,设计编号为35#井,位于磨刀门水道西岸;接收工作井一座,设计编号为36#井,位于磨刀门水道东岸,以及顶管工作井外洞口加固、后靠背及进出洞口管底土体加固等工程。

35#井~36#井区间顶管为单线施工,顶管长度为2 329.61 m(35#井中心~36#井中心点距离),管道外径为2 448 mm,壁厚为24 mm,管道中心黄海标高为−19.2 m,属超长距离钢顶管施工。

35#井~36#井区间顶管段覆盖土层厚度约为8.5~20.0 m,覆盖土层浅薄处均位于穿越磨刀门水道东、西两侧河道,范围较长,其中,在磨刀门水道东侧顶管长度约为705 m,在磨刀门水道西侧顶管长度约为635 m。覆盖土层较厚处位于磨刀门水道中心岛。

场地内埋藏的地层主要有人工填土(Q4ml)层、第四系海陆交互相沉积(Q4mc)层和残积(Q4el)层,基岩为燕山期(γ35)花岗岩。场地内发育的地层按由新到老顺序分述如下:

⑴第①层素填土,褐黄、灰褐色,由粘性土不均匀混大量砂砾及花岗岩成分的碎石、角砾,多呈松散状态。该层主要分布在管线东、西两侧海堤及广昌泵站内,且海堤堤身夹有0.5~3.9 m 厚花岗岩块石,块径最大可达1.2 m。钻孔PGXK248~PGXK251、PGXK276、PGXK278、TBZK10、ZK4、ZK6 分布有该层,层厚1.40~7.50 m,平均厚度5.00 m。

⑵第②层淤泥:间夹淤泥质黏土,灰褐色,饱和、流塑,含有机质及约10%的粉砂。主要分布于磨刀门水域,水上各钻孔均揭露该层,层厚1.40~31.00 m,平均厚约20.00 m。

⑶第③层淤泥质黏土:灰褐、深灰色,饱和、流塑,不均匀含大量粉细砂及贝壳碎屑。该层分布广泛,层厚1.40~40.10 m,平均厚度25.00 m。地基承载力特征值60 kPa。

⑷第③1层淤泥质砂,灰褐、深灰色,不均匀含贝壳碎屑及淤泥质粘土,饱和、松散。该层主要分布于沙仔洲及磨刀门西侧农垦区浅部,层厚1.70~12.70 m,平均厚度7.00 m。地基承载力特征值90 kPa。

⑸第④粉质黏土:灰白、黄褐色,可塑,粘性较好,韧性中等。含大量粉细砂。钻孔PGZK212~216遇见该层,层厚1.60~3.00 m。

⑹第④1层黏土:棕红、黄褐色,可塑,粘性较好,韧性高。钻孔PGXK248、PGXK249 遇见该层,层厚6.90~7.60 m。

⑺粗砂⑤:灰褐、黄褐色,石英质为主,泥质充填,局部含较多砾石,饱和,中密状态。伏于淤泥质粘土之下。钻孔PGXK248、ZK4、ZK6 遇见该层,层厚5.10~7.30 m。

根据勘探资料,35#井~36#井区间顶管位于第②层淤泥层和第③层淤泥质黏土,上述两层土层分布稳定,厚度较厚,但土质较差,呈流塑状,高压缩性,高灵敏度。其中,第②层淤泥层抗剪强度ck=4.5kPa,φk=2°,承载力特征值fak=50 kPa;第③层淤泥质黏土抗剪强度ck=6 kPa,φk=7°,承载力特征值fak=60 kPa。②层和③层地层均比较适合顶管施工。

1.2 水文情况

⑴地下水类型:该区间地下水为第四系土层孔隙水,主要赋存的地层为淤泥②、淤泥质黏土③、淤泥质砂③1、粉质黏土④、黏土④1、粗砂⑤、中砂⑤1、砾砂⑤2、圆砾⑤3、砾质黏性土⑥1,其埋深较浅,水量丰富,地下水补给来源主要为大气降水及潮水补给。

⑵潜水:地下水位埋深为0.3~2.6 m(高程1.45~4.18 m),受潮汐、降水量、季节、气候等因素影响而发生变化。

1.3 工程技术难点

⑴珠海市磨刀门水道存在深厚软土,淤泥②具有流变性、触变性,变形难以控制。

⑵过磨刀门水道大直径超长距离钢顶管施工的钢管外径DN2448,为国内工程第一,单次顶进距离2 330 m,为国内第二。

⑶35#井~36#井区间顶管要穿越磨刀门河道两岸防汛大堤。因此,对大堤的保护工作也是顶管施工的难点之一[9]。

2 顶管设备选型

2.1 顶管设备选型

根据顶管机的工作原理和土压力的平衡方式不同,顶管施工工艺大致分为自然平衡式、机械平衡式、气压平衡式、泥水平衡式和土压平衡式等几种施工工艺,其中应用最为广泛的为泥水平衡式及土压平衡式两种施工工艺[10]。

泥水平衡式顶管机的施工工艺主要是利用进排泥浆泥水仓内建立的泥水压力来平衡顶管机前端的土压力和地下水压力。泥水平衡式顶管机施工采用泥浆泵进行除土。其优点主要表现在:①采用排浆管道输送切削的土体,顶管隧道空间内无裸土,现场干净整洁;②泥水压力控制灵敏高效,对地层扰动小,地表沉降小。

土压平衡式顶管机的施工工艺主要是利用土仓内的压力和螺旋出土器出土来平衡顶管机前端的土力和地下水压力。其优点主要表现为:①无需泥浆池、泥浆泵等后端配套装置,适合大直径管道施工;②无需泥浆处理,施工成本相对较低。由于本项目穿越磨刀门河道两岸防汛大堤,对沉降控制要求极其严格,因此,应选择采用泥水平衡式顶管机施工工艺进行施工。

同时,顶管施工有一个最突出的特点就是顶管机与穿越土层地质的适应性问题,针对不同的土质、不同的施工条件和不同的要求,必须选用与土层地质相适应的顶管施工设备,本工程顶管主要穿越淤泥质黏土③,呈流塑状,高压缩性,高灵敏度,且顶管过程中须穿越磨刀门水道两岸的防汛大堤,对沉降控制要求极其严格。根据上述顶管施工工艺要求,结合本工程的特点,决定采用泥水平衡式顶管机进行过磨刀门水道顶管段施工。选用一台φ2 448 mm 泥水平衡顶管机,工具管长度约5 426 mm。

2.2 导轨及千斤顶安装

顶管导轨选用型钢材料制作,通过底板上的预埋件焊接在钢筋混凝土底板上。另外,井壁上预设预埋件,在导轨安装到位后,须用型钢在平面方向支撑在井壁上。

顶管导轨安装必须牢固、轴线及标高位置必须准确,满足顶进轴线的精度要求。

顶管后靠背必须具有足够的强度和刚度,能承受全部顶力。为确保后靠背安全,在混凝土后靠背前安装一块300 mm 厚度钢垫后靠背,主要采用刚性后靠背后现浇C20混凝土来控制。

后靠背的平面必须与顶进轴线相垂直,以防顶管施工过程中管节出现扭转。后靠背精度控制要求如下:后背垂直度偏差为0.1%H,H为后背的高度(mm);后背水平度偏差为0.1%L,L为后背的水平长度(mm)。

在顶进过程中应随时进行检查,如有发现顶管后靠背有倾斜,松动情况则必须重新安装,满足顶进施工需求。

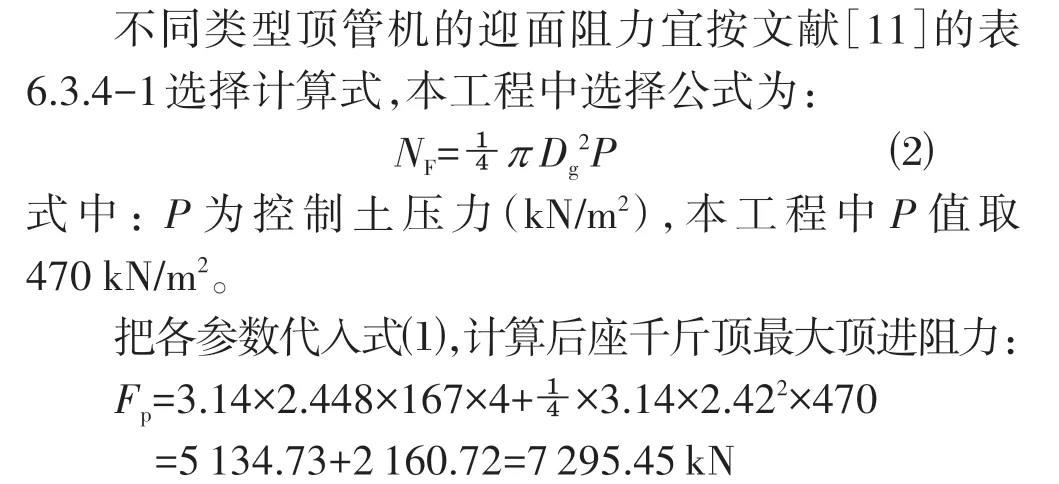

后座千斤顶最大顶进阻力计算按《给水排水管道工程施工及验收规范:GB 50268—2008》[11]计算如下:

Fp=π D0Lfk+NF⑴

式中:Fp为顶进阻力(kN);D0为管道的外径(m);L为管道设计顶进长度(m),取最长的中继间第23 道中继间至35#井内壁之间距离167 m;fk为管道外壁与周围土层的单位面积平均摩阻力(kN/m2),一般情况下采用试验确定,本工程采用触变泥浆减阻施工技术,按文献[11]的表6.3.4−2 选用,本工程fk值取4.0 kN/m2;NF为顶管机的迎面阻力(kN)。

后座千斤顶为主千斤顶,采用德国进口油泵车,本工程采用分两列布置每列各3 只共6 只的组合式千斤顶,如图2所示。每单支千斤顶的行程均为3.70 m,每只千斤顶的最大顶力为3 000 kN。在顶进过程中,保证千斤顶最大顶力大于设计最大阻力,即顶进时不大于10 000 kN,大于后座千斤顶最大顶进阻力计算值7 295.45 kN。

图2 导轨及千斤顶安装Fig.2 Installation of Guide Rail and Jack

主千斤顶安装固定在千斤顶支座上,组合千斤顶合力作业线与管道断面中心的轴线重合,其合力的作用点应位于管道断面中心的轴线上。

油泵车与千斤顶之间油路连接应顺直,尽量减少转角及接头数量,连接接头无漏油情况,安装完成进行试车检验,在顶进施工过程中应随时进行检修维护,及时排除各种故障。油泵车设置在防雨棚内。

后座主千斤顶装置与钢管之间设置顶铁,顶铁采用高强度钢材焊接而成,具有足够的强度和刚度,相邻顶铁应顺直,顶铁安装完成后其轴线应与管道设计轴线重合,如图3所示。

图3 顶铁及顶管标准节Fig.3 Jacking Iron and Pipe Jacking Standard Section

2.3 垂直运输

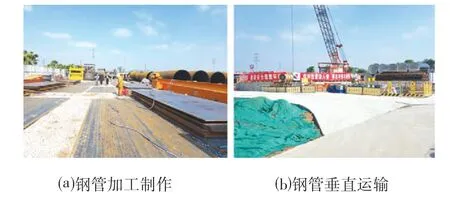

本工程钢顶管的基本单元是由2.00 m×7.60 m 钢板加工成长2 000 mm、外径2 448 mm的钢筒,如图4⒜所示。再把每5 个钢筒通过环向焊缝连接成10 m 的标准管节,10 m 长标准管节重量约为143 kN,井位垂直运输采用70 t 履带吊负责完成,如图4⒝所示。35#工作井最大起重物为工具管及顶管机,重量约为280 kN。将10 m标准管节安装至导轨上后,与已经顶入土层中的标准管节焊接连接,每10个标准管节组成一个100 m长的中继间单元。

图4 钢顶管制作和垂直运输Fig.4 Steel Roof Control and Vertical Transport

3 中继间的设置

增加顶进距离的措施有很多,如混凝土管可以提高混凝土的抗压强度;采用钢管增加顶管强度;采用泥浆减阻技术可以减小管壁与土层的摩擦阻力。但是在以上措施都不能满足顶进距离要求之时,就只能采用中继间。

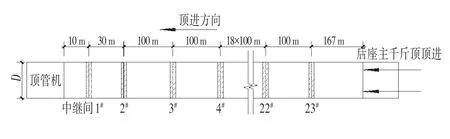

本工程一次顶进距离2 329.61 m,应采用中继间技术。按照文献[11]的规定,中继间间距不应大于100 m,因此,本工程中继间最大间距按100 m 设置。考虑到第一道中继间的纠偏作用,第一道中继间布置在工具管后10 m,如图5⒜所示,第二道中继间布置在距离第一中继间30 m处,第三道至第二十三道中继间按100 m 等间距布置,其它中继间及千斤顶设置如图5⒝所示。35#井~36#井中心点之间距离为2 329.61 m,井内壁之间的距离为2 312.0 m,顶管机带工具管长度约5.426 m,工具管至第一道中继间10 m,第二道中继间至第三道中继间30 m,第三道中继间至二十三道中继间间距均为100 m,第23 道中继间至35#井内壁剩167 m。经计算本工程35#井~36#井区间顶管需设置23道中继间。所有中继间纵向布置如图6所示。

图5 中继间现场Fig.5 Scene of Relay Room

图6 中继间纵向布置Fig.6 Longitudinal Layout of Trunks

2#~23#中继间的顶进阻力计算按式⑴计算,其中L=100 m,则:

顶力计算虽然考虑了安全系数,但由于顶进过程中涉及因素非常多,顶力会超过设计控制范围。为确保顶进时安全,当总推力达到中继间允许顶力的70%时,即需安放第1 个中继间。而当主顶油缸达到中继间允许总推力的80%时就必须启用中继间[12−13]。

中继间安装25 只350 kN 油缸千斤顶,合计顶力8 750 kN,大于顶进阻力计算值5 235.41 kN;中继间设计允许转角为1°,完全能满足本工程管道曲线转折角度要求。

4 顶管测量系统

4.1 地面上及工作井内测量系统的设置

顶管测量系统包括地面测量系统和工作井内测量系统两部分组成。地面测量系统按设计施工图提供的井位轴线坐标,用经纬仪测量放线定位。

在顶管施工准备阶段,测量确定管道顶进设计进轴线并将设计轴线投放到沉井测量平台上和井壁上。在沉井四周混凝土筒壁上建立管道设计轴线测量控制网,并定期对各控制点进行复核。沉井上下点的投放采用索佳PD−3天底仪(精度<1/200 000)进行复核。

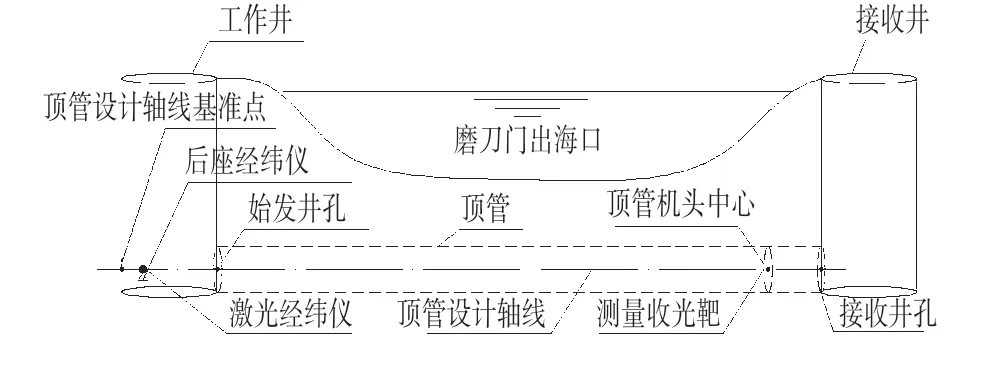

工作井内测量系统采用激光经纬仪导向系统。激光经纬仪导向系统由高精度激光经纬仪、顶管工具头配套光靶、管道设计控制轴线3 个部分组成。调整激光发射方向使之与设计轴线重合,激光点投射于顶管工具头配套光靶中心位置。在整个顶进过程中,通过观察激光点在光靶上的移动方向,即可判断顶管机偏移姿态,用于指导纠偏工作。每顶进50 m 距离后,应对已完工管道进行人工复测,顶管测量系统构成示意图如图7所示。

图7 顶管测量系统构成示意图Fig.7 Schematic Diagram of Pipe-jacking Measurement System

4.2 顶进施工过程中测量控制

激光经纬仪导向系统中的测量平台设置在顶管后座处,如图8⒜所示。安装固定高精度激光经纬仪,调整激光经纬仪的激光发射方向使之与设计轴线重合,将激光点投射于顶管工具头配套光靶中心位置。在工具头尾部安装测量光靶,测量时,把激光经纬仪发射的激光直接瞄准机头尾部的测量光靶,并根据激光与机头尾部的测量光靶的交点位置判定机头实际状态,如图8⒝所示。

图8 激光经纬仪导向系统Fig.8 Laser Theodolite Steering System

顶进施工测量前,再次对沉井内的测量控制网基准点进行复核,检查管道断面中心的设计轴线与激光经纬仪发射的激光线之间的偏差,发生偏差时及时调整。

在管道顶进过程中,随时进行管道水平轴线和标高测量检测,顶管机从沉井刚进入土层时,每顶进500 mm,检测一次;正常顶进施工时,管道每进入1 000 mm,检测一次,每次测量完毕,及时作好测量记录。通过观察激光点在光靶上的移动方向,即可判断顶管机偏移的状态。管道顶进施工过程中应有专人负责绘制顶管机水平轴线变化和高程变化轨迹图、顶力变化曲线图、标准节编号图,随时掌握管道顶进长度、方向和状态,并根据上述结果分析产生过大偏差的原因和发展趋势,及时调整顶管机前进方向和状态。

当顶管机接近接收工作井时,加强对管道设计水平轴线和标高、顶管机工具管位置等进行测量检测,进入接收工作井前50 m应增加测量检测次数,每顶进500 mm 时,检测一次,每次测量完毕,及时作好测量记录。提前检测测定顶管机位置和状态,并根据现状位置提前进行调整。

管道纠偏应采用小角度纠偏方式,按照“勤测量、勤纠偏、微纠偏”的原则进行纠偏。

5 结论

通过珠海市大直径超长距离钢顶管施工技术应用分析,得出以下结论:

⑴过磨刀门水道超长距离顶管取消了磨刀门水道中心岛上的工作井,采用一次顶进泥水平衡钢顶管的施工方案,是最优方案。

⑵对比按文献[11]计算后座千斤顶最大顶进阻力的计算值与实际施工情况相符,表明文献[11]计算方法适用于珠海市磨刀门水道深厚软土地层。

⑶经计算35#井~36#井区间顶管需设置23 道中继间,满足实际施工要求,适用于管外径DN2448大直径、长度超过2 000 m的超长距离钢顶管施工。

⑷激光经纬仪导向系统能根据测量结果分析偏差产生的原因和发展趋势,确定纠偏的措施,满足施工测量精度要求。

⑸本工程在至今国内的超长距离顶管中,外径排第一,长度排第二,在施工过程中采用的泥水平衡顶管机、中继间技术、激光经纬仪导向系统等一系列技术,应用效果良好,完全满足大直径超长距离钢顶管施工要求。