竹纤维增强聚合物基复合材料性能及应用

陈季荷 顾少华 李明鹏 李文婷 程海涛

(国际竹藤中心 竹藤科学与技术重点实验室 北京 100102)

纤维增强聚合物基复合材料是由聚合物基体和纤维增强体结合而成。目前,玻璃纤维是聚合物中的主要增强纤维,大约95%的纤维复合材料使用玻璃纤维作为增强材料[1]。玻璃纤维属于高能耗材料,其复合材料虽然表现出优异的机械性能,但是也由于其回收利用困难且不可降解而引起环境污染和资源浪费。在“碳达峰、碳中和”目标背景下,实现绿色发展,需要实现从材料提取和选用、产品设计、加工制造、使用过程直至回收再生的整个生命周期的绿色化和生态化。因此,人们对植物纤维替代玻璃纤维的需求日益增长。

据预测,全球天然纤维复合材料市场规模将从2016年的4.46亿美元增加到2024年的10.89亿美元[2]。竹纤维增强聚合物基复合材料(BFRP)因具有高比强度和比模量、低密度、可降解等特点,将成为具有广阔发展前景的复合材料。BFRP具备竹纤维和聚合物双重特性,是环境友好型材料和高新技术材料,在复合材料领域扮演着越来越重要的角色[3-5],目前在交通、建筑、体育等领域得到初步应用。因此,发挥其特有功能特性,提高附加值,开拓新的应用领域,是BFRP研究的热点及突破点。本文将介绍竹纤维的结构与化学成分,以及竹纤维增强聚合物基复合材料的性能,重点概述BFRP的应用现状,以期为扩大竹纤维增强聚合物基复合材料的应用与进一步发展提供参考。

1 竹纤维

竹纤维是竹材经化学或机械加工制得的包含单个纤维细胞和多纤维细胞集合体的束状、丝状或絮状单元[6],被誉为“绿色纤维”和“21世纪健康纤维”。竹纤维分为竹原纤维和竹浆粘胶纤维。竹原纤维具有的裂纹、凹槽与空隙类似毛细管,可起到瞬间吸收和蒸发水分的作用,被比喻为“会呼吸的纤维”。相对于竹原纤维,竹浆粘胶纤维伸长率更大、韧性和刚性更佳,具有较好的吸湿和散湿性能,手感舒适,抗菌性能良好[7-10]。

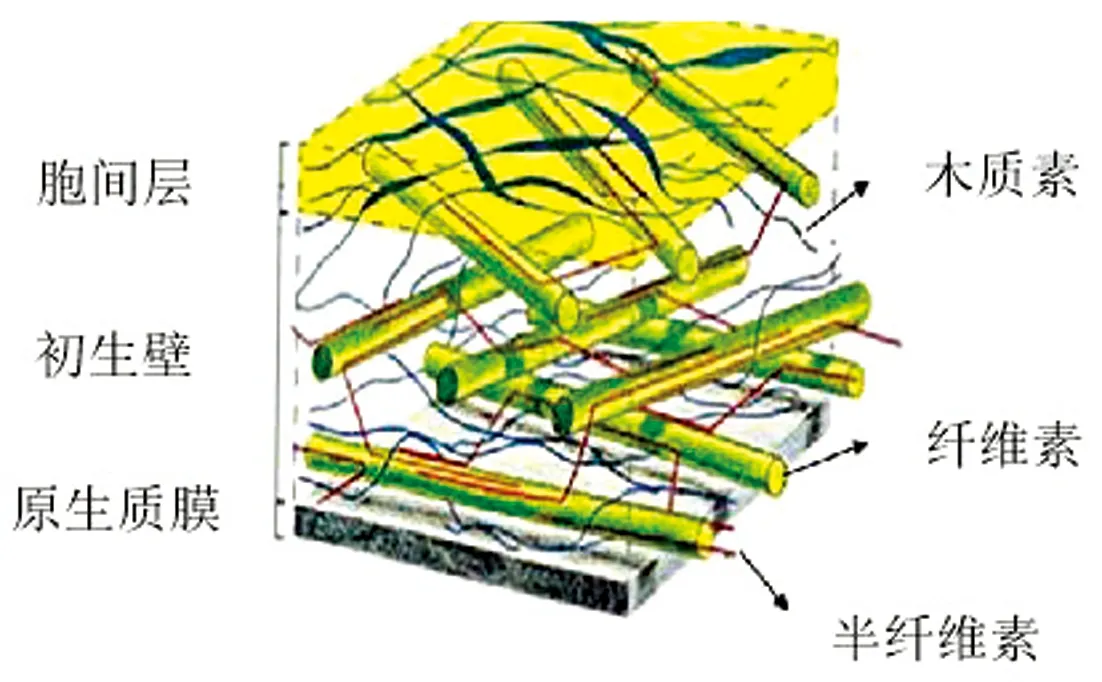

竹纤维的结构形态与化学成分决定了其复合材料的力学性能。竹纤维结构形态包括初生细胞壁和3层次生细胞壁(图1),初生细胞壁的主要成分为果胶,次生细胞壁主要由纤维素构成,以结晶微纤丝以及无定形微纤丝为主,是纤维的主要承力结构。竹纤维化学成分中纤维素、半纤维素以及木质素的含量占90%以上,另外还有果胶、灰分等其他物质。

图1 竹纤维结构Fig.1 Structure of bamboo fiber

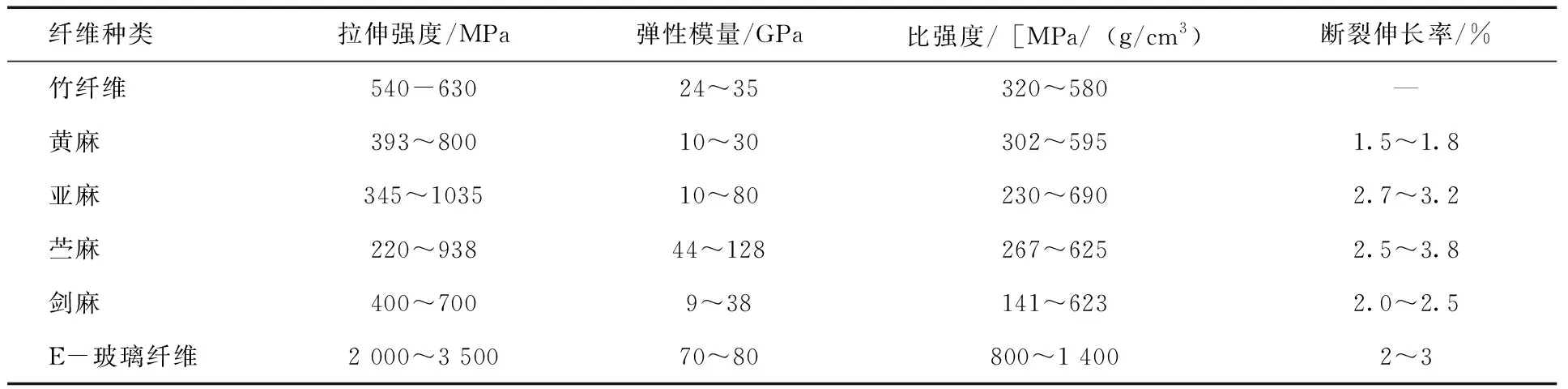

与其他木质纤维相比,竹纤维的纤维素含量较低,木质素和半纤维素的含量远高于苎麻、亚麻等其他木质纤维。竹纤维的纤维缠绕交织性强,纤维间结合强度大,其机械强度在植物纤维中相对较大[11-14]。竹纤维的拉伸强度和比强度分别可达600 MPa和450 MPa,均优于其他一些植物纤维如亚麻、黄麻(表1)[15-16]。同时,因其质轻高强、绿色环保、低能耗等特点,可以替代玻璃纤维和聚合物纤维[17-18],是一种绿色可持续的纤维增强材料,可应用于建筑等多种领域,从而减少碳排放[19-23]。

表1 竹纤维与其他类型纤维力学性能比较Tab.1 Comparison of mechanical properties between bamboo fiber and other fibers

2 竹纤维增强聚合物基复合材料

竹纤维增强聚合物基复合材料(BFRP)是竹纤维与热固性或热塑性树脂基体通过成型工艺制备而成的一种环保型复合材料(图2)。当前国内BFRP基体类型主要为热塑性聚合物(聚乙烯、聚丙烯、聚氯乙烯等)和热固性聚合物(聚氨酯、环氧、酚醛、不饱和聚酯等)[24]。竹纤维作为增强材料可以有效提高聚合物复合材料的拉伸强度和冲击强度。BFRP在密度、成本、能耗及环保性等方面明显优于玻璃纤维复合材料[25],但是竹纤维表面比较粗糙、极性较强,导致复合材料界面结合力弱。因此,研究BFRP的界面性能成为该领域的热点,目前研究主要集中于竹纤维形态及含量、改性处理等方面。

图2 BFRP的制备与应用Fig.2 Preparation and application of BFRP

竹纤维增强材料复合时采用的竹纤维形态主要是纤维态和粉态。竹纤维的粒径对竹塑复合效果影响显著,竹粉粒径决定竹纤维在基体中的分散程度,最终影响材料性能,研究发现竹粉粒径选用75~380 μm时材料性能较好[26]。竹纤维增强复合材料的强度随着纤维含量的增加呈现先升后降的变化趋势,竹纤维的最佳体积分数约为40%[27]。竹纤维增强复合材料界面改性的研究主要集中于对竹纤维的改性处理。Yan等[28]研究了碱处理对竹织物增强环氧树脂界面形貌和力学性能的影响,发现竹织物/环氧复合材料经过碱处理后,其拉伸强度和弯曲强度较未处理时至少提高了18.7%和13.6%,且拉伸断口表面纤维/环氧界面粘着性能明显改善。Zhang等[29]研究发现,由于碱处理去除了纤维表面暴露羟基的杂质,其界面相机械联锁部分和氢键数量增加、附着力增强,使得纤维与基体间的界面剪切强度明显改善。可见,界面改性能明显提高BFRP的性能,从而提高其开发与利用价值。

3 竹纤维增强聚合物基复合材料应用

3.1 在汽车领域的应用

目前,汽车工业日益向轻量、节能、环保方向发展。汽车轻量化实质是保证汽车性能和品质不受影响甚至有所提高的前提下,尽可能减小车体质量,进而达到降低能耗、减少对环境影响的目的。欧盟在《2000/53/EC 指令》中提出,自2015年起报废汽车的回收利用率要达到95%,其中材料的再利用率不低于85%。2021年中国出台《汽车产品生产者责任延伸试点实施方案》,要求2023年汽车可回收利用率达到95%。竹纤维增强复合材料所具有的轻质高强、能耗低、耐腐蚀及良好的可设计性等优点,不仅可以在一定程度上改善和提高单一常规材料的力学性能、物理性能和化学性能,而且在工程结构上能解决常规材料无法解决的关键性问题,成为汽车实现轻量化的优选材料[30-33]。

目前,在汽车中应用的基于天然纤维复合材料的零件已超过40种,国内外也已开发出多种车用竹纤维增强复合材料。2008年日本三菱汽车开创性通过热压成型技术将竹纤维与树脂混合制备了汽车零件,将BFRP引入汽车内饰材料应用领域[34]。2014年日本发条公司(NHK Spring Co., Ltd.)利用竹纤维/聚丙烯复合材料制作出了汽车后座背板,相比于木质板材质量减轻10%。德国奔驰公司也将BFRP应用到汽车制造中,使汽车质量减轻了10%左右,应用BFRP的产品有车门内板、顶棚、行李箱、座椅背板及卡车和客车的内衬板等[35]。表2为目前不同汽车公司利用竹纤维复合材料制造的汽车内饰件。

表2 BFRP在汽车部件中的应用Tab.2 Application of BFRP in automobile parts

在国内,国际竹藤中心的研究人员突破了竹纤维深度模压复合材料制造瓶颈,研发了汽车内衬用竹纤维复合材料多部件一体化制备技术,目前已在国内部分汽车公司进行试生产。与传统内衬件相比,竹纤维汽车内衬件密度由1.05 g/cm3降为0.92 g/cm3,质量减轻2.4%,可减少9.92%的燃油消耗;竹纤维汽车内衬件的挥发性化合物(VOC)和半挥发性化合物(SVOC)含量符合国际标准GMW15634—2014的要求。浙江农林大学[36]与多家科研机构和公司合作也开发了车用竹纤维非织造材料,其成分80%为粗竹纤维,已经试生产的产品有门内板、仪表盘、座椅背板等。相比于传统的非织造材料,采用粗竹纤维与一定比例的聚对苯二甲酸乙二醇酯(PET)生产的非织造材料用作隔热/音和阻尼材料效果更好,可以广泛用于生产汽车内饰材料。

3.2 在其他领域的应用

在航空材料领域,法国BAMCO公司正开发一种用竹纤维取代玻璃纤维的新型航空复合材料,用于替换飞机机舱和驾驶舱内的标准件和叶片元件,使其质量更轻,燃料消耗更低,同时亦能满足耐热性和机械性能(强度、冲击和振动阻尼)的要求,该材料将有助于减少飞机对环境的影响。BFRP也可用于生产飞机的客舱家具、盖板和机身覆层板等。

在风力发电领域,BFRP因其具有生物可降解性而引起广泛关注。英国瑞尔科技有限公司发现,竹纤维复合材料具有较好的抗疲劳性能、压缩比及比模量,这些均为制造风力发电机叶片的关键参数。因此,竹材可以作为风力发电机叶片的主要材料来源[37]。浙江大庄实业集团有限公司同国内著名风电企业合作,已批量生产风电叶片用竹复合材料;河北省张北县成功安装竹复合材料叶片的风电机组,实现并网发电。

当竹纤维/聚丙烯复合材料的密度为0.20 g/cm3时,其保温性能与聚苯乙烯泡沫相当,且其具有可再生、可降解优势,作为结构保温板(SIPs)芯材应用前景广阔[38]。日本同志社大学的藤井透教授使用竹纤维开发出一种可降解的新型塑料,其中竹纤维的占比高达80%,该产品改善了竹纤维的防潮性能,可应用于生产浴室材料[39]。一家日本公司计划将BFRP作为生产无纺布的材料,通过利用竹纤维优异的抗菌性、吸湿性等特点,用于生产卫生纸、纸尿布、餐巾纸以及口罩(无纺布型)等产品。

在国内,国际竹藤中心研究人员开发了连续竹纤维成套加工设备,攻克了连续竹纤维制备关键技术,可实现竹纤维全部(或部分)代替麻纤维、玻璃纤维和化学纤维等材料;同时以连续竹纤维为主,利用多维连续成型工艺可制备小径和变径管、管状网壳,用于生产电缆保护管、穿线管、风管等产品,可减轻产品自身质量、提升产品保温性能,以替代不可降解玻纤管材[40-42]。此外,还开发出了竹纤维复合材料建筑墙板及装饰板,目前已成功示范。在文化办公用品领域,利用可降解超低能耗的竹纤维复合材料研制了包括档案盒、文件袋等系列文具产品。湖南中南神箭实业集团有限公司利用薄竹帘与树脂混合在高压、高温下制成高强度竹胶托板,与传统竹编器物相比,此材质耐磨性能较好、光泽感强,主要用于运输行业,能够保护车厢免受货物频繁移动带来的磨损[43]。此外,竹纤维复合材料还应用于乒乓球拍、球棒、冲浪板及滑雪板等体育器材中[44]。

李健等[45]利用竹粉和聚酯粉末制造复杂零件的熔模铸造件发现,BFRP能够在保证精度的情况下进行选择性激光烧结,且翘曲比较小,具备较好的精度传递性。张飞帆等[46]研究发现,由BFRP制备的管材性能良好,经济效益明显,在输水管道中有着广阔的应用前景,亦可以作为许多土建工程的主、次承力构件。栗洪彬[47]研究了BFRP在公路防撞护栏中的应用,发现竹纤维/环氧乙烯基复合材料为单向铺层结构且当竹片铺层为15层时,其性能优异,在主要性能上满足了公路防撞护栏对其原料Q-235B钢的标准要求,适宜在防撞护栏中应用。陈复明等[48]开发了竹束单板、复合板制造及集装箱房屋组装技术,该技术以竹束单板层积材、竹席胶合板、竹篾层积材等为框架和覆板,通过合理设计将其加工成标准构件,再通过金属连接件的合理连接形成可组装的板式房屋,可用作非永久性的景区房、野外施工住房、军队营房等。

4 结束语

BFRP作为新型复合材料,在全球倡导绿色可持续发展的背景下,其应用优势日益凸显。然而,BFRP在扩大应用的同时,也存在着原材料供应链有待拓展、纤维与树脂匹配性能差、应用领域局限等问题。加大对BFRP基础研究的力度,提高其利用率,扩大应用领域,将是未来竹纤维复合材料发展的趋势。今后应加强以下方面的研究。

1) 研究竹纤维化学组成与力学性能之间的关系。进一步研究竹纤维的化学组成,以确定纤维素在竹纤维细胞中的存在状态以及不同纤维素的比例,更精确地建立竹纤维的化学组成与力学性能之间的关系。

2) 提高BFRP的界面性能。深入研究纤维形态和含量、界面改性剂等对复合材料界面性能的影响,进而解决竹纤维与聚合物共混复合过程中存在的一些问题,改善BFRP的界面性能,提高复合材料的承载能力。

3) 完善BFRP的生产工艺。通过引入先进的设备和成熟的生产工艺,使BFRP形成规模化、产业化、配套化、一体化的生产流程,推动BFRP多领域、大规模的应用。