柴油加氢进料泵泵轴抱死原因分析及解决方案

文/陈文俊 李锦辉 何智文

本文作者供职于大连利欧华能泵业有限公司。

对多级离心泵转轴抱死进行了分析,并提出了维修方案——某化工厂柴油加氢进料多级离心泵运行过程中发生转轴抱死故障,通过解体检查抱死发生在平衡鼓位置。本文针对转轴抱死原因进行了分析,并提出了缩短平衡鼓轴向间隙长度和平衡鼓上开螺旋槽的维修方案。为同类装置的运行稳定性技术提升以及工程应用提供一定的借鉴。

柴油加氢进料泵是柴油加氢装置关键转动设备之一,在装置中起着向反应器输送待加氢原料油,为最终生产出合格加氢柴油提供先决条件的重要作用。它的安稳运转直接关系到柴油加氢装置的安全高效运行。某化工厂240万t/a柴油加氢装置于2010年10月投入使用,在2019年10月停泵重起后出现转轴抱死故障。

泵工况参数

柴油加氢进料泵为FLOWSERVE泵业有限公司生产的8BP-186型多级离心泵,结构为内芯节段式,共6级叶轮,采用强制润滑轴承。泵输送介质为汽柴油,密度为772.78 kg/m3,工作温度为105℃。其基本性能参数为:流量Q=407 m3/h,扬程H=1 189 m,转速n=2 991 r/min,轴功率P=1 358 kW,效率η=75%。泵轴和叶轮材质均为C-6。泵装置如图1所示。

图1 泵装置

解体检查情况

为了查明转轴抱死原因,需要将柴油加氢泵进行拆解,通过对各零部件进行检查,发现转轴抱死位置发生在平衡鼓处。叶轮口环处均无刮蹭,拆卸后轴弯约0.2 mm。泵拆解如图2所示。

图2 泵解体

转轴抱死原因分析

经初步分析,导致泵转轴平衡鼓处抱死的可能原因如下。

1. 流体中硬质杂质堵塞动静间隙。平衡鼓与平衡套之间的动静间隙内有焦炭等硬质杂质颗粒进入,引起转轴抱死。

2.平衡鼓平衡轴向力作用减弱。由于平衡套与平衡鼓之间的间隙较小,一般为0.2~0.3 mm。随着泵的高速运转,在摩擦力的作用下,经过一段时间间隙会逐渐变大。从而使得平衡鼓不能完全平衡轴向力,导致平衡鼓处发生抱死。

3.暖泵工作不到位,负荷骤然加快会引起泵轴抱死。如果机器处于冷状态中,起动时需要足够的暖泵工作,因为介质温度较高,如果暖泵不到位,介质流动中极有可能加大泵内外的温差,则出现膨胀不均的状况。此外,泵的补给速度应该均匀,如果骤然间加大补给流量,负荷过重,则会对泵转轴形成较大冲击,从而导致转轴抱死的发生。

4.泵没有定期盘轴,轴发生弯曲。由于泵长期的运行,停泵后转轴还处于热态,如盘车不彻底,尚未处于冷态,一旦长时间停用,转轴很容易发生弯曲变形,以至于重起时出现转轴抱死。

5.平衡鼓间隙内发生空化现象。平衡鼓前面是末级叶轮的后泵腔,后面是与吸入口相连通的平衡室。平衡鼓前后存在较高的压差,介质从高压到低压的降压过程中易发生空化现象,而导致转轴抱死。

6.平衡鼓轴向长度过大。由于本文研究的多级离心泵泵轴为挠性轴,平衡间隙轴向长度过大,所以不利于控制转子的抬量,运转时平衡鼓与平衡套容易发生接触,从而发生抱轴现象。

解决方案

针对以上可能导致平衡鼓抱死的情况逐一进行排查。

1.解体过程中未发现泵流道内有较大的硬质杂质,排除因硬质杂质进入平衡鼓间隙导致转轴抱死的因素。

2. 解体后测量平衡鼓间隙值在公差允许范围内,不是因轴向力不平衡导致的平衡鼓抱死。

3.检查泵运行操作人员工作日志,暖泵过程按照泵厂家产品手册要求执行,且运行过程中也没有突然增加流量的操作。

4.查看值班人员运行日志,每次停泵后均有彻底盘轴记录,且每周都有进行180°盘轴记录。

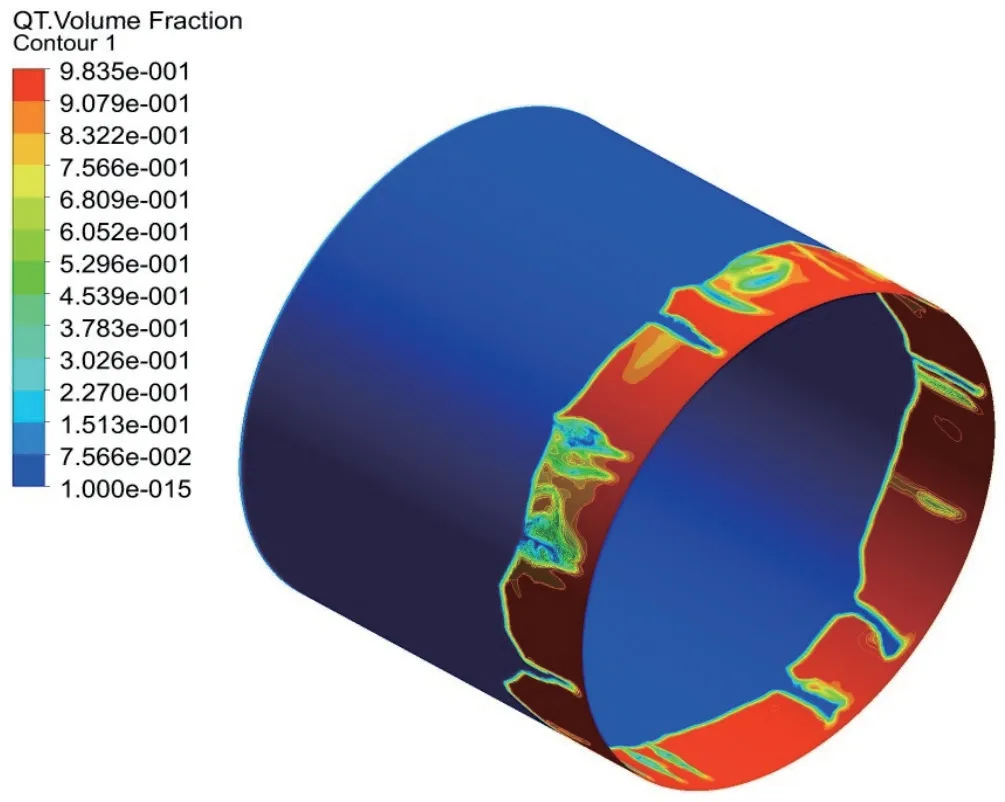

5.针对平衡鼓间隙降压过程可能存在空化现象进行数值模拟,模型为环形缝隙,直径为223 mm,长度为265 mm,单边间隙为0.2 mm。采用网格划分软件对间隙模型进行网格划分,最终生成网格数为2 523 504个,节点数为2 587 745个,如图3所示。

图3 平衡鼓间隙CFD模型

采用有限体积法对控制方程进行离散,对流相使用二阶迎风格式离散,扩散项选用中心差分格式。在计算域的进口定义压力为11.89 MPa,出口处压力为常压。壁面条件采用无滑移固壁条件,并使用标准壁面函数法处理固体附近流动。

流体介质为105℃的汽柴油,先对流场进行稳态计算,得到稳态流场的计算结果作为汽液两相计算的初始条件。

平衡鼓间隙内空泡体积分数分布云图如图4所示。由图4可知,间隙内存在局部的空化区域,但区域范围较小,不会导致转轴抱死现象发生。

图4 平衡鼓间隙空泡体积分数分布云图

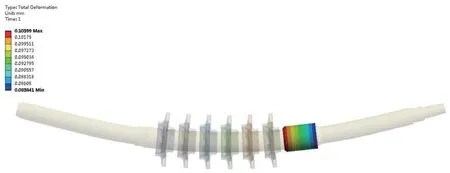

6.应用ANSYS Workbench软件对泵转子部件进行挠度计算,原平衡鼓位移分布云图如图5所示。由图5可知,平衡鼓处最大位移值为0.10399 mm。

图5 原平衡鼓位移分布云图

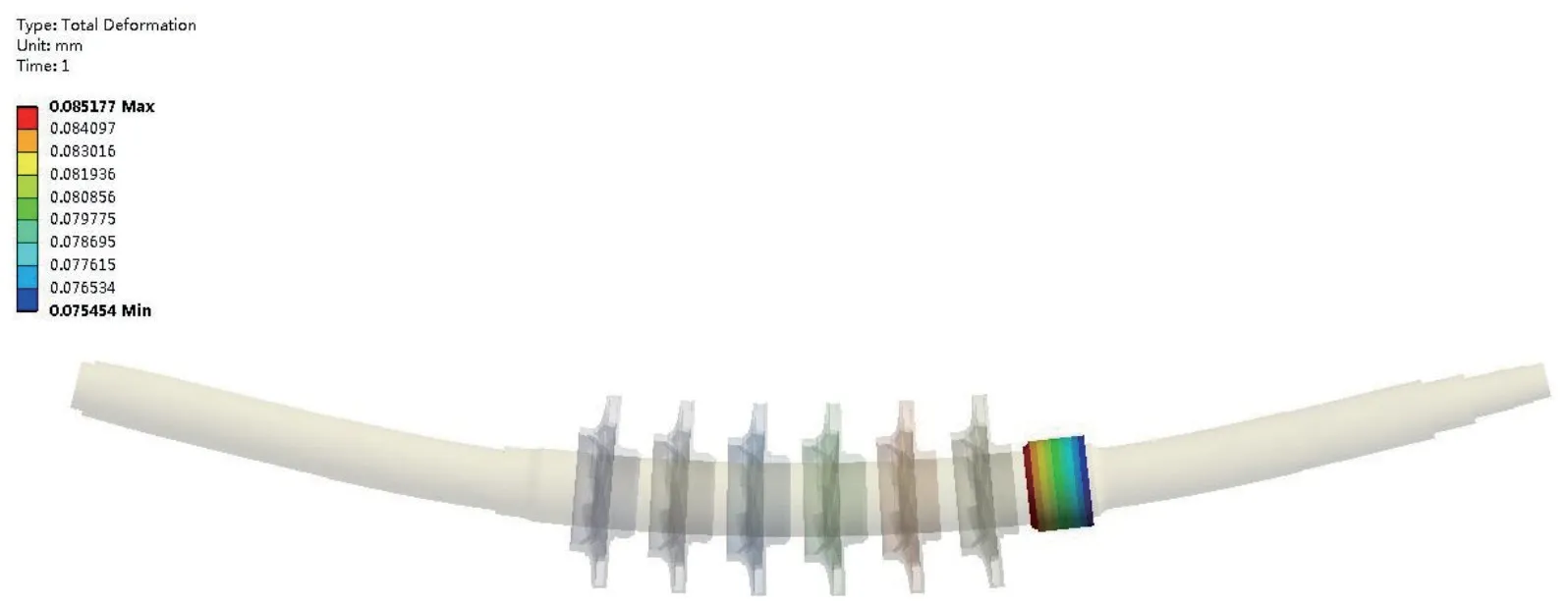

将平衡鼓长度由265 mm缩短到150 mm,重新进行泵转子挠度计算,结果如图6所示,平衡鼓处最大位移值降低到0.085177 mm,比原平衡鼓挠度减小了0.018813 mm。

图6 平衡鼓改后位移分布云图

根据平衡间隙泄漏量计算公式,减小轴向间隙长度会使泄漏量增大。在转轴上开槽型密封,轴旋转时产生泵送作用,它可以平衡因压差产生的泄漏量,从而阻止泄漏。同时,当流体中有硬质颗粒时,可以通过螺旋槽流出,尤其是在泵试车阶段,极大地降低了转轴抱死的风险。所以采用在平衡鼓上开螺旋槽的方式降低泄漏量,通过理论计算,选用槽宽为2 mm,槽深为1 mm,头数为2头的螺旋槽方案。

改造后运行情况

通过对8BP-186型柴油加氢进料多级离心泵平衡鼓结构进行更改,泵重新起动运行至今状态平稳,未出现转轴抱死等故障,证明了减小平衡鼓间隙长度和增加螺旋槽的方案是可行的。●