导电薄膜银线印刷和薄膜硅胶帽粘贴质量检测方法

王林生

(深圳市亿线通电子有限公司,广东深圳 518000)

薄膜键盘柔性印制电路板以聚酯薄膜为基材、以金属银为导线,体积小、成本低、布线密度高是主要产品优势,其生产制作过程中银线印刷、硅胶帽粘贴作为主要工序需要进行严格的质量控制。传统银线印刷、硅胶帽粘贴的主要检测方式以肉眼目测为主,随着技术水平的提升,电气检测发法、红外检测法,以及自动光学检测法逐渐实现了高强度高劳动支出的人工检测取代,其中自动光学检测更是实现了生产检测的智能化和自动化,大幅度提升了检测效率和检测质量。本文研究设计的导电薄膜银线印刷和薄膜硅胶帽粘贴质量检测方法以机器视觉为基础,能够保证在完成快速在线检测的同时对相应的缺陷类型和不良率进行标注、统计以及收集、分析,从而实现缺陷产品的剔除,降低缺陷损失,提升产品质量,为整个生产过程提供有序指导。

1 导电薄膜银线印刷和薄膜硅胶帽粘贴质量分析

1.1 导电薄膜银线印刷缺陷

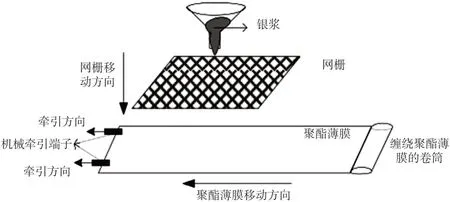

薄膜键盘柔性印制电路板FPC 生产制备过程当中,裸板印刷是首要环节。该环节的主要工作任务就是将银浆导电涂层附着在FPC 基材之上,完成线路图印刷,整个印刷过程中以电路原理图为参考,依靠机械平台和网栅完成流水线操作。工艺流程如图1所示,印刷过程当中影响印刷效果和质量的主要因素在于银浆浓度的控制以及网栅质量的控制。若银浆浓度过大则会导致网栅的堵塞,从而形成断路、凹陷以及孔洞等明显缺陷。若网栅格发生损坏,整个印刷过程银浆很难均匀分布,从而产生银线短路、凸起以及爆浆等缺陷。断路和短路缺陷直接影响电路板的电气性能,而凸起、凹陷以及孔洞等缺陷会间接对整个电路板的电气性能产生影响,一旦电路电流过大很容易产生缺陷烧断。

图1 裸板印刷工艺流程

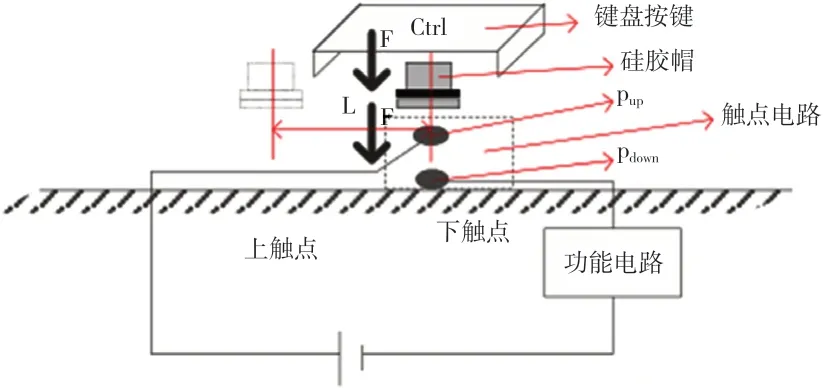

1.2 薄膜硅胶帽粘贴缺陷

硅胶帽是一种胶质帽子型结构,其主要作用在于完成键盘、按键和触点电路的连接,保证键盘使用过程当中按键受力作用下胶帽能够产生向下的力完成与触点的接触,此时导线线路导通,按键生效。硅胶帽安装过程当中以粘贴工序为主,其主要的质量缺陷表现为偏移。而在其安装过程中一旦硅胶帽安装偏移,整个键盘电路结构无法接通,造成该种缺陷的主要原因在于工艺精度不够。图2为硅胶帽功能与偏移影响。

图2 硅胶帽功能与偏移影响

2 银线印刷和硅胶帽粘贴质量检测视觉检测系统搭建

2.1 视觉检测系统

视觉处理技术是人工智能领域的重要分支,通过光学装置以及非接触传感器实现真实场景图像的自动收集和处理,整个过程用摄像机和电脑代替人眼对目标进行跟踪、识别以及测量,在一定的分析基础之上将所掌控的信息实现进一步的利用。整个系统中精度与误差的大小相对应,表示观测值和真实值的接近程度,高精度视觉处理是精密测量和检测的前提,通过专业标定的算法能够对得到的像素信息进行位置的矫正和补偿,最大限度地减少误差测量和评估。

本文中银线印刷检测搭建的视觉检测系统应用于银线印刷环节,相机选型为P4-CM-08K07线阵相机,光源为OPT-LST562-W 线性高亮白光,二者搭载于FPC 生产线移动平台,平行于生产线纵向,整个检测过程中通过牵引器的带动保证可以触发相机完成图像的采集工作,采集后的图像经过计算机缓存并发射结束信号。

与银线印刷检测系统不同,硅胶帽检测系统相机选型为ELIIXA+8k/4k CL,光源为KW-DL525F-HW,整个系统平行于生产线横向,以类板材长度尺寸为基础进行反射型光电开关在镜头中心前安装位置的确定,以保证成像完整性。

2.2 图像处理系统

整个视觉处理系统包含图像采集也包含图像的预处理,同时对于目标的识别和分类、检测和跟踪、定位和测量也能够实现良好的控制。图像采集阶段被传感器收集传输形成电压模拟信号,因为光线强度的不同所以生成的模拟电压大小也会有所差别,在转换为数字灰阶值之后反应反射光的强弱,进而达成检测目的。图像分析阶段的目的在于特征的提取,并与标准模板进行对比。通过数学手段对图像的边角区域独有属性的特征进行编程实现量化表达,进而在进一步地分割之后完成对比分析。本文搭载的FPC 基于OTSU算法实现目标图像和背景图像的划分,经过连通域标记目标区域。

3 导电薄膜银线印刷质量检测

3.1 银线断路

3.1.1 银线断路特征

导电薄膜银线在整个电路板上的结构分为直线段、折线段以及交叉线三种基本结构,无论何种结构在横截面上发生截断就可以判定为断路故障。断路故障的产生阻碍了电流的正常通过,对电气性能有着致命的影响。产生该种现象的主要原因在于印刷过程中因为银浆浓度配置过高而导致其通过网栅孔的过程中造成一定程度的银浆堆积,因此导致印刷连续性受阻,继而出现银线截断产生断路的现象。

3.1.2 银线断路检测方案

导电薄膜银线断路缺陷的产生会导致整个电路板线路拓扑结构的改变,因此在对其进行断路缺陷判断的过程当中可以根据表征线路拓扑结构的图形特征来进行缺陷衡量。在此过程当中,通过骨架特征点以及DTSS 模型的判断来进行断路缺陷定位。其中,银线同伦骨架的提取主要是指将银线电路板转变为原枝杆图,在此基础上完成进一步的判断。骨架上的点分为端点、分支点、转折点以及直线点四种类别,而骨架的端点就是银线断路的直接表现。通常情况下,在银线存在断路缺陷的同时也会一并存有凸起等缺陷,而这些缺陷会导致整个骨架端点产生细小的分支,从而影响整个检测质量。DTSS 模型建立与尺度空间理论基础之上,在完成导电薄膜银线断路缺陷判断的过程中,在DTSS 模型的辅助下能够实现干扰元素的剔除,且保证实现断路位置的定位,并为其定量测量提供基础。

不过,想要清晰地对银线断路缺陷进行定量测量,关键判断点在于对骨架端点之间的断路区域进行判断。在矢量方向属性判断的基础之上剔除毛刺算法处理,最终得到骨架上端点的集合,同时根据坐标轨迹的建立完成矩形区域的确定,所得到的区域内就是银线断路缺损的区域。

3.2 银线凸起

3.2.1 银线凸起特征分析

银线凸起是一种典型的导电薄膜银线印刷缺陷,导电薄膜银线凸起可以在电路板上的任意位置产生,造成该种现象的主要原因在于银浆的溢出,其形状不固定、尺寸不固定的特征异常明显。尽管其短时间内不会对电路板整体功能造成影响,但若任其进一步发展会导致短路缺陷的形成。然而在实际生产制备流程当中,在长期使用磨损情况之下,裸板也会产生大量的划痕纹理。这些划痕纹理在光照下与银线凸起光斑十分相似,所以在缺陷判断的过程中很容易造成误解的现象产生,因此在对银线凸起缺陷进行判断的过程中要将其与光斑噪声区分。

3.2.2 银线凸起检测方案

对银线凸起缺陷进行检测的过程当中既要排除柔性变形的影响,同时也要保证将线宽的不固定性影响降至最低,最后要剔除背景光斑噪声的干扰。在此过程中应该实现由粗到精的检测思路,通过最小边界距离序列的使用,实现任意不相交曲线之间距离和距离突变的测量。保证银线凸起缺陷的提取,进而完成定量测量。并在此基础之上采用点分布模型和柱状体配准模型结合的方式保证凸起和假性凸起的区分。在此过程中MDB 序列基本原理的应用以及SMP 实际应用调节有着十分关键的作用。

3.3 银线薄浆

3.3.1 银线薄浆缺陷特征分析

银线薄浆缺陷同银线凸起缺陷具有相同的性质,是电路板潜在的威胁性缺陷。银线薄浆缺陷的进一步发展可以表现为凹陷或者断路等具体的缺陷形式,若线路发热严重,则会引发线路的烧毁。通过对其缺陷进行检测能够及时地进行修补印刷完成安全故障的排除。银线薄浆缺陷的灰度值会随着银浆涂层厚度的增加而变大,但内部灰度分布并不均匀,有着轮廓形态以及尺寸形状不确定性的特征,另外其边界较为模糊,因此在对其缺陷进行判断的过程中很容易受到机械环境的影响而导致灰度分布的不均匀性。而且导电薄膜银线印刷电路板表面的银浆层难以保证绝对的平整,因此颗粒状的斑点噪声对银线薄浆缺陷的检测造成一定程度的干扰。

3.3.2 银线薄浆缺陷检测方案

银线薄浆缺陷检测过程当中像素表现主要以区域图像灰度值异常点为主。所以为了排除斑点噪声纹理的干扰,要对包浆进行初步的提取。在此过程当中要在概率分布理论的基础之上实施,同银浆凸起检测原理一样建立由粗到精的检测思路。首先在网栅格的辅助之下,保证FPC 图像由整体实现子区域的划分,继而根据四分卫异常值检测法保证灰度值异常点的显示,以此排除灰度分布不均的影响完成缺陷的初步提取。为了保证区分银线薄浆缺陷与噪声的差异性特征,可以通过LMP 模式的使用对其灰度递进关系进行描述筛选,保证能够从干扰信息当中实现银线薄浆缺陷的精准识别。

4 薄膜硅胶帽粘贴质量检测

4.1 薄膜硅胶帽粘贴缺陷分析

薄膜硅胶帽是键盘功能实现的基本器件,固定方式以粘贴为主,最重要的缺陷就是粘贴偏移。一旦其粘贴的位置超出了有效范围则会难以实现与线路的导通,导致按键失效。因此在对其进行缺陷检测的过程当中要保证实际位置和理论位置相同,检测的过程当中需要对二者进行比较。理论粘贴位置由最初的设计决定,而实际粘贴位置可以通过区域的分割来保证几何中心的获取。不过在此过程当中,因为导电薄膜在整个生产流程当中会有诸多的形变信息叠加。所以在对薄膜硅胶帽移缺陷进行判断的过程当中很容易产生混叠。因此检测过程中要完成混叠缺陷的排除,继而来确定硅胶帽的理论粘贴位置和实际粘贴位置。

4.2 薄膜硅胶帽粘贴缺陷方案

在进行薄膜硅胶帽粘贴质量缺陷检测的过程中,首先要进行的就是图像变形的排除,因在图像采集过程中难以获得胶帽的理论位置,所以外部信息的引入能够保证胶帽CAD 图的准确获取。导电薄膜电路板产生变形的主要原因在于不同板材传送摆放姿态的偏差以及材料内部应力的影响,另外,若在图片采集的过程中难以保证传送带的绝对平直,也会导致偏移和变形的采集现象产生。所以在完成硅胶帽粘贴缺陷方案检测的过程中要保证目标图像和参考图像特征的提取。继而通过空间交换来实现特征信息相似性的测量和参考。

5 结束语

电子产品的智能化和微型化是时代的大势所趋,在此基础之上对其进行缺陷检测也提出了更高的需求。在导电薄膜银线印刷和薄膜硅胶帽粘贴质量检测过程中传统的电气检测法只能完成致命缺陷检测,难以完成潜在缺陷的判断;而红外检测法以红外扫描的方式完成缺陷的判断,不过过高的红外温度可能会导致硅胶帽的融化;自动光学检测法作为一种新型检测技术,建立在光学原理之上,能够进行各种常见缺陷的系统性检测,能够尽早发现问题、实现快速反馈,从而达到避免高额修复成本,确保出厂质量和出厂效率。