刚性地下连续墙框架基础施工关键技术

左少兵

上海远方基础工程有限公司 上海 200436

随着施工技术的成熟与发展,地下连续墙在桥梁锚碇基础中的应用越来越多,在超深超大基础中大有取代沉井、桩基础的趋势。在以往的工程建设中,地下连续墙在悬索桥锚碇基坑中经历了矩形到圆形,再到“∞”字形的发展,如润扬大桥北锚碇矩形基础、虎门二桥东锚碇圆形基础、深中通道伶仃洋大桥西锚碇“∞”字形基础等。

矩形地下连续墙可以很好地适应锚碇的要求,因为锚碇从受力结构上来说,顺桥向比较长,横桥向比较短,完全契合锚碇的受力要求,能够充分地被利用。但是这种结构形式需要很大的支撑体系将地下连续墙墙体支护起来,由于结构整体刚度不连续,导致深基坑开挖时地下连续墙墙体变形较大,不可避免地会影响周边环境。另外,由于内部结构复杂,基坑开挖作业相对比较困难。

圆形基础形式利用结构自身的拱效应,得到较大的连续结构刚度。基坑开挖过程中墙体变形较小,可以做到无支撑开挖。其主要弱点是,圆形两侧没有被充分利用,开挖的面积比锚碇需要的受力面积大,在场地比较有限的地方,圆形锚碇基础受限较多。

“∞”字形地下连续墙不仅具有较好的结构刚度,而且可以像圆形地下连续墙那样做到无内支撑开挖,既能很好地适应锚碇结构对基础的持力要求,又能最大限度地节约土地,可以有效降低深基坑施工过程中的风险,减少对周边环境的影响[1-5]。

该项目锚碇地点位于山区,山区地形复杂,场地受限,土方转运困难。上述3类锚碇地下连续墙形式均存在着局限,为克服传统地下连续墙及锚碇开挖中的难点,本项目锚碇基础采用了刚性地下连续墙框架基础方案。

1 工程概况

本工程是四川某大桥锚碇地下连续墙框架基础项目,地下连续墙墙深27 m,墙厚1.2 m,地下连续墙接头采用新型刚性接头。地下连续墙墙身两侧设置注浆管,以增强框架基础侧壁与土体之间的黏结力,减少锚碇基础水平变位。地下连续墙完成后,无需开挖,采用特殊方式将刚性接头进行连接,以形成承受悬索桥巨大拉力的锚碇基础。

1.1 地层岩性

锚碇区覆盖有巨厚覆盖层,主要由3层土体构成:

1)坡表有厚4~14 m的第四系全新统崩坡积含碎石粉质黏土或角砾覆盖,呈稍密-中密状为主,干燥-稍湿。

2)下为厚度较大的第四系上更新统崩坡积碎石、块石及角砾,钻孔揭露最厚可达145 m,该层石质成分均为志留系泥岩,泥岩受风化影响明显,自上而下石质风化程度逐渐减弱,整体密实程度逐渐增大,主要由中密-密实状碎石及块石构成,为锚碇基础持力层。

① 根据钻探揭露,强风化石质的碎石土层厚40~50 m,呈黄灰色为主,中密状,石质以强风化粉砂质泥岩为主,手捏易碎。

② 中风化石质的碎石土层呈灰色为主,以中密状为主,局部密实,埋深多为50~60 m,锤击声哑。

3)第3 层为卵石层,钻孔揭示卵石层最厚可达31.2 m,石质成分以灰岩、玄武岩及少量紫红色砂岩、石英砂岩等为主,密实状,该层普遍胶结较好,具半成岩状,锤击声脆。

1.2 水文地质

1)锚碇区土体入渗系数为6.90×10-4~7.07×10-4cm/s,为中等透水性土;含水率4.47%~7.53%,土体中地下水总体含量不丰,整体呈稍湿状。

2)根据水质分析,锚碇区地表水类型为HCO3-Ca2+型水,按地层渗透性对混凝土结构的腐蚀性为微腐蚀,对钢筋的腐蚀性为微腐蚀。

3)锚碇基础最低标高为628.204 m,远高于地下水位线,基础持力层无地下水。

1.3 锚碇基础设计

大桥锚碇区为典型的“象鼻地形”:山脊顶部狭窄,山脊两侧斜坡高陡;锚碇正位于山脊左侧陡缓转换区。相比传统的扩大基础方案,创新的框架基础方案极大地减少了边坡开挖的土方量和丢弃的土方量,更环保、更经济;极大地减小了边坡开挖高度和永存高度,更安全、更经久。

基础包括承台、框架基础两部分。承台厚6 m,在锚体与框架基础间承上传下。框架基础分为前趾和后趾,前后趾框架基础尺寸相同,平面尺寸均为64.8 m(横桥向)×18 m(顺桥向),均分为6个隔室,深度均为25 m,壁厚1.2 m。框架与承台相连处设置1.5 m×0.5 m倒角,避免应力集中,增大关键截面承载能力。

2 刚性地下连续墙的施工原理

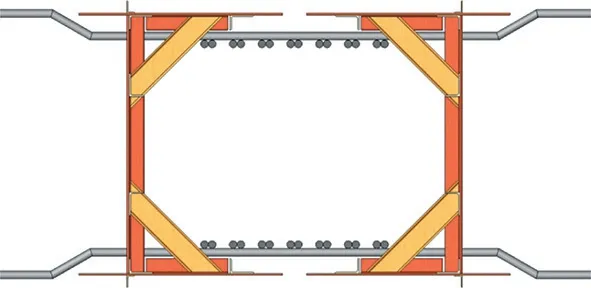

在地下连续墙技术中,单元槽段间的连接设计与施工是地下连续墙体系关键环节。地下连续墙受力有明显的三维空间效应,接头需承担竖向、水平向剪力、横向弯矩,且接头施工往往是地下连续墙施工的薄弱环节,因此需确保接头处的抗剪与抗弯达到设计要求。近年来,随着地下连续墙的发展,围绕着地下连续墙槽段单元接头的受力和防渗效果的改善,发展了较多接头形式。目前,桥梁基础中的地下连续墙接头形式主要采用铣接头或工字钢接头,这类接头仍存在着结构整体不连续的缺点。本项目采用的特殊刚性接头可以实现地下连续墙接头处的真正连接,解决了矩形地下连续墙框架结构整体刚度不连续的问题。图1为特殊刚性接头的大样。

图1 接头大样

3 施工的主要设备介绍

结合项目施工环境和地质条件,成槽设备选择了低净空铣槽机。地下连续墙成槽设备一般选用成槽机、铣槽机或冲击锤,在块石、碎石密集的区域成槽机抓槽困难,而冲击锤在此类地质条件下冲孔会使下方碎石越锤越密实而导致冲孔效率越来越低,且冲孔完成后需要方锤修孔,施工进度缓慢,铣槽机在这类地层中则优势明显。另外,项目地势险要,从边坡稳定性考虑,大型设备行走安全性差,低净空铣槽机以其重心低的优势更加适应这个项目。

4 施工的关键技术

4.1 成槽施工

4.1.1 成槽工艺

成槽工艺采用“纯铣”工艺,选取首开-连接-闭合的方式分幅施工。

4.1.2 槽段分幅

锚碇框架地下连续墙结构形式与一般基坑支护工程中地下连续墙采用的一个“框”存在较大差异。该结构形式下,墙与墙之间存在多个交叉点,异形槽段势必较多,因此合理分幅也是保障地下连续墙成功作业的一个重点。

从结构稳定性、整体性考虑,槽段划分时应尽量减少接头数量;从施工便捷性考虑,槽段划分形状应尽量统一。综合考虑以上2个条件,具体分幅过程如下:

该锚碇地下连续墙左右呈矩形对称,且矩形自身也是上下、左右对称,边角处可考虑为大小一致的“L”形。

隔断处考虑统一大小的“T”形,由于钢筋笼接头部分钢板尺寸为65 cm,且为了钢筋笼吊装安全,考虑“T”形短边突出部分不宜过长,“T”形短边突出部分取70 cm正好满足接头所需。“L”形墙短边同样取70 cm。

隔断部分地下连续墙减去两短边70 cm,剩余14.2 m,从减少接头角度考虑,分为2幅墙,每幅墙长度6.95 m。

同理,为了槽段尽量统一且兼顾槽段大小不超过6 m的原则去适当调整“L”形墙、“T”形墙的大小。

最后得出5种规格的墙,具体规格如表1所示,图2为地下连续墙框架基础结构,图3为地下连续墙分幅。

表1 槽段类型

图2 地下连续墙框架基础结构

图3 地下连续墙分幅

4.1.3 泥皮控制

泥浆泥皮厚度是本项目的一个重要控制指标,地下连续墙侧面的泥皮过厚将会减小锚碇框架与土体的侧向摩阻力,也会加大锚碇的侧向位移。因此对泥皮的厚度控制要求高。基于现场施工给出以下解决措施:钢筋笼侧面注浆;缩短成孔,下放钢筋笼、接头箱等工序衔接时间,减短槽孔静置;优先泥浆配比,选用优质山东钠土制备泥浆,确保最终满足施工需求的泥浆质量,相对密度不低于1.15,泥浆黏度>25 s,保证泥浆具备较好护壁及悬渣效果;减少槽段5 m范围内大型荷载车辆并铺设钢板以减小地基扰动;成槽施工第3抓时,将泥浆箱制备的新浆打入槽中,在钢筋笼下放完毕之后进行反循环换浆。

4.2 钢筋笼制作及吊装

4.2.1 钢筋笼制作

钢筋笼制作主要有以下步骤:“K”型钢布置→水平筋焊接→桁架筋焊接→声测管、注浆管绑扎→上部钢筋焊接→“K”型钢焊接→扁担筋焊接→剪刀筋焊接。

水平筋焊接是制作过程中的一个难点,常规“一”字形钢筋笼制作时,水平筋仅需铺在工字钢上进行焊接即可,本项目的“一”字形钢筋笼制作时,水平筋需要穿进“K”型钢接头内部。

“T”字形钢筋笼制作时,“K”型钢需要吊装插进竖立的2排水平筋,每个孔均需穿过“K”型钢的预留孔。这个步骤难点有二:其一为竖向水平筋需精准定位且保持竖直平行状态;其二为“K”型钢的孔需与竖向水平筋一一对应,方可保证顺利插入。针对此处难点,对现场钢筋笼加工顺序做了优化,将常规的“竖向水平筋焊接完成即焊接主筋,最后焊接上部型钢”更改为“竖向水平筋焊接完成即进行‘K’型钢板吊装插入,最后补焊主筋完成钢筋笼的制作”。这样做的优点在于不焊接主筋使得竖向水平筋有活动空间,可适当调整其位置,便于插入“K”型钢。

4.2.2 钢筋笼吊装

吊装采用双机台吊,由于所有钢筋笼均带有至少2道“K”型钢来提升钢筋笼整体刚度,确保起吊过程中不易弯折,该过程难点在于钢筋笼的安装。钢筋笼的安装精度直接决定特殊接头对接完成度。钢筋笼的前后左右以及高程均需要精准控制,现场施工中,利用全站仪对钢筋笼的左右进行定位限制并做好标记点;钢筋笼的前后控制在下放时利用钢尺量测;通过控制吊筋长度进行钢筋笼吊装高程控制,利用水准仪测量出吊点所在位置的高程,通过计算配置相应长度的吊筋即可准确控制钢筋笼的高程。

4.3 接头施工及后期的施工

为实现接头的无缝连接,采用特殊的接头工艺处理技术,主要分以下6个步骤:接头钢板与先期槽段钢筋笼形成整体,一同下放→另一槽段接头钢板与先期槽段钢筋笼形成整体,一同下放→待先期槽段内混凝土达到设计强度后,将型钢N7与钢板B1连接,接头箱形成整体→采用机械连接的方式连接水平筋→下放竖向钢筋,并与水平筋绑扎连接→浇筑接头内混凝土,接头内混凝土采用自密实、微膨胀混凝土。

在相邻2幅槽段完成之后,接头部分需使用潜水泵抽取泥浆,待降低液面之后,采用高压旋喷设备对接头进行高压水喷射冲洗,再使用潜水泵抽取泥浆。如此反复进行,直至接头冲洗干净,潜水泵抽取上来的泥浆呈清水状为止。另有泥砂、石子无法抽取的需要人工清理。锚碇范围内无地下水是该特殊接头得以实现的关键条件。

作业人员进入接头内部需要在接头上方架设滑轮组,滑轮组连接吊篮,人随着吊篮的下放进入到接头内部,主要作业内容包括钢筋绑扎与焊接。在狭窄幽深的洞穴内作业时需要保障作业人员的人身安全,具体采取以下3个措施:通风、照明、通信。

通风采用抽压混合式通风。焊接作业时焊接电弧所产生的高温和强紫外线作用下,会产生大量的有毒气体,如臭氧、一氧化碳、氮氧化物、氟化氢等,因此通风保障既要考虑新鲜空气的输入也要考虑有害气体的排出;照明方式采用头戴式照明灯;通信方式采用对讲机。

5 结语

基于四川某大桥锚碇基础项目,进行了刚性地下连续墙框架基础施工,并成功实施。总结如下:世界上首次实现了刚性地下连续墙框架基础施工;设计并使用了K型钢,并成功地将K型钢与钢筋笼进行有效刚性连接;创新的框架基础方案极大地减少了边坡开挖土方量和丢弃土方量,同时极大地减小了边坡开挖高度和永存高度,与传统的扩大基础方案相比更环保、更经济、更安全、更经久。

基于本文的研究,总结如下:

1)刚性地下连续墙在工艺上是可以实现的,并且在桥梁锚碇基础中应用广泛。

2)本项目的特殊性为实现地下连续墙的刚性连接提供了必要条件。

3)应进一步研究新的刚性地下连续墙的施工工艺。

4)刚性地下连续墙前景广阔,大有取代沉井的趋势。